1.本技术涉及隔离阀密封领域,尤其是涉及一种高温耐磨隔离阀。

背景技术:

2.隔离阀又名闸阀,隔离阀在使用的过程中,隔离阀通过阀座和闸板接触进行密封,通常密封面会堆焊金属材料以增加耐磨性,如堆焊1cr13、stl6、不锈钢等。闸板有刚性闸板和弹性闸板,根据闸板的不同,闸阀分为刚性隔离阀和弹性隔离阀。

3.隔离阀在使用的过程中,对液体的密封是重中之重,因而目前使用的隔离阀都会注重闸板与阀座之间的密封,但是随着隔离阀的使用,闸板与阀座之间难免会发生渗漏,这时就需要更换新的隔离阀,使得隔离阀使用寿命短、密封性能差,这主要来源在设计隔离阀的过程中,人们往往对闸板与阀座之间的密封尤其注重,但是忽略了隔离阀的其他部位的密封,导致隔离阀的整体密封性能较差。

技术实现要素:

4.为了提高隔离阀整体的密封性能,本技术提供了一种高温耐磨隔离阀,其通过在阀体上设置多个第一密封垫,使多个第一密封垫与闸板形成密封副,在配合着两个活动阀座与闸板之间的密封副,进而整体上提高了隔离阀的密封性能,延长了隔离阀的使用寿命。

5.本技术提供的一种高温耐磨隔离阀,采用如下的技术方案:

6.一种高温耐磨隔离阀,包括阀体、阀盖、闸板和支撑板,所述阀体的内部成型有管道、上阀腔和下阀腔,所述闸板位于阀体内且用于控制管道通断,所述支撑板位于位于下阀腔内并与阀体抵接密封且用于支撑闸板,隔离阀还包括:

7.两个活动阀座,分别套设于闸板两侧的管道上,用于与闸板形成密封副以对管道进行形成密封;

8.多个第一密封垫,设于阀体上开设的第一凹槽内,所述第一凹槽位于上阀腔内,多个第一密封垫对称分布于闸板的两侧并与闸板形成密封副;以及

9.第一压板,可拆卸连接固定于阀体上,用于压紧第一密封垫。

10.优选的,所述阀体上还套设有弹簧座,所述弹簧座位于活动阀座和阀体之间且两侧面分别与活动阀座和阀体贴合,所述弹簧座上开设有第二凹槽,所述第二凹槽内设有处于压缩状态用于向弹簧套提供弹性力的第一压缩弹簧,所述第一压缩弹簧的两端分别与阀体和弹簧座抵接。

11.优选的,所述闸板的两侧面上均涂覆有第一密封涂层,所述第一密封涂层与活动阀座抵接密封。

12.优选的,所述活动阀座上涂覆有第二密封涂层,所述第二密封涂层与第一密封涂层抵接密封。

13.优选的,所述活动阀座上涂覆有多圈所述第二密封涂层,相临的两个所述第二密封涂层之间留有间隙。

14.优选的,所述支撑板与闸板厚度相同,所述支撑板位于两个所述活动阀座之间且始终与两个活动阀座抵接密封。

15.优选的,所述支撑板的两侧面上涂覆有第三密封涂层,所述第三密封涂层与所述第二密封涂层抵接密封。

16.优选的,所述阀体底部设有插板,所述插板顶部开设有多个第三凹槽,所述第三凹槽内设有第二压缩弹簧,所述支撑板底部开设有第四凹槽,所述插板顶部位于第四凹槽内,且多个第二压缩弹簧顶部均顶紧于支撑板上以使支撑板与闸板紧密贴合。

17.优选的,所述阀体底部开设有第五凹槽,所述第五凹槽内设有多个第二密封垫,所述第二密封垫对称分布于支撑板的两侧并与支撑板形成密封副,所述阀体上可拆卸连接有用于压紧第二密封垫的第二压板。

18.优选的,所述支撑板内部开设有通道,所述支撑板的通道出口端连接有位于下阀腔内的吹扫管,所述阀体上设有与吹扫管连通的吹扫阀。

19.综上所述,本技术包括以下有益技术性能:

20.1.多层第一密封垫与闸板形成的密封副提高了隔离阀的密封性能。

21.2.闸板上的第一密封涂层与活动阀座上的第二密封涂层形成的密封副提高了隔离阀的密封性能,同时闸板底部的端角处为直角或倒角,使得闸板下降过程中,能够对活动阀座上的硬软杂质如焊条、焊渣、布条、纤维、粉末、颗粒、金属丝等杂质剪切切断,有效防止杂质堵塞在密封面上,既防止了阀门的泄漏,又保护了密封面,提高了阀门的使用寿命。

22.3.第一压缩弹簧为活动阀座提供了弹性力,使得闸板上的第一密封涂层与活动阀座上的第二密封涂层形成的密封副的密封性能更好。

23.4.第二压缩弹簧给支撑板提供了弹性力,使得闸板挤压支撑板时,支撑板能够为闸板提供缓冲空间。

24.5.支撑板始终处于两个活动阀座之间,使两个活动阀座在闸板在升降过程中,始终能够保持平行,避免了活动阀座在弹性力作用下产生锥角,降低了第二密封涂层被闸板切削的进给量,使得闸板能够与两个活动阀座保持良好的密封性能。

25.6.多层第二密封垫与支撑板形成的密封副提高了隔离阀的密封性能。

26.7.散热片提高了隔离阀的散热效率。

27.8.第三密封垫提高了弹簧座、活动阀座与阀体连接处的密封性能。

28.9.中口垫提高了阀盖与阀体之间的密封性能。

29.10.吹扫阀使得对隔离阀维修时,便于对闸板、活动阀座和支撑板的表面进行吹扫清理。

30.11.排污阀便于将阀体的下阀腔内的废液排出。

附图说明

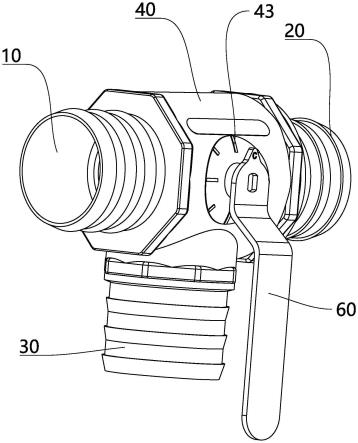

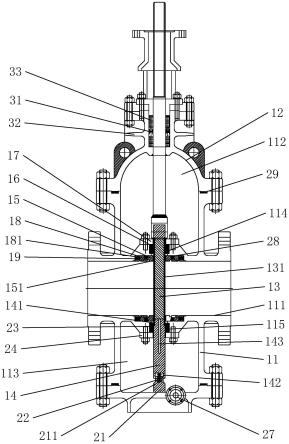

31.图1是本技术实施例的中隔离阀的剖面示意图。

32.图2是本技术实施例的中隔离阀的另一角度剖面示意图。

33.附图标记说明:11、阀体;111、管道;112、上阀腔;113、下阀腔;114、第一凹槽;115、第五凹槽;12、阀盖;13、闸板;131、第一密封涂层;14、支撑板;141、第三密封涂层;142、第四凹槽;143、通道;15、活动阀座;151、第二密封涂层;16、第一密封垫;17、第一压板;18、弹簧

座;181、第二凹槽;19、第一压缩弹簧;21、插板;211、第三凹槽;22、第二压缩弹簧;23、第二密封垫;24、第二压板;25、吹扫管;26、吹扫阀;27、排污阀;28、第三密封垫;29、中口垫;31、隔热环;32、散热片;33、隔温绝缘填料。

具体实施方式

34.以下结合附图对本技术作进一步详细说明。

35.本技术实施例公开了一种高温耐磨隔离阀。

36.参照图1和图2,高温耐磨隔离阀包括阀体11、阀盖12、闸板13和支撑板14。

37.阀体11的内部成型有管道111、上阀腔112和下阀腔113,管道111共成型有两段,闸板13位于两段管道111之间,通过控制闸板13的升降来控制两段管道111之间的通断。上阀腔112位于管道111的上方,下阀腔113位于管道111的下方,闸板13位于上阀腔112内,闸板13从上阀腔112内伸入到两段管道111之间,或从两段管道111之间拔出落入到上阀腔112内,从而闸板13完成对两段管道111之间的通断。具体的,闸板13的顶部固定有阀杆,阀杆滑动穿设于阀盖12上,阀盖12法兰连接于阀体11的上端,通过阀杆在阀盖12上的升降来控制闸板13的升降,完成对阀体11内两段管道111通断的控制。

38.参照图1和图2,支撑板14位于阀体11的下阀腔113内,支撑板14与闸板13的厚度相同,并且支撑板14与闸板13平行设置,使用时,闸板13抵接到支撑板14上后,闸板13的侧面与支撑板14的同一侧面位于同一平面上。

39.进一步地,参照图1和图2,隔离阀还包括活动阀座15、第一密封垫16和第一压板17。

40.活动阀座15的数量为两个,每个管道111上安装有一个活动阀座15,其中,活动阀座15可套设于管道111上或卡接于管道111上或插接于管道111上,两个活动阀座15分为位于闸板13的两侧,并与闸板13形成密封副以对两段管道111之间形成密封。

41.阀体11内部的顶部开设有第一凹槽114,第一密封垫16的数量为多个,多个第一密封垫16均位于第一凹槽114内,多个第一密封垫16对称分布于闸板13的两侧,并与闸板13形成密封副以对两段管道111之间进一步的密封。第一压板17可拆卸连接的固定于阀体11上,其中,可拆卸连接的方式包含但不限于插接、卡接、螺纹连接和螺栓连接。第一压板17位于第一密封垫16的顶部,第一压板17将多个第一密封垫16压紧于第一凹槽114内。

42.进一步地,参照图1和图2,隔离阀还包括弹簧座18和第一压缩弹簧19。

43.弹簧座18可卡接或插接或套设于管道111上,弹簧座18上开设有第二凹槽181,第一压缩弹簧19位于第二凹槽181内,第二压缩弹簧22的长度长于第二凹槽181的深度,以使弹簧座18贴合于阀体11上时,第一压缩弹簧19能够为弹簧座18提供一弹性力,并且使用时,第一压缩弹簧19始终处于被压缩状态。具体的在本实施例中,弹簧座18卡接于阀体11内部,活动阀座15卡接于弹簧座18上,使用时,第一压缩弹簧19对弹簧座18提供的弹性力反馈到活动阀座15上,使活动阀座15始终与闸板13抵紧,以提高活动阀座15与闸板13之间的密封副的密封性能。

44.优选的,参照图1和图2,为了进一步提高闸板13与活动阀座15之间的密封性,在闸板13的两侧面上涂覆有第一密封涂层131,第一密封涂层131为硬质复合材料,硬质复合材料硬度高、密封性能好,其中,硬质复合材料可选用碳化硅材质。在活动阀座15与闸板13贴

合的侧面上涂覆有第二密封涂层151,第二密封涂层151与第一密封涂层131使用相同的材质,为了提高第一密封涂层131与第二密封涂层151的利用率,第二密封涂层151可与第一密封涂层131的厚度相同。

45.优选的,参照图1和图2,为了进一步提高闸板13与活动阀座15之间的密封性,第二密封涂层151在活动阀座15上可设置有多圈,具体的,在本实施例中,第二密封涂层151的数量为两圈,两圈第二密封涂层151分别为内圈和外圈,这样即使在内圈的第二密封涂层151失效导致液体渗透时,外圈的第二密封涂层151仍然能够对液体起到密封的性能。在其他实施例中,第二密封涂层151还可设置两圈以上,相邻的两圈第二密封涂层151之间留有间隙,以提高闸板13与活动阀座15之间的密封性能。

46.优选的,参照图1和图2,支撑板14的顶部伸入到两个活动阀座15之间,且支撑板14的两侧始终与两个活动阀座15抵接,使两个活动阀座15在闸板13在升降过程中,始终能够保持平行,避免了活动阀座15在弹性力作用下产生锥角,若活动阀座15产生锥角,在闸板13下降过程中,闸板13的底部容易对活动阀座15侧端的第二密封涂层151进行剪切,进而降低闸板13与活动阀座15之间的密封性能。

47.优选的,参照图1和图2,支撑板14上半部的两侧面上涂覆有第三密封涂层141,第三密封涂层141与活动阀座15上的第二密封涂层151抵接密封,以提高支撑板14与活动阀座15之间的密封性能,避免管道111内的液体渗入到阀体11的下阀腔113内。

48.优选的,参照图1和图2,闸板13底部的端角处为直角或倒角,这样闸板13下降过程中,能够对活动阀座15上的第二密封涂层151进行剪切,将活动阀座15上的硬软杂质如焊条、焊渣、布条、纤维、粉末、颗粒、金属丝等杂质剪切切断,有效防止杂质堵塞在密封面上,既防止了阀门的泄漏,又保护了密封面,提高了阀门的使用寿命。优选的,闸板13的底部设有凸起部,凸起部包含但不限于半圆形、三角形和方形,具体的,支撑板14的顶部成型有与凸起部相互配合使用且相互咬合的凹陷部,以便于支撑板14对闸板13进行支撑。

49.优选的,参照图1和图2,阀体11的底部固定有插板21,插板21与支撑板14平行设置,插板21上均匀开设有若干个第三凹槽211,第三凹槽211内放置有第二压缩弹簧22,第二压缩弹簧22的长度长于第三凹槽211的深度。支撑板14的底部开设有第四凹槽142,第四凹槽142的形状与插板21的顶部形状相同,具体的使用时,支撑板14放置于插板21上,插板21的顶部位于支撑板14的第四凹槽142内,且多个第二压缩弹簧22的顶部均抵接于支撑板14的底部。使用时,闸板13向下移动过程中,闸板13抵接到支撑板14上后,第二压缩弹簧22能够为闸板13提供一定的缓冲空间,避免闸板13下移过程中,闸板13与支撑板14挤压过度而发生变形的现象,进而影响隔离阀的使用。同时,在闸板13将管道111断开后,第二压缩弹簧22还能够为支撑板14提供一向上的弹性力,使支撑板14与闸板13抵紧,提高了隔离阀的密封性能。

50.优选的,参照图1和图2,阀体11的底部还开设有第五凹槽115,第五凹槽115位于下阀腔113内,第五凹槽115内放置有多个第二密封垫23,多个第二密封垫23对称分布于支撑板14的两侧,并与支撑板14形成密封副以对两段管道111之间进一步的密封,避免液体流入到下阀腔113内。阀体11的底部可拆卸连接的固定有第二压板24,其中,可拆卸连接的方式包含但不限于插接、卡接、螺纹连接和螺栓连接。第二压板24位于第二密封垫23的底部,第二压板24将多个第二密封垫23压紧于第五凹槽115内,

51.优选的,参照图1和图2,为了便于将第二密封垫23装入到阀体11的下阀腔113内,阀体11分为阀体11本体和盖板,盖板法兰连接于阀体11本体的底部,安装时,预先将多个第二密封垫23放入到第五凹槽115内,然后将第二压板24固定于阀体11本体上,最后将盖板固定于阀体11本体的底部。

52.优选的,参照图1和图2,支撑板14的内部开设有通道143,通道143从支撑板14与闸板13的贴合面延伸至支撑板14的底部侧面,具体的,通道143底部侧面的出口端上固定连接有位于下阀腔113内的吹扫管25,阀体11的外壁上安装固定有吹扫阀26,吹扫阀26穿过阀体11与吹扫管25连通,在隔离阀维修时,可通过吹扫阀26对闸板13的底部、活动阀座15的侧端和支撑板14的底部进行吹扫清理。

53.优选的,参照图1和图2,阀体11的底部安装有排污阀27,排污阀27与下阀腔113连通,排污阀27用于排出下阀腔113内的杂质。

54.优选的,为了提高弹簧座18与活动阀座15之间的密封性能,阀体11内还设有第三密封垫28,第三密封垫28位于弹簧座18与活动阀座15之间,并且第三密封垫28顶部贴合于阀体11上。

55.优选的,参照图1和图2,阀盖12与阀体11之间设有中口垫29,中口垫29对阀盖12与阀体11之间进行密封。

56.优选的,参照图1和图2,阀盖12上内设有隔热环31,阀杆穿设于隔热环31内,同时阀盖12的外壁上设于散热片32,具体的,阀盖12内还装填有两层隔温绝缘填料33,两层隔温绝缘填料33分别位于隔热环31的两侧。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。