1.本发明涉及一种膜片阀构造,特别是使用ptfe、pfa等氟树脂材质制造的膜片阀,具有耐高腐蚀且极低热传导系数约0.25w/(mk)。远低于陶瓷氧化铝al2o3的热传导系数约30w/(mk),这样的极低热传导特性让这类材质能承受约250℃高温的操作环境,但是氟树脂的膜片阀使用在高温条件时,所能操作的压力与承受的结构强度会大幅降低,目前在使用者需求下,≤200℃高温低压力高纯净液体输送的需求逐渐浮现,而高环境温度与高可靠度的需求也一直不断;显示全氟树脂的膜片阀要能在200℃时仍能高可靠的操作仍然是一大挑战。

背景技术:

2.本文以下的氟树脂膜片阀以氟树脂阀称呼,手动操作者称呼手动阀,气动操作者称呼气动阀,氟树脂阀为手动阀与气动阀的统称;金属膜片阀,含金属膜片、氟树脂阀座、氟树脂里衬、氟树脂膜片等,以手动操作者以手动金属阀称呼,金属阀为以上金属膜片阀的统称。

3.膜片阀的历史十分悠久且应用十分广泛,其驱动方式有手动、气动、电动,其接液部分的零件或结构的材质有金属、塑料、塑料里衬、氟素料、氟塑料里衬等。

4.现有金属阀往往能以简单结构就能轻易于高温高压下工作,能承受管路的压力波,输送轻腐蚀性液体时可以使用耐腐蚀金属,而且无论气动或手动的耐压结构或阀开度调整机构都可以充分运用金属材质的高刚性,例如冷轧304不锈钢钣的抗拉强度520mpa约40%的延伸率,例如全金属阀座的操作液体温度可高达300℃或350℃@10kg/cm2且无须冷却方案,改用pfa阀座操作液体温度可达200℃@10kg/cm2,高压型金属阀最高使用压力可以达到出入口压差100kg/cm2@80℃,阀座为pctfe;现有金属阀应用在高温高腐蚀用途则会使用由金属结构支撑的氟树脂内衬结构,这时耐高温的条件受限于氟树脂耐温特性,视结构而定只能达到200℃或《250℃。

5.常见手动金属阀的阀开度调整机构,基本上是由一阀轴、一膜片、一手轮、一支撑盘、一阀上盖与一螺牙孔组成;该支撑盘上设有一t形槽用来连结该阀轴的一t形端,且该支撑盘的复数径向肋板与该阀上盖内侧的复数径向肋板相耦合;该膜片安装于该支撑盘下方侧;依据该阀轴传动方式可以分为二大类:

6.第一类,该阀轴转动,该阀上盖的轴孔为该螺牙孔并与该阀轴耦合,该手轮安装于该阀轴的另一端,用来直接驱动该阀轴转动,该手轮会随该阀轴上下移动,该阀轴在该t形槽内可以相对转动。

7.第二类,该阀轴不转动,该螺牙孔装设在一定位螺帽的内孔,该定位螺帽被定位装设在该阀上盖的轴心孔并与该阀轴耦合,该手轮与该定位螺帽结合来转动,该阀轴在t形槽内不可以转动,也就是该支撑盘提供止转功能。

8.这二类传动方式会各自具有以下几个基本结构功能:

9.功能一:定位螺牙孔,专属于第一类,被定位装设在该手动金属阀的静止结构上,

例如在该阀上盖轴孔,让该阀轴与该螺牙孔耦合达成该阀轴上下移动的功能。

10.功能二:定位螺帽,专属于第二类,定位螺帽的中心孔为螺牙孔,其一端具有一凸缘另一端能结合手轮,被装设在阀上盖的轴心孔时,具有凸缘的一端位在阀上盖内侧而结合手轮的一端位于外侧,且手轮轴孔下方侧的滑动面可以跟阀上盖中心孔外侧面的滑动面耦合,达到轴向定位功能。

11.功能三:膜片止转,专属第一类,装设有一个机构来隔离该阀轴的转动或扭矩,例如该支撑盘设有一t形槽来连结该阀轴的该t形端且其下方装设该膜片,该支撑盘与该阀上盖做止转不会让该膜片承受扭矩。

12.功能四:阀轴止转,专属于第二类,阀轴止转功能就可以同时提供膜片止转功能,因为该定位螺帽由该手轮转动,该阀轴不能转动需要止转上下滑动机构,例如该支撑盘的t形槽也可以提供该阀轴止转。

13.也就是第一类传动方式具有一对螺牙孔与一膜片止转的二个功能,而第二类传动方式具有一定位螺帽与一阀轴止转的二个功能;要完成第二类传动方式这样的功能需要一手轮、一阀上盖、一定位螺帽、复数个螺栓、一支撑盘,共计5种零件。

14.请参考图9,现有有里衬的一手动金属阀8其阀门开度是由一调整机构来操作,该阀轴传动为第二类,该手动金属阀8包含有一阀体80、一膜片81、一支撑盘82、一阀上盖83、一阀轴84、一定位螺帽85、一位置指示器86、一手轮87、一组螺栓88;该阀体80为具有氟树脂内衬的金属阀体,具有一出口801、一入口802、一阀室803、一密封面804;该支撑盘82为金属材质,具有一t形槽821、复数肋板822;该膜片81包含有一中央部811、一圆周部812、一橡胶垫813;该定位螺帽85具有一螺牙孔851、一旋转环852、一固定环853、一法兰854、一定位螺栓855;该手轮87具有一中心孔871、一方形孔872、一固定螺栓孔873、一滑动面874;该阀轴84具有一t形轴端841、一调整螺牙842、一尾端843;该阀上盖83具有一轴心孔831、复数个肋槽832、一滑动面833、复数螺栓孔834、一迫紧面835、一定位孔836;该阀轴84的该t形轴端841与该支撑盘82的该t形槽821结合,该支撑盘82的下方安装有该膜片81及橡胶垫813;该定位螺帽85安装在该阀上盖83的轴心孔831,该法兰854位于该阀上盖83的内侧,该手轮87的方形孔872与该方形环853经由一组固定螺栓875相结合,使该手轮87被固定于轴向位置上且位于该阀上盖83的上方侧,使二者的该滑动面833/874相耦合;该阀轴84会穿过该定位螺帽85,并穿过该手轮87的该中心孔871在该尾端843装设该位置指示器86,且该支撑盘82的该复数肋板822与该阀上盖83的该肋槽832耦合;经过上述组装后,该阀上盖83与该膜片81就可以安装在该阀体80上,其中该膜片81的该圆周部812与该阀上盖83的该迫紧面835需要安装在该密封面804上,并用复数个螺栓88迫紧密合;当转动该手轮87使该阀门开启到需要高度时,该定位螺栓855会穿过该阀上盖83的该定位孔836使该定位螺帽85无法转动,也不会有该阀轴84位移的情形。

15.以上的现有金属阀8的技术重点有二,一是密封机构、二是调整机构,其说明如下:

16.密封机构:氟树脂膜片81的圆周部812使用阀上盖83的迫紧面835做环形迫紧,并凭借金属高刚性阀体结构达成高压密封效果且无须冷却,其中的橡胶垫813无法耐高温。

17.调整机构:第一类与第二类都是容易实施,因为来自金属刚性可以容易达成调整功能,而且只要在定位孔836用该定位螺栓855迫紧该定位螺帽85与该阀上盖83即可固定阀开度,金属调整螺牙842也能承受管路压力波。

18.由以上说明,该手动金属阀具有结构简单操作简便的特点,但在输送腐蚀液体时,高腐蚀分子容易微量渗通过膜片,长期下来导致金属螺牙容易腐蚀而无法转动,而且在高纯净制程会有金属污染的疑虑,这也是许多制程只能选择氟树脂阀的原因。

19.氟树脂pfa的抗拉强度29mpa有》300%的延伸率及熔点280℃,强度会随温度上升而明显降低,现有氟树脂膜片阀的工作压力为5bar@90℃及1bar@150℃,另外类似具有容器结构的ptfe材质的过滤器外壳体,最高工作温度为210℃,工作压力为7bar@70℃。

20.氟树脂膜片阀的结构在耐温与耐压特性无法跟金属膜片阀相比,要满足高温高压需求下,手动阀的技术重点有三:一是热源隔离、二是密封机构、三是调整机构,其说明如下:

21.热源隔离:热源隔离方法含热传限制结构与散热结构,把来自高温药液的热源区与需要结构强度的结构隔离,并提供适当冷却含内部冷却,能维持结构处于较低温状态来维持结构强度,并提高膜片阀的使用温度。

22.密封机构:氟素料的高伸长率加上使用相同硬度的氟素料做环型迫紧,在膜片受压拉伸变形下会造成材料的移动导致环型迫紧失效,在高温下会更为严重,在热源隔离下可以大幅减少这样的状况。

23.调整机构:阀开度调整机构无法直接使用阀轴螺牙来承受管路压力波,必须有紧锁机构与传递机构来传递压力波到整体结构,有热源隔离下会更能维持结构刚性与准确性。

24.目前耐高耐温与高耐压的仍然为使用者对氟树脂阀的特性有持续性需求,在2018年以前,氟树脂膜片阀多数中低温用途,《120℃,特殊设计者高温用途,《150℃,常温操作压力耐压3kg/cm

2-5kg/cm2,在2018年以后,新的氟树脂气动膜片阀的解决方案被提出2020年中国台湾专利tw202010966(a),是一种热源隔离方法,在无气体强制冷却可以在160℃操作,及有气体强制冷却可以在200℃操作,常温工作压力5kg/cm

2-7kg/cm2,也能避免高纯度制程的金属零件污染。

25.以下问题1到问题5都是属于手动阀应用在高温时的核心问题;热源隔离方法再提升与密封结构再加强,以达到新需求为操作温度在无冷却下液体温度200℃,有强制冷却下230℃的温度需求,以及环境温度≤100℃:

26.问题1.工作温度:必须充分运用现有高温热源隔离方法并进一步提升,并再次强化其结构强度;热传限制结构是利用高强度格子状水平开口肋板,需要再次强化其结构强度,强制冷却气体流经密封结构。

27.问题2.环境温度:特别的环境温度≤100℃,一般常见的环境温度《60℃。

28.问题3.环形迫紧:膜片迫紧环会迫紧圆盘部,而圆盘部在承受压力波时圆周部的材料会因膜片伸张而造成材料移动,尤其是圆周部的材料移动,高温会加大材料移动状况恶化造成圆周部迫紧失效而泄漏,若膜片迫紧环能制止圆周部的材料移动就可以提升密封机构的可靠性。

29.以上三种问题都是会引发材料潜变造成膜片密封泄漏,除了上述热源隔离方法以外,还需要增加密封结构的强度才能面对材料潜变所造成的泄漏问题;常见的环形迫紧多数是通过一c形迫紧结构来实施,在膜片上方有一施力件对膜片施压于该环形部的一密封面形成一c形迫紧结构;该施力件系通过螺牙紧锁或经由螺栓紧锁在该阀体;该c形迫紧结

构包含有一迫紧部、一支撑臂、一底座,该施力件为该迫紧部,支撑臂为该阀体,该底座为该阀体的一阀室的圆周部为该密封面,经由紧锁迫紧把该施力件向下移动,使受迫紧的该膜片被夹住以防止泄漏;膜片上方的施力件与该阀体使用厚重结构来做环形迫紧会很有帮助,但是在高温下,这样厚重的结构若没有热源隔离容易造成变形,导致阀轴无法维持对心而减短使用寿命,其他无须对心的零件,例如管接头,使用厚重结构在高温下就不会有问题。以可接受的测试标准来回应以上三种问题,在受测的氟树脂阀的该膜片与接触液体的零件迫紧组合以后,烘烤温度=200℃@烘烤时间》=6小时,回到常温下,且在不经任何调整下测试高压泄漏,高压

30.》=10kg/cm2,只有通过这样的测试不会泄漏,才能证明密封结构在高温操作下仍然能维持高气密的要求。

31.该调整机构创新的核心在能传递该压力波到该阀体,以满足下列问题:

32.问题4.阀轴受损:手动阀的该阀轴为独立件,直接受上游传来的压力脉波会由阀入口直接冲击该膜片并传递到阀轴上,并施加在该阀轴的螺牙上,当螺牙受损进而造成迫紧不实产生管路内部泄漏。

33.问题5.定位锁止:手动阀的阀轴定位后无法被锁止,其开度将会受压力波的影响而改变并且造成调整容易受损,必须将调整机构在定位后能锁止在结构上。

34.调整机构必要的附加功能,必须满足下列问题:

35.问题6.位置指示:阀门开度指示器在氟树脂阀是很常见装置,气动阀只有on/off指示,但仍有许多产品没有这样的装置,现在手动阀需要能进一步显示调整后的阀门开度。

36.问题7.定位失真:手动阀的膜片位置会受耦合螺牙的背隙与结构变形,及膜片中央部与阀座变形而发生定位失真,必须要可以调整定位归零,且能正确指示阀开度位置,气动阀较少这样的需求。

37.问题8.膜片过压:手动阀必须要能有效控制密闭力量,但是在定位失真实,可能会造成紧锁膜片过紧而伤害膜片与阀座,必须确保定位正确,气动阀较少这样的需求。

38.问题9.错误动作:手动阀在完成开度设定后,不希望有不相关操作者错误操作。

39.调整机构同时还须能提供泄漏警告,必须满足下列问题:

40.问题10.泄漏警告:许多泄漏情况是来自腐蚀液体分子的渗透,例如氢氟酸、盐酸等小分子液体会微量渗通过膜片,在阀轴必须装设轴封装置以延缓酸气漫延,膜片有微漏时就需要泄漏警告,或进一步能收集泄漏液,在气动阀相对普遍具备在手动阀较少,未来的氟树脂阀都必须有这样功能。

41.过去使用者都有部分的类似这10种的需求,也都有使用部分的现有技术来满足需求,但是在同一个手动阀上需要同时满足以上10个问题,才能更方便有效高可靠度的使用手动阀,也就是同时满足以上10个问题是现在手动阀的新需求,这些技术的密封机构实施在气动阀也是十分有价值,但是气动阀无须使用调整机构。现有技术的参考案:

42.参考案一

43.2020年美国专利us2020072384a1,同时也公开于2020年中国台湾专利tw202010966(a),实施例是气动阀,有实施热源隔离但其密封机构仍然无法满足新需求,其中方案的核心在热源隔离方法及其独特结构,膜片阀的热源区有阀室热源区、流道热源区、入口管热源区、出口管热源区、入口接头热源区、出口接头热源区;在阀体的高温热源隔离

方法含热传限制结构与散热结构,热传限制结构是装设在阀体的方形部、环形部及在环形部最小直径处,在方形部设有高强度格子状水平开口肋板,让热传截面积减少并增进外部散热效果,在环形部设有复数个垂直散热肋版,在最小直径处有热传截面积限制,让阀轴与气缸结构能减少热量传递而降温;散热结构的内部冷却气体经由阀体的冷却气孔与气体环槽再经上阀体的冷却导气孔,再连接阀轴的导气孔与轴心孔;在阀体的高温热源隔离方法下设计出独特结构来解决高压气体驱动、排除液体静电、金属紧锁阀体、无金属紧锁阀体、防止结构潜变、无颗粒释出、泄漏侦测、阀轴位置指示等需求与方案,本参考案在无气体强制冷却可以在160℃操作,及有气体强制冷却可以在200℃操作,常温工作压力5kg/cm

2-7kg/cm2,而且解决制程工程师需时时注意金属螺栓腐蚀造成污染的状况;本参考案系以气动阀为实施例,对工作温度(问题1)与环境温度(问题2)提出很好的基础性方案,可惜仍然没有满足现在的需求,在200℃无气体冷却操作;本参考案有提到环形迫紧(问题3)的解决方案,无气体强制冷却可以在160℃操作,但仍无法满足新的需求,无气体强制冷却可以在200℃操作,本参考案系以气动阀为实施例,且开度只有on/off,没有关于膜片开度限位相关的方案,也没有阀轴受损(问题4),在阀轴位置指示(问题6)只有on/off指示,缺乏膜片开度指示;本参考案的定位锁止(问题5)、定位失真(问题7)、膜片过压(问题8)与错误动作(问题9)等都不会在气动阀高频率发生;本参考案在泄漏警告(问题10)有完善方案;

44.本参考案有类似的c形迫紧结构,该c形迫紧结构包含有一迫紧部、一支撑臂、一底座,该施力件为一上阀体,支撑臂为该阀体的该环形部,该环形部设有复数个垂直肋板具有散热功能与结构强化,该上阀体紧锁在该环形部的内螺牙,在最小直径处有热传截面积限制,该底座为该阀体的一阀室的圆周部为该密封面,经由该上阀体紧锁迫紧向下移动,使受迫紧的该膜片被夹住以防止泄漏,本参考案的c形迫紧结构的支撑臂强度仍然不足以在200℃无气体冷却操作。

45.参考案二

46.2016年中国专利cn205350538u,这是一类手动阀或手动金属阀,包括阀体与首轮执行器,膜片的开闭是依赖手轮下方的阀套的螺牙与阀轴螺牙耦合,阀轴包含有一位置指示器穿过手轮中心可以显示阀轴位置,其特点在一上锁片连接手轮,一下锁片连接阀上盖,上锁片与下锁片各有一止锁孔,可以用一插销穿过止锁孔而能固定锁轮并确保阀轴不会再上下位移。

47.本参考案没有提到工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)、阀轴受损(问题4)、膜片过压(问题5)、位置失真(问题7)、错误动作(问题9)与泄漏警告(问题10),本参考案有提出定位锁止(问题5)、位置指示(问题6)的解决方案,本参考案无法满足所有的新需求。

48.参考案三

49.2012年中国专利cn102758935a,这是第一类手动阀或手动金属阀,本参考案目的在改善手动阀阀轴上的指示盘定位不清析问题,而提出与阀轴同动的直线位置指示(问题6),没有提到工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)、阀轴受损(问题4)、定位锁止(问题5)、定位失真(问题7)、膜片过压(问题8)、错误动作(问题9)与泄漏警告(问题10)等问题,本参考案无法满足所有的新需求。

50.参考案四

51.2015年中国专利cn204114227u,这是第一类手动金属阀,本参考案目的在改善阀轴上缺乏位置指示(问题6),会造成关闭时紧锁压力过大的膜片过压(问题8),只有提出位置指示(问题6)解决方案,本参考案没有提到工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)、阀轴受损(问题4)、定位锁止(问题5)、定位失真(问题7)、膜片过压(问题8)、错误动作(问题9)与泄漏警告(问题10)等问题,本参考案无法满足所有的新需求。

52.参考案五

53.2015年中国专利cn204344989u,这是第一类手动金属阀或手动阀,本参考案目的有二,一是改善膜片需要承受瞬间压力,二是高温环境下膜片不会被破坏,本参考案的结构图包含有位置指示(问题5);本参考案的解决方案为,在膜片的中心部的非接液侧设有开孔,于该开孔内部置有弹性件,阀轴的底端与该弹性件接触,这样就解决阀轴受损(问题4)、定位失真(问题7)与膜片过压(问题8),本参考案没有提到工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)、定位锁止(问题5)、错误动作(问题9)与泄漏警告(问题10)等问题,本参考案现有的弹性件的图示为金属弹簧就位在膜片上方,在高温高腐蚀用途中将会因酸气对金属腐蚀而污染输送液体,这样的状况将不会被制程使用者接受,另外文件中高温用途的对策仅限于膜片圆周的保护,该方案并非环形迫紧(问题3)的完整方案,也缺乏因为高温造成膜片与结构潜变问题,本参考案无法满足所有的新需求;另一个类似的参考案,2017年中国台湾专利twi670439b,金属手动阀也是用弹簧来做以达到类似的功能。

54.参考案六

55.2018年中国专利cn207648146u,无法判别为第一类或第二类的手动金属阀,本参考案宣称适用于不高于200℃用途的手动膜片阀,这个参考案的阀体装设有限位器,并有传感器连结外部的闪光珠,避免使用者在膜片关闭时不会继续用力迫紧膜片造成膜片过压(问题8),同时阀轴心设有位置指示(问题6),这二个功能方便使用者,其次,阀瓣装设在阀轴底端,在阀瓣与氟素料膜片间装设有弹性橡胶,这样只能部分解决环形迫紧(问题3)、阀轴受损(问题4)、定位失真(问题7)、膜片过压(问题8),因为高温还会导致弹性橡胶失效,错误动作(问题9)与泄漏警告(问题10)没有被提出,其限位器更减少膜片过压(问题8);本参考案是金属阀,其阀体氟素料里衬有金属结构支撑适用于200℃高工作温度(问题1),且可以大幅减少氟素料结构体的潜变问题,也适用于高环境温度(问题2),且金属轴的高强度调整机构可以无须考虑定位锁止(问题5),这是金属结构氟素料里衬膜片阀的优势,无须针对冷却进行结构设计就可以达到200℃高工作温度(问题1),但全氟素料膜片阀无法轻易达到这样的功能,必须加入更多的考虑。

56.参考案七

57.2018年中国专利cn207906557u,这是第一类手动金属阀,这个参考案的结构是适用于高温高压用途的手动膜片阀,可以用调节杆调节膜片开度,但没有说明其阀体是否为金属结构,有提到一般膜片阀的工作压力《10bar,这种情形多半是指金属阀,而氟树脂膜片阀因为材质限制是无法做到,本参考案的最高公称压力可达到pn63,最高设计温度为《=200℃,比现有技术的耐压高5倍,无任何冷却设计,这也是金属阀的特征;本参考案的特征在膜片上方与阀盖内侧装设有复数个相环套的支撑套环,在承受高压时支撑套环分别向上移动可以配合膜片变形的形状用来改善膜片成压能力,其支撑套环更适合使用耐热耐腐蚀的塑料材质,本参考案并没有指出上述的最高温度与最高压力是否为同时达到,因为若是

要达到相同条件必须是金属结构,氟树脂结构无法同时达到这样的操作条件;本参考案是金属阀,其适用于200℃高工作温度(问题1)的限制应该是膜片材质造成,且适用于高环境温度(问题2),本参考案的支撑套环可以消除环形迫紧(问题3)、阀轴受损(问题4)、定位失真(问题7)及膜片过压(问题8),但没有提到定位锁止(问题5),若是金属阀这样的问题可以忽略,本参考案有提出泄漏警告(问题10),位置指示(问题6)只能用调节杆代替,没有防止错误动作(问题9)。

58.参考案八

59.1995年美国专利us5377956a,这是第一类手动金属阀,这个参考案的结构是适用于可以调节膜片开度与防止膜片过压(问题7)的手动里衬金属阀,有一个与手轮同动的螺帽被安装阀轴外螺牙上,该螺帽的一轴孔部内侧的顶部可以跟上阀体的上缘相砥,该螺帽的外缘有一轴向齿部(polygon teeth),可以跟一手轮下方轴向圆筒内侧的齿部(polygon teeth)相耦合,也就是在转动该手轮时该螺帽会同步在阀轴旋转上下移动,手轮的中心部有方型孔耦合阀轴尾端,能把该手轮经由一紧锁螺栓固定在阀轴尾端,当手动打开阀时,阀轴用手轮转到需要开度位置,当手动阀全关时,转动首轮直到该螺帽跟上阀体的上缘相砥,这样可以防止膜片过压(问题7),要设定膜片开度时,松开该紧锁螺栓取下手轮重新调整阀轴位置,并把该螺帽位置下降到上阀体的上缘相砥位置再把手轮装上,利用手轮与该螺帽的同步特性可以防止阀门被关闭而保持阀门开度,本参考案是里衬金属阀没有提到工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)、阀轴受损(问题4)、位置指示(问题6)、位置失真(问题7)、错误动作(问题9)与泄漏警告(问题10),本参考案利用与手轮同动螺帽来处理定位锁止(问题5)、膜片过压(问题8),其定位锁止(问题5)只有向下锁止缺乏向上锁止,若是金属阀这样的设计可以接受,若是手动阀承受管路压力波时会有阀轴受损(问题4),而且在设定膜片开度时需要拆卸手轮有操作不方便问题。

60.参考案九

61.2012年美国专利us2012056120a1,同时也公告于2014年中国专利cn102388248b,这是第二类传动方式具有一定位螺帽与一阀轴止转的二个功能,该阀轴传动共计使用零件:一手轮、一定位螺帽、一支撑盘(压力件)、一插梢、一连结螺帽,共计5个零件;

62.热源隔离:缺乏热源隔离也无法做内部冷却,无法满足高温使用需求;

63.密封机构:阀上盖(壳体上部)的该外壳体可以紧锁于该阀体(容纳区域)的外环面,且该外壳体向下迫紧该内壳体,使该膜片被该内壳体的下缘迫紧于该容纳区域的底部;本参考案有类似的c形迫紧结构,该c形迫紧结构包含有一迫紧部、一支撑臂、一底座,该施力件为一内壳体,该内壳体由一外壳体紧锁在一壳体的一容纳区域,该支撑臂为该阀体的该容纳区域,该c形迫紧结构的该底座缺乏刚性支撑,而且属于高厚度结构也没有热源隔离,无法在200℃无气体冷却操作。

64.调整机构:没有说明如何定位锁止(问题5)与阀轴受损(问题4)的对策,该手轮具有键槽轴套能与该定位螺帽相结合,其该阀轴止转功能是来自作轴向动的支撑盘(压力件)同时提供该膜片止转,且该膜片背侧具有橡胶垫可以由内壳体直接迫紧该膜片。

65.这个参考案的专利特点有三:主要特点,流道截面积平顺,在入出口间流道包含有等面积的椭圆形截面并平顺渡过到出入口圆形截面;其次,密封机构,其阀上盖(壳体上部)由一外壳体与一内壳体构成,该外壳体可以紧锁于该阀体(容纳区域)的一的外环面,且该

外壳体向下迫紧该内壳体,使该膜片被该内壳体的下缘迫紧于该容纳区域的底部,该容纳区域的内环面具有复数轴向凹槽,能确保该内壳体的外环面的复数轴向凸台相耦合,在旋紧该外壳体时该内壳体不会旋转并给膜片作良好密封,在环形迫紧(问题3)是良好方案,但是该c形迫紧结构的该底座缺乏刚性支撑,且具有厚实的结构也缺乏热传限制结构与散热结构;其三,膜片过压(问题8),该手轮连结该定位螺帽转动,在该阀轴结合该膜片的一端,系用一插梢与一连接螺帽结合,而该膜片的一紧固螺帽安装于该连接螺帽内侧,且该紧固螺帽上有一轴向移动空间,当该阀轴迫紧该膜片时,该轴向移动空间可以减少膜片过压(问题8),本参考案没有提到工作温度(问题1)、环境温度(问题2)、阀轴受损(问题4)、定位锁止(问题5)、位置指示(问题6)、位置失真(问题7)、错误动作(问题9)与泄漏警告(问题10),本参考案只能用在低温而无法满足所有的高温新需求。

66.参考案十

67.2012年日本专利jp2012189088a,这是第二类传动方式具有一定位螺帽与一阀轴止转的二个功能,该阀轴传动共计使用零件:一手轮、一定位螺帽、一螺栓、一轴套筒、一个插销,共计5个零件;

68.热源隔离:缺乏热源隔离也无法做内部冷却,无法满足高温使用需求;

69.密封机构:阀上盖(cover)内侧包含有上下排列的一定位螺帽(slide nut)与一轴套筒(rod guide),该阀上盖紧锁于该阀体的开口侧的内环面,该开口侧的底部为该阀室,且向下迫紧该定位螺帽并迫紧该轴套筒,该轴套筒由插梢固定在该泵体上,且该膜片由该轴套筒的下缘直接迫紧于该阀体的阀室底部区域;本参考案有类似的c形迫紧结构,该c形迫紧结构包含有一迫紧部、一支撑臂、一底座,该施力件为空心的一引导柱,该引导柱由一外壳体紧锁在一泵体的一容纳区域,该支撑臂为该阀体的该容纳区域,但是该c形迫紧结构的该底座缺乏刚性支撑,且具有厚实的结构也缺乏热传限制结构与散热结构,也没有热源隔离无法在200℃无气体冷却操作。

70.调整机构:具有定位锁止(问题5),该手轮与该定位螺帽用螺栓相结合,但是在塑料结构这样的作法容易松脱或零件受损,在长期使用仍有阀轴受损(问题4),其膜片止转功能是来自轴套筒(rod guide),其专利特点有三:主要特点,膜片过压(问题8),该手动机构安装于该阀上盖内,该阀轴结构上装设一止动环,用来迫紧装设在该轴套筒顶部的一受压o型环,当阀轴向下移动关闭阀门时,该止动环会先压迫到该o型环,这样可以解决阀门施过大扭力而损毁的膜片过压(问题8);其次,密封机构,该阀体开口侧容纳有该阀上盖、该定位螺帽与该轴套筒,当阀上盖紧锁时可以迫紧该膜片,具有厚实的结构但缺乏热传限制结构与散热结构;其三,本参考案的调整手轮用螺栓紧锁在定位螺帽上可以转动该定位螺帽,在调整到适当开度时,可以用一螺栓把该定位螺帽紧锁在该阀上盖,该阀轴尾端装设有位置指示(问题6),阀轴可以达到定位锁止(问题5)、不会有阀轴受损(问题4)、也不会有错误动作(问题9),但在长期使用上因为材质问题仍然会有定位锁止(问题5)、阀轴受损(问题4),本参考案没有提到工作温度(问题1)、环境温度(问题2)、位置失真(问题7)与泄漏警告(问题10),本参考案无法满足所有的高温新需求;2020年日本专利jp2020037970a,该防止错误动作(问题9)的装置有三个零件,一是固定环、一是保护罩与一个检知部;本参考案没有提到工作温度(问题1)、环境温度(问题2)、阀轴受损(问题4)、位置指示(问题6)、位置失真(问题7)与泄漏警告(问题10),本参考案无法满足所有的高温新需求。

71.由前面十个参考案的现有解决方案,除了参考案一有提出高温隔离的方案以外,其余的参考案只提出常温下的部分解决方案,也就是没有一个参考案有兼顾到问题1到问题5的手动阀核心需求;问题1到问题3也没有解决,参考案一的c形迫紧结构的支撑臂强度不足,参考案九与参考案十的c形迫紧结构的该底座缺乏刚性支撑,有高厚度且没有热源隔离,这三个参考案都无法在200℃无气体冷却操作能满足;位置标示(问题6)是常见的作法,参考案九与参考案十更缺乏发展更好的机构来同时满足阀轴损坏(问题4)与定位锁止(问题5),仅停留在用螺栓紧锁的初步阶段;虽然在阀轴装设弹簧或在膜片非接液侧增加橡胶件可以解决膜片过压(问题8),但是没有说明是用于高温200℃是否适用,也没有提供进一步更好的定位锁止(问题5)与定位失真(问题7)的方案,因为橡胶材质无法使用在高温200℃,而直接装设在膜片非接液侧的金属类弹性材料用在高纯净制程会有金属污染的疑虑。

技术实现要素:

72.本发明的一密封结构,必须通过以下的测试条件才会满足工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)等要求:

73.测试组件只包含需要耐高温耐高压测试的组合件,包含一阀体、一膜片、一上阀体、一迫紧环、一阀轴等,其中不包含阀上盖的支撑,烘烤温度=200℃@烘烤时间》=6小时,在受测的氟树脂阀回到常温下,且在不经任何紧锁调整下,只施以必要的出入口等密封进行高压泄漏测试,测试压力》=10kg/cm2,不会泄漏。

74.这样的完全无散热烘烤比实际使用条件严苛,完全在考验该密封结构的环形迫紧(问题3),在高温下的结构潜变是否造成密封面变形且迫紧力已经降低;通过测试才能保证在没有提供强制气体冷却下于≤200℃时正常运作,在提供强制气体冷却时可以于≤230℃高可靠度操作,工作温度(问题1),且能在100℃环境温度下运作,环境温度(问题2),也代表该密封机构完全解决环形迫紧(问题3)。

75.本发明将延续参考案一,2020年中国台湾专利,tw202010966(a)的技术内容进行创新,并运用现有高温热源隔离方法,包含热传限制方法与散热方法,做出一密封机构的创新与一调整机构的创新,密封机构的创新在强化c形迫紧结构,也同时包含泄漏警告(问题10)的功能,适用于气动阀与手动阀。

76.一种氟树脂膜片阀,以一手动阀为例;

77.该手动阀包含有一密封机构与一阀部等组成,提出创新内容来说明工作温度(问题1)、环境温度(问题2)、环形迫紧(问题3)等解决方案;一种氟树脂膜片阀构造,是在无外部气体强制冷却下,供使用于200℃的流体输送;该密封机构的构成零组件差异会区分为基本样态、实施样态一、实施样态二、实施样态三、实施样态四。

78.基本样态,该氟树脂膜片阀的密封机构由一阀部的相关零件与机构所构成;该阀部包含一阀体、一施力件、一阀上盖、一膜片、一迫紧环等;该阀体包含一入口、一出口、一阀室、一环形部、一方形部等;该环形部包含有一密封面、一外环面、一最小直径、一内环面、一肋板结构等;该环形部为一开口的深杯状结构其底部为该阀室,该阀室的圆周,该开口由该阀上盖来封闭,该阀上盖包含有一内容室、一外环面、一顶部、一中心孔;

79.该膜片包含一圆周部、一弹性部、一中心部;该阀轴的一端有一固定端能紧锁该膜片的该中心部;

80.其专利特征为:

81.该密封机构包含有该环形部、该肋板结构、该密封面、该膜片、该迫紧环、该施力件与一迫紧面等;该迫紧面为该施力件的一个结构面,由该迫紧面连结该环形部到该密封面形成一c形迫紧结构;该c形迫紧结构的一迫紧部为包含有该施力件,且该施力件系紧锁在该环形部;该c形迫紧结构的一支撑臂为该环形部及该肋板结构提供整体结构强度;该c形迫紧结构的底座为该密封面,由该最小直径、该阀室支流道侧壁与该肋板结构所支撑;经由紧锁迫紧把迫紧面向下移动,使受迫紧的该迫紧环与该膜片由该迫紧面与该密封面夹住以防止泄漏;

82.该迫紧环其截面为近似长方形的环形结构,具有两端包含有一受力端、一迫紧端;该迫紧端为一钝角;

83.该肋板结构位于该环形部的外环面,由复数个水平开口格子状且成环状结构;该肋板结构的轴向连结到该方形部,其轴向分布位置涵盖该最小直径、该迫紧环与该迫紧面的结构;

84.当该膜片安装在该阀室时,该圆周部贴合于该密封面;该迫紧环安装于该施力件的迫紧槽;该迫紧面会有一施力f施加在该受力端,使具有一钝角β的该迫紧端迫紧在该圆周部,最佳的该钝角β的角度范围,110

°

≤β≤150

°

;该密封面受力f时由该外环部的该肋板结构支撑,及该方形部与该阀室的流道侧壁所支撑;该迫紧力f与该圆周部的受力面的法线n有一施力角ε,该施力角ε的角度范围,0

°

《ε≤15

°

。

85.该肋板结构由复数个水平开口格子状且成环状结构;该肋板结构被设置在该环形部的该外环面且轴向的一侧连结该方形部,分布位置涵盖该最小直径,该肋板结构其轴向另一侧涵盖该迫紧环,该最小直径有热传截面积限制能并减少热量传递。

86.该膜片受管道压力膨胀变形时,该圆周部的材料会因受力拉扯而产生位移,该膜片的该圆周部的截面形状为楔形,在外圆侧有较大厚度,连结该弹性部的内圆侧有较薄厚度。

87.该圆周部包含有上下二侧面,一上侧面为一受力面,一下侧面为一密合面,该密合面与该受力面互为非平形的平面或圆锥面,该密合面会贴合该环形部的该密封面,该受力面会被该迫紧环的该迫紧端砥住迫紧;该密封面可以为圆锥面或水平面。

88.实施样态一,该环形部的外环面设有一外螺牙,该肋板结构其轴向另一侧连结该外螺牙;该阀上盖包含有一内容室、一外环面、一内螺牙、一顶部、一轴毂部、一中心孔、一密封肋板等;该施力件为该密封肋板;该密封肋板位于该轴毂部与该内螺牙之间,形成一螺牙槽位于环形的该密封肋板与该内螺牙间,也形成型一轴毂槽位于该轴毂部与环形该密封肋板间;环形的该密封肋板的下端装设有环形的一迫紧槽,其槽开口为向该内螺牙与向下开口,在该迫紧槽的上方底部设有该迫紧面;该迫紧环会被安装在环形的该迫紧槽内;该轴毂部与环形该密封肋板间有复数径向肋板连结,提供该密封肋板更高的刚性,并隔绝由该阀轴传递过来的热量;该阀上盖用该环形部紧锁封闭时,该环形部的结构会嵌入该螺牙槽中,该密封肋板的外环面设有复数凸纵肋,该复数凸纵肋会邻接于该环形部的内环面,提供结构刚性并隔绝由该膜片的圆周部传递过来的热量。

89.实施样态二,该施力件为一上阀体,该上阀体包含有一紧锁螺牙、一轴孔、一个或一个以上的环形槽、复数个槽肋板、一膜片室、一迫紧槽;该迫紧槽有一迫紧面;该环形部的

内环面装设有一内螺牙,该紧锁螺牙紧锁于该内螺牙;该上阀体紧锁于该内螺牙,该迫紧环装设于该迫紧槽;该肋板结构的轴向分布位置涵盖该最小直径与该内螺牙的复数个螺牙。

90.实施样态三,继承该实施样态二,该施力件为一上阀体;该环形部的外环面设有一外螺牙,该内螺牙与该外螺牙有复数个螺牙在轴向位置相重叠,且该肋板结构连结该外螺牙;该阀上盖设有一内螺牙用来与该环形部的该外螺牙紧锁封闭;该环形部的该内螺牙的轴向位置分布是被该外螺牙与该肋板结构的轴向长度所涵盖;该阀上盖紧锁在该外螺牙时,该阀上盖的该内螺牙会跟该上阀体的紧锁螺牙在轴向分布有复数螺牙相重叠。

91.实施样态四,继承该实施样态二,该施力件为一上阀体,该肋板结构的轴向分布涵盖该环形部的该内螺牙的轴向分布位置;该阀上盖的该外环面设置有复数个相间隔的环形肋板。

92.该密封机构的效果,该迫紧环在受迫紧时,该迫紧环会受力变形并对该密封肋板、该环形部反向施予反作用力,该肋板结构承受前述的反作用力并提供环状结构的支持,该肋板结构的该环形肋板是用大外径来代替厚的该环形部的厚壁结构,也就是该c形迫紧结构的该支撑臂提供整体结构强度,而该迫紧环的施力f的施力角ε可以阻挡该膜片的该圆周部的材料移动;该迫紧环的位置都远离该热源区且受热源隔离方法保护;在高温环境与输送高温液体时,该密封机构的结构将受到完整的支撑而能降低潜变风险而且能通过严苛测试。

93.该调整机构,创新内容包含该阀轴传动只使用三个零件,比现有技术使用五个零件更少,可以大幅简化结构与制造成本,还能更进一步解决有阀轴受损(问题4)与定位锁止(问题5)等核心问题,并说明位置指示(问题6)、位置失真(问题7)、膜片过压(问题8)与错误动作(问题9)等问题的解决方案及内容,适用于空心阀轴与实心阀轴。

94.该调整机构装设在该阀上盖的顶部,包含有该阀轴、一调整座、一调整轮环、一位移指示器、一定位螺帽组、一紧锁螺帽组、一安全盖等零件;

95.该调整轮包含有一顶部、一外环面、一内环面、一轮毂;

96.该c扣环包含有一外环面、一内径孔、一开口部、一宽度b、一厚度t,该开口部的二端具有一对工具孔;

97.该调整座可以跟该阀上盖为一体或是分开用螺栓紧锁,最佳时施例为分开者,可以经由一定位柱确保该调整座位于同心位置;

98.该定位螺帽组与该紧锁螺帽组都是由二个螺帽组成;

99.该阀轴传动的专利特征为:

100.该阀轴还包含有一滑动部、一调整螺牙、一紧锁螺牙等;

101.该调整座还包含有外环凹槽、一工具开口、一滑动孔;

102.该调整轮还包含有一内环凹槽、一调整螺孔、一工具开口;

103.该c扣环包含有该开口部的二端具有一对定位柱,其上各有一工具孔,该定位柱的内侧面位于该内径孔的内径上,该定位柱的径向后度不大于该调整座的该工具开口的深度;

104.该c扣环被安装于该调整座的外环凹槽与该调整轮的该内环凹槽构成的槽中,该c扣环的外径小于该内环凹槽的内径,该c扣环的内径大于该外环凹槽的内径,该c扣环可以把该调整轮轴向定位在该调整座上的轴向固定位置;

105.该c扣环的定位柱可以定位于该调整座的该工具开口内,确保该c扣环不会随该调整轮旋转而方便于维修;

106.该阀轴的该滑动部与该调整座的滑动孔相耦合,可以防止该转轴转动;

107.该阀轴的该调整螺牙与该轮毂的调整螺孔相耦合,可以转动该手轮来升降该阀轴;

108.达成的效果,该手轮的该轮毂上的该调整螺孔与经由该c扣环提供定位与转动功能,该调整座的该滑动孔提供该阀轴止转功能,只使用到三个零件就完成第二类阀轴传动的功能。

109.该阀轴安全与紧锁防止阀轴受损(问题4)与定位锁止(问题5)的专利特征为:

110.门型长条状的该位移指示器安装于该调整的该顶部上,该位移指示器包含有一位移空间、二个固定孔、一中心孔;

111.该内环凹槽与该外环凹槽有相同的槽宽w,且能与该c扣环的厚度t做滑动配合;该槽宽w-0.0mm》=t》=w-0.1mm,让该调整轮可以跟该调整座做平顺相对转动;

112.该阀轴的紧锁螺牙穿过该调整轮的调整螺牙孔,并穿过该位移指示器的该中心孔;

113.在阀门的适当开度位置,使用该紧锁螺帽组把该阀轴紧锁在该位移指示器上,让该阀轴承受的管路压力波传递到该调整轮并通过该c扣环传递到该阀体结构,完全避免该阀轴的该调整螺牙受损与管路压力波;

114.该阀轴定位归零防止位置失真(问题7)与膜片过压(问题8)的专利特征为:

115.当该膜片被适当紧锁在该阀室的一阀座上时,这时阀完全关闭也相当于阀开度的零点,该定位螺帽组的下方螺帽就会调整贴在该调整轮的该顶面上,并用上方的螺帽紧锁把该定位螺帽组固定在阀轴上,可以用该定位螺帽组的二个螺帽中间成为位置指示的基准平面,会对应对该位移刻度的零点;当阀门关闭时该阀轴向下移动,该定位螺帽组就会贴在该调整轮的该顶部,阻止使该阀轴继续向下移动造成该膜片过压。

116.该阀轴位置指示(问题6)的专利特征为:

117.该位移指示器含包含有一刻度尺,用来读取阀门开度位置,经过归零的该定位螺帽组的二个螺帽之间的结合线就可以当作指标,对应到该刻度尺的读数就是阀门开度;

118.该阀轴位置指示(问题6)的另一专利特征为:

119.该位移指示器包含有一位移空间、二个固定孔、一中心孔、一限位螺栓、一紧锁螺帽组;

120.当该位移指示器安装于该气动阀的阀上盖的顶部时;该阀轴的紧锁螺牙穿过该阀上盖的一中心孔,并位于该位移指示器的该位移空间,在该位移指示器的中心孔装设一限位螺栓及该紧锁螺帽组,当限位螺栓的尾端高度调整好并锁紧该紧锁螺帽组,该阀门开启时这时该限位螺栓的尾端会抵住该阀轴的尾端,当该气动阀启动时,该阀门的开度会被限制于该限位螺栓的位置。

121.该阀轴错误动作(问题9)的专利特征为:

122.该安全盖包含有一内容室、一固定边、一锁固肋、一锁固孔;该位移指示器还包含有一安全座、一锁固肋、一锁固孔,该安全盖的该固定边可以安装在该位移指示器的安全座,该安全盖的该内容室可以把该位移指示器整个涵盖,使该安全盖的该锁固肋能与该位

移指示器的该锁固肋相配合,并可以在二个相通的该锁固孔用一个锁来所固,除非使用钥匙才能打开,可以防止不相关人员误操作,虽然该调整轮没有被涵盖,但该紧锁螺帽组已把该阀轴与该位移指示器紧锁一起,这时该调整轮是无法操作。

123.一种氟树脂膜片阀构造,该氟树脂膜片阀包含一气体冷却流道,该气体冷却流道的构成,包含有一阀体、一膜片、一迫紧环、一阀轴等,其专利特征为:

124.该阀轴为空心轴,包含有一固定端、空心轴杆、复数通气孔等;该阀体具有一环形部设有一个或一个以上的冷却气孔,能直接由该冷却气孔直接引入冷却空气,或由一个或复数个管接头引入外部强制冷却气体,连接该环形部内侧设有一冷却气体环槽,再流经该迫紧环上设有复数个冷却气体导孔,再连接该膜片室的非接液侧的膜片空间,再经由该阀轴的该固定端设有复数轴通气孔进入轴心孔,由该管接头或由该轴心出口排出气体;在搜集泄漏液体的蒸气做为泄漏警告(问题10)的方法有,由该冷却气孔连接一搜集管道侦测系统,或由该阀轴的尾端接一搜集管道来侦测,也满足工作温度(问题1)等需求。

附图说明

125.图1a是本发明实施例的膜片阀的密封机构细部示意图。

126.图1b是本发明实施例的膜片阀的膜片示意图。

127.图1c是本发明实施例的膜片阀的迫紧环示意图。

128.图1d是本发明实施例的膜片阀的密封面与施力角示意图。

129.图1e是本发明实施例的膜片阀的c形迫紧机构示意图。

130.图2a是本发明实施例的膜片阀的手动调整装置细部图(调整机构为独立件)示意图。

131.图2b是本发明实施例的膜片阀的阀轴示意图之一。

132.图2c是本发明实施例的膜片阀的阀轴示意图之一。

133.图2d是本发明实施例的膜片阀的调整座示意图之一。

134.图2e是本发明实施例的膜片阀的调整座示意图之二。

135.图2f是本发明实施例的膜片阀的调整轮示意图之一。

136.图2g图是本发明实施例的膜片阀的调整轮示意图之二。

137.图2h是本发明实施例的膜片阀的c扣环示意图之一。

138.图2i是本发明实施例的膜片阀的c扣环示意图之二。

139.图2j是本发明实施例的膜片阀的位移指示器示意图。

140.图2k是本发明实施例的膜片阀的安全盖示意图。

141.图3a是本发明第一实施例的加强热源隔离的手动阀1a示意图。

142.图3b是本发明实施例的手动阀1a的阀体及环形部示意图。

143.图3c是本发明实施例的手动阀1a的阀上盖示意图之一。

144.图3d是本发明实施例的手动阀1a的阀上盖示意图之二。

145.图4a是本发明第二实施例的常闭气动阀1d示意图。

146.图4b是本发明实施例的常闭气动阀1d的阀体立体剖面示意图。

147.图4c是本发明实施例的常闭气动阀1d的上阀体示意图之一。

148.图4d是本发明实施例的常闭气动阀1d的上阀体示意图之二。

内长形孔;73-定置螺套;731-外螺牙;732-中心孔;733-扭紧部;74-调整轮;741-顶部;742-外环面;743-内环面;744-内环凹槽;745-轮毂;746-调整螺牙孔;747-工具开口;75-c扣环;751-外环;752-内径孔;753-开口部;754-工具孔;755-定位柱;b-宽度;t-厚度t;76-位移指示器;761-位移空间;762-位移刻度;763-固定孔;764-中心孔;765-安全座;766-锁固肋;767-锁固孔;768-缺口槽;769-定位柱;77-定位螺帽组;78-紧锁螺帽组;79-安全盖;791-内容室;792-固定边;793-锁固肋;794-锁固孔;8-金属手动膜片阀;80-阀体;801-出口;802-入口;803-阀室;804-密封面;81-膜片;811-中央部;812-圆周部;813-橡胶垫;82-支撑盘;821-肋板;822-t形槽;83-阀上盖;831-轴心孔;832-肋槽;833-滑动面;834-螺栓孔;835-迫紧面;836-定位孔;84-阀轴;841-t形轴端;842-调整螺牙;843-尾端;85-定位螺帽;851-螺牙孔;852-旋转环;853-方形环;854-法兰;855-定位螺栓;86-位置指示器;87-手轮;871-中心孔;872-方形孔;873-固定螺栓;874-滑动面;88-螺栓。

具体实施方式

169.本发明以手动膜片阀为例:说明手动阀1a的该密封机构3(请参考图1a)与该调整机构7(请参考图2a)。第一实施例请参考图3a,说明手动阀1a有一阀上盖6a,该阀上盖6a具有一密封肋板66,该密封肋板66为该施力件,且具有该密封机构3a。第二实施例请参考图4a,说明该调整机构7修改为一限位机构且应用在常闭气动阀1d,该常闭气动阀1d有密封机构3b并且具有一上阀体32,该上阀体32为该施力件,该限位机构包含有一位移指示器76、一限位螺栓70与一安全盖79。第三实施例请参考图5a,为一独立的该调整机构7应用在常闭气动阀1b,该常闭气动阀1b有密封机构3b,而具有一上阀体32,该上阀体32为该施力件。第四实施例请参考图5b,本实施例进一步说明该调整机构7与该阀上盖为一体装设,为该常闭气动阀1c。第五实施例说明常开气动阀1e的加强热源隔离机构,该常开气动阀1e有实施密封机构3b具有一上阀体32,该上阀体32为该施力件。第六实施例说明该冷却气体流道16。以下的实施方法将进一步详细说明:

170.所有的说明图式请参考图1a、图1b、图1c、图1d、图1e、图2a、图2b、图2c、图2d、图2e、图2f、图2g图、图2h、图2i、图2j、图2k、图3a、图3b、图3c、图3d、图4a、图4b、图4c、图4d、图4e、图4f、图4g、图5a、图5b、图5c、图5d、图5e、图5f、图5g、图5h、图5i、图6、图7a、图7b、图7c、图7d、图8、图9。

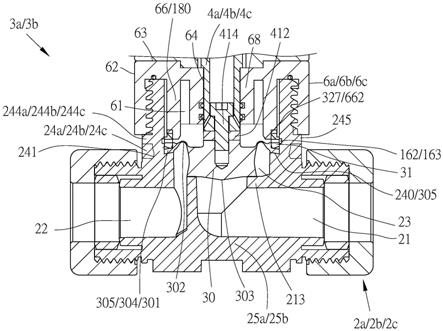

171.以下以基本样态与实施样态一为主轴,并包含实施样态二、实施样态三、实施样态四的不同的实施例,不同编号代表结构调整,例如肋板结构244a/244b/244c是指一肋板结构244有三种实施样态分别以244a、244b、244c三个符号来标示,都有达到相同的效果。

172.一密封机构3a/3b,以下以基本样态与实施样态一为主轴;

173.请参考图1a,该密封机构3a/3b包含有一膜片30、一迫紧环31、一迫紧面327/662、一密封面240、一环形部24a/24b/24c、一肋板结构244a/244b/244c等;该密封机构3a/3b系以一阀体2a/2b/2c为主要结构,该阀体2a/2b/2c包含一入口21、一出口22、一阀室23、该环形部24a/24b/24c、一方形部25a/25b等。

174.该环形部24a/24b/24c为一开口杯状结构由一阀上盖6a/6b/6c来密封,包含有该密封面240、一外环面245、一最小直径241、该阀室23、该肋板结构244a/244b/244c,在该阀室23的外缘设有该密封面240,其下方还有一方形部25a/25b与相结合来提供支撑,其中,该

肋板结构244a/244b/244c位于该环形部24a/24b/24c的外环面245;该环形部24a/24b/24c还包含有一个或一个以上的冷却气孔162、一气体冷却环槽163。

175.该阀上盖6a/6b/6c包含有一内容室61、一外环面62、一顶部63、一中心孔64、一密封肋板66;该迫紧面662/327系来自该施力件,其他阀结构的零件或结构,例如该施力件为该密封肋板66或一上阀体32,这些零件或结构都会与该环形部24a/24b/24c相紧锁。

176.该肋板结构244a/244b/244c由复数个水平开口格子状且成环状结构,轴向的一侧连结该方形部25a/25b,分布位置涵盖该最小直径241,轴向的另一侧涵盖该迫紧环31。

177.该肋板结构244a/244b/244c由一个或一个以上相间隔的环状肋板与复数相间隔的垂直肋板组成,且该复数垂直肋板由该方形部25a/25b轴向连结到全部的该环状肋板。

178.请参考图1b,该膜片30包含一圆周部301、一弹性部302、一中心部303,该圆周部301包含有上下二侧面,一上侧面为一受力面304,一下侧面为一密合面305。

179.请参考图1c,该迫紧环31其截面为近似长方形的环形结构,具有两端包含有一受力端314、一迫紧端315,该迫紧端315为一钝角β,最佳实施例,110

°

≤β≤150

°

。

180.请参考图1d,该膜片30受管道压力膨胀变形时,该圆周部301的材料会因受力拉扯而产生位移,该圆周部301的截面形状为楔形,在外圆侧有较大厚度,连结该弹性部的内圆侧有较薄厚度;该圆周部301包含有上下二侧面,该上侧面为该受力面304,该下侧面为该密合面305,该密合面305与该受力面304互为非平形的平面或圆锥面,该密合面305会贴合该环形部24a/24b/24c的该密封面240,该受力面304会被该迫紧环31的该迫紧端315砥住迫紧;该密封面240可以为圆锥面或水平面。

181.请参考图1a与图2b,该阀轴4a/4b/4c为一空心轴,包含有一固定端41、一轴杆42等,该固定端41具有复数导气孔413与一螺栓孔411,该固定端41可以安装一螺栓414与一螺帽412来紧锁该膜片30,该阀轴4a/4b/4c与该膜片30可以做相对转动;把该迫紧环31安装在该膜片的该圆周部301;把该膜片30连同该轴心一起安装在该环形部24a/24b/24c的该密封面240上。

182.请参考图1d,紧锁时,该迫紧面327/662与该受力端314产生滑动并有一迫紧力f施加在该受力端314,使具有钝角β(请参考图1c)的该迫紧端315能静止并迫紧在该圆周部301;该密封面240受力f迫紧时,由该环形部24a/24b/24c的该肋板结构244a/244b/244c支撑,及该方形部25a/25b与该阀室23的流道侧壁所支撑;该迫紧力f与该圆周部301的的法线n有一施力角ε,该施力角ε的角度范围,0

°

《ε≤15

°

;该迫紧环31受力会产生变形并施力在该膜片30的该圆周部301上,同时该圆周部301贴合的该密封面240也同时受力,该密封面240下方的该最小直径241及该方形部25a/25b的结构也提供支撑,该最小直径241有热传截面积限制能并减少热量传递。

183.请参考图1e,该迫紧面327/662连结该环形部24a/24b/24c到该密封面240形成一c形迫紧结构18;该c形迫紧结构18的一迫紧部181为包含有该施力件66,图上的该施力件为一阀上盖6a的一密封肋板66,且该施力件66系紧锁在该环形部24a/24b/24c;该c形迫紧结构18的一支撑臂182为该环形部24a/24b/24c及该肋板结构244a/244b/244c提供整体结构强度;该c形迫紧结构18的一底座183为该密封面240,由该最小直径241、该阀室23的流道侧壁与该肋板结构244a/244b/244c所支撑;经由紧锁迫紧把迫紧面327/662向下移动,使受迫紧的该迫紧环31与该膜片30由该迫紧面327/662与该密封面240夹住以防止泄漏。

184.请参考图2a,一调整机构7,将实施在不同的实施例,这里的不同编号代表不同的结构调整,都达到相同的阀门开度调整效果。该调整机构7可以用螺栓紧锁在一阀上盖6a/6b/6c的该顶部63,包含有该阀轴4a/4b/4c/4d、一调整座71、一调整轮74、一位移指示器76、一定位螺帽组77、一紧锁螺帽组78、一安全盖79等零件;该定位螺帽组77与该紧锁螺帽组78都是由二个螺帽组成。

185.请参考图2b及图2c,该阀轴4a/4b/4c/4d,其中该阀轴4a还包含有一滑动部45、一调整螺牙46、一紧锁螺牙47,该滑动部45是平行切边轴。

186.请参考图2d及图2e,该调整座71包含有一肩部711、一颈部712、一内部空间713、外环凹槽716、一工具开口717、一滑动孔718;该调整座71可以跟该阀上盖6a/6b/6c为一体或是分开用螺栓紧锁,最佳时施例为分开者,该调整座71包含有一定位柱719可以跟该阀上盖6a/6b/6c的一定位孔69(图2a)相结合,来确保该阀轴4a/4b/4c的同心定位,该调整座71设有复数螺栓孔(未标示),可以紧锁在该阀上盖的复数螺牙孔(未标示)。

187.请参考图2f及图2g图,该调整轮74包含有一顶部741、一外环面742、一内环面743、一内环凹槽744、一轮毂745、一调整螺孔746、一工具开口747。

188.请参考图2h及图2i,一c扣环75包含有一外环751、一内径孔752、一开口部753、二个工具孔754、一宽度b、一厚度t,该开口部753的二端具有该工具孔754,一定位柱755的内侧面位于该内径孔752的内径上,该定位柱755的径向厚度不大于该调整座71的该工具开口717的深度。

189.请参考图2j,门型长条状的该位移指示器76安装于该调整轮74的该顶部741上,门型长条状的该位移指示器76包含有一位移空间761、一位置刻度762、二个固定孔763、中心孔764。

190.请参考图2j、图2k,该调整机构7还可以装设该安全盖79包含有一内容室791、一固定边792、一锁固肋793、一锁固孔794;该位移指示器76还包含有一安全座765、一锁固肋766、一锁固孔767,该安全盖79的该固定边792可以安装在该位移指示器76的具有一缺口槽768的安全座765,该安全盖79的该内容室791可以把该位移指示器76整个涵盖,使该安全盖79的该锁固肋793能与该位移指示器76的该锁固肋766相配合,并可以在二个相通的该锁固孔767与锁固孔794用一个锁来锁固,除非使用钥匙才能打开,可以防止不相关人员误操作,虽然该调整轮74没有被涵盖,但该紧锁螺帽组78已把该阀轴4a与该位移指示器76紧锁一起(图2a),这时该调整轮74是无法操作。

191.请参考图2a,该阀轴4a/4b/4c/4d的该滑动部45与该调整座71的滑动孔718相耦合,可以防止该转轴4a/4b/4c/4d转动;该阀轴4a/4b/4c/4d的该调整螺牙46与该轮毂745的调整螺孔746相耦合,可以转动该调整轮74来升降该阀轴4a/4b/4c/4d;该阀轴4a/4b/4c/4d的紧锁螺牙46穿过该调整轮74的调整螺牙孔746,并穿过该位移指示器76的该中心孔764。

192.请参考图1a与图2a,当该膜片30被适当紧锁在该阀室23的一阀座231上时,这时阀完全关闭也相当于阀开度的零点,该定位螺帽组77的下方螺帽就会调整贴在该调整轮74的该顶部741上,并用上方的螺帽紧锁把该定位螺帽组77固定在该阀轴4a/4b/4c/4d上,可以用该定位螺帽组77的二个螺帽中间成为位置指示的基准平面,会对应对该位移指示器76的一位移刻度762的零点;当阀门关闭时该阀轴4a/4b/4c/4d向下移动,该定位螺帽组77就会贴在该调整轮74的该顶部741,阻止使该阀轴4a/4b/4c/4d继续向下移动造成该膜片30过

压。

193.在阀门的适当开度位置,使用该紧锁螺帽组78把该阀轴4a/4b/4c/4d紧锁在该位移指示器76上,让该阀轴4a/4b/4c/4d承受的管路压力波传递到该调整轮74并通过该c扣环传递到该阀体结构,完全避免该阀轴4a/4b/4c/4d的该调整螺牙46受损于管路压力波;

194.该位移指示器76含包含有该位移刻度762,用来读取阀门开度位置,经过归零的该定位螺帽组77的二个螺帽之间的结合线就可以当作指标,对应到该位移刻度762的读数就是阀门开度。

195.该c扣环75被安装于一凹槽中,由该调整座71的外环凹槽716与该调整轮74的该内环凹槽744构成,该c扣环75的外径小于该内环凹槽744的内径,该c扣环75的内径大于该外环凹槽716的内径,该c扣环75可以把该调整轮74轴向定位在该调整座71上的轴向固定位置。

196.该内环凹槽744与该外环凹槽716有相同的槽宽w,且能与该c扣环75的厚度t做滑动配合;该槽宽w-0.0mm》=t》=w-0.1mm,让该调整轮74可以跟该调整座71做平顺相对转动,并管路压力波经由该阀轴4a/4b/4c/4d传递到该环形部24a/24b/24c;

197.该c扣环75的定位柱755可以定位于该调整座71的该工具开口717内,确保该c扣环75不会随该调整轮74而旋转以方便于维修,配合参阅图2h及图2i。

198.达成的效果,该调整轮74的该轮毂745上的该调整螺孔746与经由该c扣环75提供定位与转动功能,该调整座71的该滑动孔718提供该阀轴4a/4b/4c/4d止转功能,只使用到三个零件就完成第二类阀轴传动的功能。

199.第一实施例,请参考图3a,该手动阀1a包含有一密封机构3a、一调整机构7与一阀部10a等组成,该密封机构3a以实施样态一来说明;该阀部10a包含有一阀体2a、一阀上盖6a、该膜片30、该迫紧环31、一阀轴4a等。

200.请参考图3a、图3b,该阀体2a包含该入口21、该出口22、该阀室23、一环形部24a、一方形部25a等;该出口22、该入口21、该阀室23为输送液体流动空间为热源区15;该环形部24a与该方形部25a均有热传限制151的结构;该环形部24a还包含有一外螺牙243、一内环面247等;把该阀轴4a穿过阀上盖6a的该轮鼓部68的一中心孔64,就可以把该阀上盖6a紧锁在该环形部24a的外螺牙243。

201.请参考图3a、图3c及图3d,该阀上盖6a还包含有一轴毂部68、一中心孔64;该阀上盖6a还设有轴向环形的该密封肋板66,位于该轴毂部68与该内螺牙65之间,形成一螺牙槽663位于环形的该密封肋板66与该内螺牙65间,也形成一轴毂槽664位于该轴毂部68与环形该密封肋板66间,环形的该密封肋板66的下端装设有环形的一迫紧槽661,其槽开口为该螺牙槽663侧与向下开口,在该迫紧槽661的上方底部设有一迫紧面662;该迫紧环31会被安装在环形的该迫紧槽661内;有复数径向肋板683连结该密封封肋板66与该轮毂部68;该轴毂部68与环形该密封肋板66间有复数径向肋板683连结,提供该密封肋板66更高的刚性,并隔绝由该阀轴4a传递过来的热量;该密封肋板66的外环面设有复数凸纵肋665,该复数凸纵肋665会邻接于该环形部24a的内环面247,提供结构刚性并隔绝由该膜片30的圆周部301传递过来的热量。

202.图3a,该密封机构3a的结构支撑包含有该环形部24a、该膜片30、该迫紧环31、该肋板结构244a与该阀上盖6a,该肋板结构244a的轴向另一侧连结该外螺牙243;该阀上盖6a用

与该环形部24a做迫紧封闭时,该环形部24a的结构会嵌入该螺牙槽663中。

203.图3a,该调整机构7装设在该阀上盖6a的该顶部63,并经由该调整座71的定位柱719与该阀上盖6a的该定位孔69耦合,该调整机构7包含有该阀轴4a、该调整座71、该调整轮74、该位移指示器76、该定位螺帽组77、该紧锁螺帽组78、该安全盖79等零件。

204.第二实施例,请参考图4a、图4e及图4f,说明该位移指示器76应用在具有实施密封机构3b的一常闭气动阀1d,该密封机构3b以实施样态二与实施样态三来说明,且该位移指示器76具有开度限位的功能;

205.该常闭气动阀1d包含有一阀部10b、一驱动汽缸10d、该密封机构3b、该位移指示器76等组成;该阀部10b包含有一阀体2b、该膜片30、该迫紧环31、该上阀体32、该阀轴4b等;该驱动汽缸10d由该上阀体32到该阀上盖6b所气密的一汽缸空间17,并由该阀轴4b的该活塞44把该空间分隔成一气体空间171、一弹簧空间172,在上方的该弹簧空间172装设一组弹簧保持该膜片30常闭,在下方的该气体空间171可以导入高压空气来打开该膜片30,而阀门的开度可以经由该调整机构7来设定;该阀上盖6b还包含有一内螺牙65、一位移高度h(该位移高度h可参阅图5a)、一定位孔69。

206.请参考图4b,该阀体2b包含该入口21、该出口22、该阀室23、一环形部24b、一方形部25a等;该环形部24b还包含有一内螺牙242、一外螺牙243、该肋板结构244b、一内环面247等。

207.请参考图4c及图4d,该上阀体32包含有一紧锁螺牙321、一迫紧槽322、一轴孔323、一个或一个以上的环形槽324、复数个槽肋板325、一膜片室326、该迫紧面327。

208.请参考图4e及图4f,该阀轴4b为空心轴,包含有该固定端41、该空心轴杆42、该复数通气孔413、该活塞44;该活塞44位于该阀轴4b的中间,该活塞部44为盘形包含有复数个直肋板442、一个或一个以上的环形肋板441,该环形肋板441可以跟该上阀体32的该环形槽324相耦合,该直肋板442用来施扭力以紧锁该上阀体32。

209.请参考图4e、图4f、图4g,该迫紧环31安装于该上阀体32的迫紧槽322,该受力端314接合于迫紧面327且该受力端的外环侧设有一o形环槽313,该迫紧端315接合于该受力面304,当该上阀体32的该紧锁螺牙321紧锁于该环形部24b的该内螺牙242时(参阅图4a),该迫紧环槽324的迫紧面327会有一施力f施加在该受力端314,使具有钝角β的该迫紧端315能迫紧在该受力面304。

210.请参考图4a,该密封机构3b包含有该环形部24b、该膜片30、该迫紧环31、该肋板结构244b与该上阀体32;该上阀体32紧锁于该内螺牙242而迫紧于该迫紧环31时,该密封机构3b的支撑由该密封面240的外环侧由该肋板结构244b支撑,该密封面240的下方侧由该方形部25a与该阀室23的流道232的侧壁所支撑,也包含该最小直径241附近的结构。

211.该密封机构3b与该外螺牙装设在该环形部24b的外环面245,且该密封机构3b位于该外螺牙243下方;该肋板结构244b的轴向分布位置涵盖该最小直径241与该内螺牙242的复数个螺牙,并在轴向另一侧连接该外螺牙243,来增加密封机构3b的结构强度与散热效果;该环形部24b的该内螺牙242与该外螺牙243有复数个螺牙在轴向位置相重叠,也就是该内螺牙242的轴向位置分布是被该外螺牙243与该肋板结构244的轴向长度所涵盖;该阀上盖6b与该环形部24b的该外螺牙243紧锁时,该阀上盖6b也会同时为该上阀体32提供额外的结构支撑。

212.请参考图4a,该位移指示器76装设在该阀上盖6b的该顶部63,该位移指示器76的底部装设有二个定位柱769与该阀上盖6b的该定位孔69耦合,该位移指示器76还包含一限位螺栓70、该紧锁螺帽组78、该安全盖79等零件。

213.该限位螺栓70先装上该紧锁螺帽组78,并穿过该位移指示器76的中心孔764,并用该紧锁螺帽78由该限位螺栓的尾端装上,直到该限位螺栓70的尾端达到所需要的一高度,该高度也是符合该阀轴4b升起的高度,这时把该限位螺栓70用该紧锁螺帽组78紧锁,当高压气体被导入该驱动汽缸10d时,该阀轴4b的尾端将被该限位螺栓70所阻挡;该安全盖79可以保护该位移指示器76。

214.第三实施例,请参考图5a,本实施例由第二实施例改为一手动阀1b,该密封机构3b以实施样态二与实施样态三来说明,该手动阀1b不再具有该驱动汽缸10d,但仍然继续使用该密封机构3b与该调整机构7,该手动阀1b由该阀部10b、该密封机构3b与该调整机构7组成;该阀部10b包含该阀体2b、该阀轴4c、该上阀体32、该膜片30、该迫紧环31、该阀上盖6b等;该阀上盖6b还包含有一位移高度h;

215.该调整机构7装设在该阀上盖6b的顶部63,该调整座71的该肩部711具有复数圆孔方便把该调整机构7紧锁,因为该密封机构3b紧锁后的该阀轴4c不会再转动,请参考图5g,该阀轴4c不必具有该滑动部45,该调整座71也不必具有该滑动孔718,就可以把该阀轴4c穿过该阀上盖6b的中心孔64,就可以封闭该环形部24b,因为该阀轴4c与该中心孔64不会产生转动上的干涉,并经由该调整座71的定位柱719与该阀上盖6b的该定位孔69耦合,使该调整机构7安装在该阀轴4c上,当转动该调整轮74来开启该膜片时,该阀轴4c会向上旋转直到该活塞44上方侧的直肋板442走完行程h就会抵触到该阀上盖6b的内容室61的顶部。

216.第四实施例,请参考图5b,本实施例由第三实施例进行修改为一手动阀1c,该手动阀1c的该调整机构7的该调整座71与该阀上盖6b为一体者,但仍然继续使用该密封机构3b的其余零组件,由于本实施例的该调整座71与该阀上盖6b为一体,,在该阀部10b把该密封机构3b组装好以后,无法把该阀轴4d穿过该阀上盖6b的中心孔64再穿过该滑动孔718,因为这样会遭成该阀轴4d转动而带动该活塞44的该环形肋板441(参阅图5g、图5h及图5i)转动已经紧锁的该上阀体32,造成一种转轴的转动干涉。

217.请参考图5c及图5d,解决方案是在一调整座71的一内部空间713内装设一定置座714与一定置螺牙715并增加一定置环72与一定置螺套73(参阅图5b),用来取代原有该调整座71的滑动孔718。

218.请参考图5e,该定置环72包含有一凸缘721、一外环面722、一长形孔723等。

219.请参考图5f,该定置螺套73包含有一外螺牙731、一中心孔732、一扭紧部733等。

220.请参考图5b、图5c、图5d、图5e、图5f,该阀轴4d的一端穿过该阀上盖6b的中心孔64,该阀上盖6b就可以紧锁在该环形部24b的该外螺牙243,接着该定置环72就可以安装在该定置座714上;该定置环72的凸缘721的外径大于该中心孔64,该外环面722可以跟该中心孔64滑配达到轴心定位的功能,该长形孔723可以跟该阀轴4d的滑动部45配合;该定置螺套73经由该扭紧部733在该定置螺牙孔715紧锁后,就可以把该定置环72固定并确保该阀轴4d不会转动;接着就可以用工具把c扣环75安装到该外环凹槽716并装上该调整轮74。

221.请参考图6,为第四实施例的手动阀1c的阀门全开/全闭对照图。

222.第五实施例,请参考图7a,本实施例由第二实施例改为一常开气动阀1e,该密封机

构3b以实施样态二与实施样态四来说明,说明散热能力进一步增进的结构,该常开气动阀1e包含有一驱动汽缸10d、一阀部10c与一密封机构3b等组成,该驱动汽缸10d为具有散热增进的结构,系以用四根金属螺栓通过四个螺栓柱13紧锁该驱动汽缸10d与该阀部10c做气密。

223.请参考图7d,该驱动汽缸10d由该上阀体32到该阀上盖6c所气密的一汽缸空间17,并由该阀轴4b的该活塞44把该空间分隔成一气体空间171、一弹簧空间172,在下方的该弹簧空间172装设一组弹簧保持该膜片30常开,在上方的该气体空间171可以导入高压空气来关闭该膜片30;

224.该阀部10c包含有一阀体2c、该上阀体32、一膜片30、该阀轴4b、一迫紧环31等;

225.请参考图7b、图7d,该阀体2c还包含一环形部24c、一方形部25b等;该环形部24c还包含有一内螺牙242、一肋板结构244c、一接合面246、四个该螺栓柱13、一气体柱14等;该环形部24c与该阀上盖6c用金属螺栓穿过该螺栓柱13紧锁,且该接合面246与该接合面67迫紧密封,在该阀上盖6c的该螺栓柱13有一螺栓孔,该环形部24c的该螺栓柱13内部有一金属螺帽,一螺栓能穿过该螺栓孔在该螺帽紧锁达到迫紧密封。

226.请参考图7c、图7d,该阀上盖6c还包含有复数个环形肋板621、复数该螺栓柱13、一内环面611、复数气体柱14,该内环面611用来作为该活塞44的密封滑动面,该阀上盖6c的内部为该气体空间171;该环形肋板621轴向分布该阀上盖的轴向长度,也涵盖该内内环面611的轴向长度,并且结合该螺栓柱13与该气体柱14;当在高温环境又追求高可靠度时,该阀上盖6c的复数个环形肋板621可以由该肋板结构244c取代(未图示),确保该汽缸空间17的结构刚性。

227.请参考图7d,该阀上盖6c与该环形部24c的四个角落都分别留有该螺栓柱13,而且装设在环形部24c最小直径处的上方且隔空位于该方形部25b上方,也就是位于该热源区15与该最小直径241的上方,避免螺栓柱13的厚实结构成为大的热传面积而造成热源隔离失效,在该接合面246与该接合面67有密封来确保金属螺栓不受腐蚀。

228.在该上盖6c有入口管连接高压驱动气体,该驱动气体可以直通该气体空间171;在该上盖6c有入口管连接冷却气体,经由该气体柱连接该环形部24c,且该在环形部24c设有冷却气孔可以进行内部冷却;冷却气孔装设在该最小直径241的上方且隔空位于方形部25b上方,也就是位于热传限制区与该最小直径241的上方,避免厚实结构成为大的热传面积而造成热源隔离失效,该气体柱13与该冷却气孔162都有o形环做气密。

229.请参考图7d,该密封机构3b包含有该环形部24c、该膜片30、该迫紧环31与该上阀体32且位于热传限制区上方;该密封机构3b的该肋板结构244c,由一个以上的环状肋板与复数垂直肋板组成,且该复数垂直肋板由该方形部轴向连结到全部的该环状肋板;该肋板结构244c的轴向分布位置涵盖该最小直径241与该外环面245且在轴向位置也涵盖该内螺牙242的轴向长度,并且结合该螺栓柱13与该气体柱14;该阀上盖6c紧锁时,该环形肋板621与该密封机构3b都可以增加该汽缸空间17的结构强度与散热效果,尤其当环境温度为100℃时,可以大幅增加散热面积。

230.第六实施例,请参考图8,说明该气体冷却流道16,该环形部24的外环面设有一个或一个以上的冷却气孔162,能由管接头引入外部冷却气体,且该管接头位于该最小直径241的上方,连接该环形部24内侧设有一冷却气体环槽163,再流经该迫紧环31上设有复数

个冷却气体导孔164,再连接该膜片室326的非接液侧的膜片空间165,再经由该阀轴4b的该固定端41设有复数轴通气孔166进入轴心孔167,由该管接头或由该轴心出口排出气体;在该环形部24设有冷却气孔可以连接外部强制冷却气体;该冷却气孔装设在环形部24最小直径处的上方且隔空位于该方形部25上方,也就是位于热传限制区与热源区15的上方,避免厚实结构成为大的热传面积而造成热源隔离失效;在搜集泄漏液体的蒸气做为泄漏警告(问题9)的方法有,由该冷却气孔162连接一搜集管道侦测系统,或由该阀轴4的尾端经由该轴心孔167接一搜集管来侦测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。