1.本实用新型涉及机械加工的技术领域,尤其是涉及一种工件装夹装置。

背景技术:

2.目前,条带框架工件指的是厚度较小,且具有多孔结构的金属工件。在机械加工过程中,通常需要利用特定的装夹装置来定位和装夹工件,以便保证工件后续加工的稳定性和精准性。

3.在现有技术中,采用抱紧工件外径、或者压紧工件端面等装夹方式来加工工件时,由于工件壁厚较小,可用装夹面积极少,加工时工件易产生窜动,导致工件报废。因此,cn202010210810.5公开了一种薄片类零件精加工的胶接装夹方法,在加工零件的过程中,对薄片类零件定位面及夹具端面滴入胶水进行胶接,保证定位面完全与夹具端面贴合,加工完成后,对粘胶部位注入丙酮溶液,待胶水软化后取下零件。

4.但是,胶接的方式虽然能够保证工件的稳定性,但是上胶和软化的操作过于繁琐,且存在胶水无法完全去除干净,会粘附在工件上的情况。

技术实现要素:

5.本实用新型的目的在于提供一种工件装夹装置,以缓解现有技术中存在的胶接的方式操作过于繁琐,且存在胶水无法完全去除干净,会粘附在工件上的技术问题。

6.本实用新型提供的工件装夹装置,用于装夹条带框架工件,其特征在于,工件装夹装置包括:运料组件、抬升组件、定位组件以及操作平台;运料组件、抬升组件以及定位组件均与操作平台连接;运料组件用于运送工件;定位组件用于保证工件处于预设位置;抬升组件用于令工件实现升降,并将工件固定在预设高度。

7.进一步的,定位组件包括挡料机构、定位针、固定架、顶升机构以及第一传感器;挡料机构设置在工件的运行路径的前方,用于阻挡工件继续前行;顶升机构与固定架连接,顶升机构用于带动固定架实现升降;定位针固定设置在固定架上,定位针与工件上的定位孔相配合,定位针能够穿过定位孔;第一传感器用于检测定位针是否插入对应的定位孔。

8.进一步的,顶升机构包括顶升气缸、顶升块和拉伸弹簧;顶升气缸的两端分别与操作平台和顶升块连接,顶升气缸用于将顶升块抬起;拉伸弹簧的两端分别与操作平台和顶升块连接;当顶升气缸顶升时,拉伸弹簧处于拉伸状态,当顶升气缸卸力时,拉伸弹簧用于将顶升块拉回初始位置。

9.进一步的,挡料机构包括挡料气缸和挡料板;挡料气缸的两端分别与操作平台和挡料板连接;挡料板用于阻挡工件继续前行。

10.进一步的,定位组件还包括第二传感器;第二传感器用于检测工件是否移动至预设位置。

11.进一步的,抬升组件包括抬料板、抬料气缸以及压料板;抬料气缸的两端分别与操作平台和抬料板连接;运料组件用于将工件运送至抬料板的上表面;压料板与操作平台固

定连接;当抬料气缸将抬料板和工件抬升至预设高度时,工件的上表面与压料板的下表面抵接。

12.进一步的,运料组件包括两个相对设置的轨道和宽度限位块;两个轨道相对的一面上分别设置有皮带,皮带的延伸方向与轨道的延伸方向一致;宽度限位块的两端分别与两个轨道固定连接。

13.进一步的,第一传感器和第二传感器为距离传感器或者光纤传感器。

14.进一步的,定位针为多个,多个定位针分别与工件上的多个定位孔相配合。

15.进一步的,工件装夹装置还包括控制机构,运料组件、抬升组件、定位组件分别与控制机构连接;控制机构用于控制运料组件、抬升组件以及定位组件的运行。

16.本实用新型提供的工件装夹装置,用于装夹条带框架工件。在使用过程中,首先运料组件将工件运送至抬升组件处,然后抬升组件将工件抬升,定位组件保证工件处于预设的位置;接着,对定位装夹好的工件进行下一步加工;最后,抬升组件将工件下降至初始高度,定位组件也恢复至其初始位置,以进行下一轮的定位装夹步骤。

17.由上可知,上述工件装夹装置能够对工件起到装夹固定作用,定位组件的设置能够保证加工时工件不产生窜动,保证了工件加工的稳定性;同时,装置的操作步骤简单,也不会出现异物粘附工件的情况。

附图说明

18.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

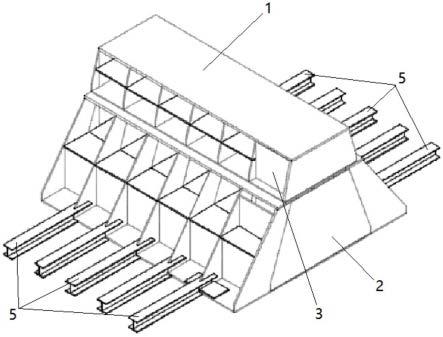

19.图1为本实用新型实施例提供的工件装夹装置第一视角的结构示意图;

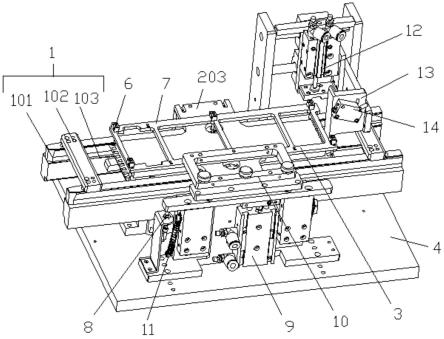

20.图2为本实用新型实施例提供的工件装夹装置第二视角的结构示意图;

21.图3为本实用新型实施例提供的工件的结构示意图。

22.图标:1-运料组件;2-抬升组件;3-定位组件;4-操作平台;5-工件;6-定位针;7-固定架;8-第一传感器;9-顶升气缸;10-顶升块;11-拉伸弹簧;12-挡料气缸;13-挡料板;14-第二传感器;15-定位孔;101-轨道;102-宽度限位块;103-皮带;201-抬料板;202-抬料气缸;203-压料板。

具体实施方式

23.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1-图3所示,本实用新型实施例提供的工件5装夹装置,用于装夹条带框架工件5,工件5装夹装置包括:运料组件1、抬升组件2、定位组件3以及操作平台4;运料组件1、抬升组件2以及定位组件3均与操作平台4连接;运料组件1用于运送工件5;定位组件3用于保证工件5处于预设位置;抬升组件2用于令工件5实现升降,并将工件5固定在预设高度。

25.其中,运料组件1、抬升组件2以及定位组件3可分别与操作平台4螺栓连接,这样能够保证设置的稳定性,且方便拆卸更换结构件。

26.本实用新型实施例提供的工件5装夹装置,用于装夹条带框架工件5,工件5装夹装置包括:运料组件1、抬升组件2、定位组件3以及操作平台4;运料组件1、抬升组件2以及定位组件3均与操作平台4连接;运料组件1用于运送工件5;定位组件3用于保证工件5处于预设位置;抬升组件2用于令工件5实现升降,并将工件5固定在预设高度。在使用过程中,首先运料组件1将工件5运送至抬升组件2处,然后抬升组件2将工件5抬升,定位组件3保证工件5处于预设的位置;接着,对定位装夹好的工件5进行下一步加工;最后,抬升组件2将工件5下降至初始高度,定位组件3也恢复至其初始位置,以进行下一轮的定位装夹步骤。

27.由上可知,上述工件5装夹装置能够对工件5起到装夹固定作用,定位组件3的设置能够保证加工时工件5不产生窜动,保证了工件5加工的稳定性;同时,装置的操作步骤简单,也不会出现异物粘附工件5的情况。

28.如图1-图3所示,在上述实施例的基础上,进一步的,定位组件3包括挡料机构、定位针6、固定架7、顶升机构以及第一传感器8;挡料机构设置在工件5的运行路径的前方,用于阻挡工件5继续前行;顶升机构与固定架7连接,顶升机构用于带动固定架7实现升降;定位针6固定设置在固定架7上,定位针6与工件5上的定位孔15相配合,定位针6能够穿过定位孔15;第一传感器8用于检测定位针6是否插入对应的定位孔15。

29.进一步的,定位针6为多个,多个定位针6分别与工件5上的多个定位孔15相配合。这样能够进一步提高定位的准确性,保证加工的稳定性。

30.需要说明的是,当工件5的位置和方向不正确时,定位针6均无法插入定位孔15中,因此定位组件3也能够判断工件5前进时的放置方向是否正确。

31.其中,定位针6和固定架7为可拆卸地固定连接。

32.第一传感器8为距离传感器或者光纤传感器。

33.需要说明的是,光纤传感器和距离传感器的使用原理为现有技术,此处不再赘述。

34.进一步的,挡料机构包括挡料气缸12和挡料板13;挡料气缸12的两端分别与操作平台4和挡料板13连接;挡料板13用于阻挡工件5继续前行。

35.进一步的,定位组件3还包括第二传感器14;第二传感器14用于检测工件5是否移动至预设位置。第二传感器14的设置能够进一步限制工件5的位置,保证工件5定位的准确性。

36.其中,第二传感器14可设置在挡料板13上。

37.第二传感器14为距离传感器或者光纤传感器。

38.需要说明的是,光纤传感器和距离传感器的使用原理为现有技术,此处不再赘述。

39.本实施例中,在使用过程中,挡料气缸12带动挡料板13移动至工件5的运行路径的前方,运料组件1将工件5运送至抬升组件2处,挡料板13挡住工件5继续前行,然后,抬升组件2将工件5抬升至预设高度;此时,顶升机构带动固定架7和定位针6下降,令定位针6插入工件5上对应的定位孔15处,若第一传感器8检测到定位针6插入对应的定位孔15处时,表明工件5运行到位,若第一传感器8检测到定位针6未插入对应的定位孔15处时,表明工件5没有运行到位,需要进一步调整。当工件5加工完毕后,抬升组件2下降,带动工件5下降,然后顶升气缸9带动固定架7和定位针6上移,挡料气缸12带动挡料板13移动以便移出工件5的运

行路径,此时,运料组件1可带动工件5继续向前或者向后移动。挡料机构的设置能够进一步保证工件5运行位置的准确性,第一传感器8的设置能够更精准的判断定位针6是否与定位孔15配合成功。

40.如图1所示,在上述实施例的基础上,进一步的,顶升机构包括顶升气缸9、顶升块10和拉伸弹簧11;顶升气缸9的两端分别与操作平台4和顶升块10连接,顶升气缸9用于将顶升块10抬起;拉伸弹簧11的两端分别与操作平台4和顶升块10连接;当顶升气缸9顶升时,拉伸弹簧11处于拉伸状态,当顶升气缸9卸力时,拉伸弹簧11用于将顶升块10拉回初始位置。

41.本实施例中,在使用过程中,顶升气缸9将顶升块10顶升至预设高度,此时拉伸弹簧11处于拉伸状态。当工件5加工完成后,顶升气缸9卸力,顶升块10和固定架7依靠自身重力和弹簧的补充拉力来下降。

42.若定位针6和定位孔15没有对上,定位针6依靠气缸的外力向下插入,会造成插入的力过大,容易损伤工件5,而自身重力和弹簧的补充拉力相对来说较小。因此,上述顶升机构的设置可以避免由于定位失败引起的工件5损伤。

43.如图2所示,在上述实施例的基础上,进一步的,抬升组件2包括抬料板201、抬料气缸202以及压料板203;抬料气缸202的两端分别与操作平台4和抬料板201连接;运料组件1用于将工件5运送至抬料板201的上表面;压料板203与操作平台4固定连接;当抬料气缸202将抬料板201和工件5抬升至预设高度时,工件5的上表面与压料板203的下表面抵接。

44.其中,压料板203可以与操作平台4可拆卸地固定连接。

45.本实施例中,在使用过程中,当工件5运行至抬料板201的上表面后,抬料气缸202带动抬料板201和工件5上升,直至工件5得上表面与压料板203的下表面抵接。然后顶升机构再带动固定架7和定位针6执行定位操作。

46.如图1所示,在上述实施例的基础上,进一步的,运料组件1包括两个相对设置的轨道101和宽度限位块102;两个轨道101相对的一面上分别设置有皮带103,皮带103的延伸方向与轨道101的延伸方向一致;宽度限位块102的两端分别与两个轨道101固定连接。

47.其中,宽度限位块102的两端分别与两个轨道101可拆卸地固定连接。

48.两个轨道101可直接与操作平台4固定连接,或者间接通过宽度限位块102来与操作平台4固定连接,或者间接通过与压料板203与操作平台4固定连接。

49.本实施例中,在使用过程中,工件5在皮带103的带动下沿轨道101的延伸方向向前移动,宽度限位块102可以保证轨道101设置的稳定性。

50.在上述实施例的基础上,进一步的,工件5装夹装置还包括控制机构,运料组件1、抬升组件2、定位组件3分别与控制机构连接;控制机构用于控制运料组件1、抬升组件2以及定位组件3的运行。

51.其中,控制机构可分别与第一传感器8、第二传感器14连接。第一传感器8和第二传感器14能够分别将识别到的定位针6和工件5的位置信息传输给控制机构,控制机构识别信息并发出设置是否到位的信号。

52.控制机构可分别与顶升气缸9、挡料气缸12、抬料气缸202以及皮带103连接,控制机构用于控制上述机构运行或者停止。

53.本实施例中,控制机构的设置能够提高装置的自动化程度,同时也令操作更加准确。

54.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。