1.本技术涉及氯化铵提纯的领域,尤其是涉及一种氯化铵连续洗涤装置。

背景技术:

2.草铵膦是一种高效、低毒、非选择性触杀型有机膦类除草剂,用于果园、葡萄园、马铃薯田、非耕地等防治一年生和多年生双子叶及禾本科杂草,已经是世界第二大除草剂品种。

3.草铵膦本身是一种α-氨基酸铵盐,strecker法是草铵膦合成的常见方法之一。在strecker法制备草铵膦的生产工艺中,关键步骤是将膦醛与氰化钠、氨水、氯化铵反应生成α-氨基腈,再经酸解得到α-氨基酸,最后加入氨水中和后生成草铵膦,再经除盐、提纯得到最终产品。除盐步骤得到固态盐类中占比最大的为氯化铵,但是仍然有4%-5%的草铵膦。含有草铵膦的氯化铵作为工业品出售和使用时,会带来较为严重的经济损失。

4.因此需要设计一种氯化铵连续洗涤装置,用于对上述固态盐进行洗涤,以减少上草铵膦的含量。

技术实现要素:

5.为了对除盐步骤得到固态盐进行洗涤,从而得到草铵膦含量较低的氯化铵,本技术提供一种氯化铵连续洗涤装置。

6.本技术提供的一种氯化铵连续洗涤装置,采用如下的技术方案:

7.一种氯化铵连续洗涤装置,包括依次连接的进料仓、螺旋连续加热器、隔板连续结晶器以及连续离心机,所述进料仓上设置有进料口、落料口,所述进料仓内设置有进料搅拌组件,所述落料口处设置有落料开关。

8.通过采用上述技术方案,使用时,将氯化铵混合固体投入进料仓,然后向尽量仓内加水,通过进料搅拌组件对物料进行搅拌,加速溶解,然后打开落料开关,使得溶液从落料口排出,并进入螺旋连续加热器,通过螺旋连续加热器对溶液进行螺旋输送以及加热,加热后的溶液通入隔板连续结晶器进行冷却结晶,结晶后带有氯化铵晶体的溶液进入连续离心机进行离心,得到提纯以后的氯化铵,通过上述装置对strecker法制备草铵膦的生产工艺得到的固态盐进行提纯,减少了氯化铵混合固体中的草铵膦残留,使得上述氯化铵达到工业出售和使用标准。

9.可选的,所述螺旋连续加热器包括加热器主体、设置于加热器主体外的夹套、设置于加热器主体内的推进腔以及设置于推进腔内的推进组件,所述加热器主体两端分别设置有液体进口和液体出口,所述液体出口通过排液管道与隔板连续结晶器连接,所述夹套上设置有夹套蒸汽管道以及夹套排水管道。

10.通过采用上述技术方案,溶液通过月提进口进入推进腔;在推进腔内,通过推进组件将溶液推进,并通过液体出口排出加热器主体;同时,夹套蒸汽管道通入蒸汽,对夹套加热,从而对推进腔内的溶液进行加热,蒸汽产生的冷凝水从夹套排水管道排出,溶液推进和

加热效果较好。

11.可选的,所述推进组件包括推进驱动件、推进轴以及螺旋推进叶片,所述螺旋推进叶片设置于推进轴上,所述推进轴转动安装在推进腔内且沿推进腔长度方向设置,所述推进驱动件设置于加热器主体上且与推进轴连接从而带动推进轴转动。

12.通过采用上述技术方案,推进驱动件带动推进轴转动,从而通过螺旋推进叶片的转动,推动推进腔内的液体向出料端移动,结构简单,螺旋推进的推进效果好。

13.可选的,所述推进轴的一端伸出加热器主体,所述推进驱动件包括推进电机,推进电机设置在加热器主体的一端且与推进轴伸出加热器主体的端部连接,加热器主体端部设置有密封罩,密封罩罩设于推进电机外,所述密封罩上设置有推进轴蒸汽管和推进轴排水管,所述推进轴位于密封罩内的部分上开设有进气口,所述推进轴内开设有与进气口连通的轴蒸汽腔,所述螺旋推进叶片内开设有与轴蒸汽腔连通的叶片蒸汽腔。

14.通过采用上述技术方案,使用时,通过推进轴蒸汽管向密封罩通入蒸汽,蒸汽通过进气口进入推进轴内的轴蒸汽腔,并进一步进入叶片蒸汽腔,从而通过推进轴和螺旋推进叶片与接触的溶液进行传热,在夹套加热的基础上,通过推进轴、螺旋推进叶片进一步加热,提升了加热面积和效果。

15.可选的,所述隔板连续结晶器包括结晶槽以及设置于结晶槽内的冷却隔板组、结晶搅拌机构,所述冷却隔板组包括进液管道、出液管道以及多块沿结晶槽长度方向分布的隔板,所述隔板底端与结晶槽的槽底之间具有供结晶搅拌机构通过的间隙,所述隔板内开设有介质通道,所述隔板之间通过介质管道连接,所述进液管道与所述出液管道均与所述介质管道连通,所述结晶槽远离螺旋连续加热器的一端设置有母液出口,所述母液出口通过管道与连续离心机连接。

16.通过采用上述技术方案,加热后的溶液进入结晶槽,结晶搅拌机构对结晶槽中的溶液进行搅拌,冷却介质从进液管道进入隔板内的介质通道,然后通过隔板之间连接的介质管道依次通向后续的隔板并从出液管道排出,通过隔板与结晶槽内溶液进行热交换,使得溶液温度降低,降低氯化铵在溶液中的溶解度,使得氯化铵晶体析出,并随着溶液从母液出口排出,从而进入连续离心机;搅拌的过程能够促使溶液冷却均匀,并且使得析出的晶体悬浮到溶液表面,并且使得隔板表面晶体进入溶液,结晶效果更好。

17.可选的,所述隔板组包括靠近螺旋连续加热器的循环水降温隔板组以及远离螺旋连续加热器的盐水降温隔板组,所述循环水降温隔板组的进液管道为循环水进管、出液管道为循环水出管;所述盐水降温隔板组的进液管道为盐水进管、出液管道为盐水出管。

18.通过采用上述技术方案,循环水降温隔板组通过通入循环冷水进行降温,盐水降温隔板组通过通入冷冻盐水进行降温,先通过水降低溶液温度,然后再使用冷冻盐水进行降温,一方面保证了降温的效果,另一方面也节约了冷冻盐水的用量。

19.可选的,相邻所述隔板之间的介质管道与隔板呈蛇形设置。

20.通过采用上述技术方案,通过蛇形的介质管道,使得冷却介质在隔板间输送的过程中能够加长冷却介质在输送时的与隔板内部的接触距离,确保对隔板的冷却效果。

21.可选的,所述隔板竖直设置,所述隔板上表面开设有与介质通道连通的隔板进液口、隔板出液口,所述隔板进液口和隔板出液口沿结晶槽宽度方向分布,所述隔板组包括第一隔板组和第二隔板组,第一隔板组与第二隔板组的隔板交替分布;第一隔板组内前一隔

板的进液口通过所述介质管道与后一隔板的出液口连接;第二隔板组内前一隔板的出液口通过所述介质管道与后一隔板的进液口连接,第一隔板组和第二隔板组的第一块隔板的进液口均与进液管道连接,第一隔板组和第二隔板组的第一块隔板的出液口均与出液管道连接。

22.通过采用上述技术方案,如此设置,每两块隔板内的介质的温度接近,使得第一隔板组和第二隔板组中序号相同的两块隔板的温度较为接近,形成一个稳定的降温区域,每个降温区域沿结晶槽的长度方向依次分布进行阶梯型的降温,每个降温区域按照顺序稳定降温,可以较好地控制结晶的析出速度,使整个结晶效果更好。

23.可选的,所述隔板均通过螺栓可拆卸固定设置于结晶槽中。

24.通过采用上述技术方案,隔板与结晶槽可拆卸设置,可以方便隔板的跟换以及调试,使用和安装过程更加方便。

25.可选的,所述结晶搅拌机构包括搅拌电机、搅拌轴以及螺旋搅拌叶片,所述搅拌电机设置于结晶槽上,所述搅拌轴位于结晶槽中且沿结晶槽长度方向依次穿过隔板与结晶槽槽底之间的间隙,所述搅拌轴与搅拌电机传动连接,所述螺旋搅拌叶片设置于搅拌轴上。

26.通过采用上述技术方案,通过搅拌电机带动搅拌轴转动从而带动搅拌叶片转动从而对溶液进行搅拌和输送,便于溶液更加均匀的冷却,同时在搅拌时通过溶液的滚动对隔板表面的晶体进行收取。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过进料搅拌组件对物料进行搅拌,加速溶解,然后打开落料开关,使得溶液从落料口排出,并进入螺旋连续加热器,通过螺旋连续加热器对溶液进行螺旋输送以及加热,加热后的溶液通入隔板连续结晶器进行冷却结晶,结晶后带有氯化铵晶体的溶液进入连续离心机进行离心,得到提纯以后的氯化铵,通过上述装置对strecker法制备草铵膦的生产工艺得到的固态盐进行提纯,减少了氯化铵混合固体中的草铵膦残留,使得上述氯化铵达到工业出售和使用标准;

29.2.将热蒸汽通入轴蒸汽腔和叶片蒸汽腔,通过推进轴、螺旋推进叶片进一步加热,提升了加热面积和效果;

30.3.第一隔板组和第二隔板组中隔板交替设置,使得第一隔板组和第二隔板组中序号相同的两块隔板的温度较为接近,形成一个稳定的降温区域,每个降温区域沿结晶槽的长度方向依次分布进行阶梯型的降温,每个降温区域按照顺序稳定降温,可以较好地控制结晶的析出速度,使整个结晶效果更好。

附图说明

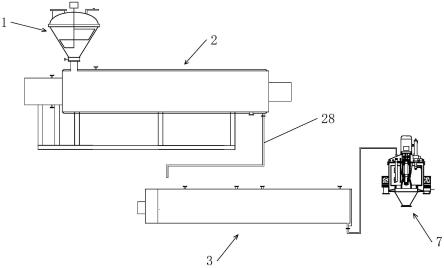

31.图1是本技术实施例的结构示意图。

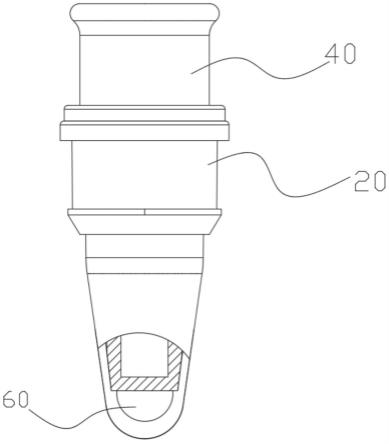

32.图2是本技术实施例中进料仓的结构示意图。

33.图3是本技术实施例中螺旋连续加热器的结构示意图。

34.图4是本技术实施例中螺旋连续加热器的局部结构示意图。

35.图5是本技术实施例中隔板连续结晶器的结构示意图。

36.图6是图5中a-a剖视图。

37.附图标记说明:1、进料仓;11、进料口;12、落料口;13、加水管;14、加水阀门;15、落

料开关;16、进料搅拌组件;2、螺旋连续加热器;21、加热器主体;221、夹套蒸汽管道;222、夹套排水管道;22、夹套;23、推进腔;24、推进组件;241、推进驱动件;242、推进轴;2421、进气口;2422、轴蒸汽腔;243、螺旋推进叶片;2431、叶片蒸汽腔;25、密封罩;251、推进轴蒸汽管;252、推进轴排水管;26、液体进口;27、液体出口;28、排液管道;3、隔板连续结晶器;4、结晶槽;41、进液口;42、母液出口;51、进液管道;52、出液管道;53、循环水降温隔板组;54、盐水降温隔板组;55、第一隔板组;56、第二隔板组;57、隔板;571、隔板进液口;572、隔板出液口;573、介质通道;58、通孔;59、介质管道;6、结晶搅拌机构;61、搅拌电机;62、搅拌轴;63、螺旋搅拌叶片;7、连续离心机。

具体实施方式

38.以下结合附图1-6对本技术作进一步详细说明。

39.本技术实施例公开一种氯化铵连续洗涤装置,参照图1,包括依次连接的进料仓1、螺旋连续加热器2、隔板连续结晶器3、连续离心机7。

40.如图1和图2所示,进料仓1顶部开设有进料口11,底部开设有落料口12,进料仓1上连接有与进料仓1内部连通的加水管13,加水管13上安装有控制加水已否的加水阀门14,落料口12处安装有落料开关15。进料仓1内安装有进料搅拌组件16。物料通过传送带送到进料口1,传送带的尾端位于进料口11上方,用于将固体氯化铵投入进料仓1,通过进料搅拌组件16对进料仓1内的固体氯化铵和水进行搅拌,促进固体氯化铵的溶解。

41.如图1和图3所示,螺旋连续加热器2包括加热器主体21、夹套22、推进腔23以及推进组件24。

42.如图3和图4所示,推进组件24包括推进驱动件241、推进轴242以及螺旋推进叶片243。

43.如图2所示,加热器主体21为卧式的加热器主体21,推进腔23开设于加热器主体21内部且沿加热器主体21长度方向延伸,加热器主体21外壁设有用于换热的夹套22,夹套22的一端连接有用于通入蒸汽的夹套蒸汽管道221,另一端连接有用于排出冷凝水的夹套排水管道222。

44.如图2和图3所示,推进驱动件241包括推进电机,推进电机安装在加热器主体21的一端,推进轴242转动安装在加热器主体21上且位于推进腔23内,推进轴242沿加热器主体21的长度方向平行,推进轴242的一端穿透加热器主体21的外壁后与推进电机的输出轴同轴连接,另一端与加热器主体21通过轴承安装。

45.螺旋推进叶片243安装在推进轴242上,推进轴242靠近推进轴242的端部的侧壁开设有进气口2421,推进轴242内开设有沿推进轴242长度方向延伸的轴蒸汽腔2422,轴蒸汽腔2422与进气口2421连通,螺旋推进叶片243中空设置从而形成叶片蒸汽腔2431,叶片蒸汽腔2431与轴蒸汽腔2422连通。

46.加热器主体21外安装有一个密封罩25,密封罩25罩设于推进电机外,从而在推进电机、推进轴242的端部外形成密封的腔室,密封罩25上连接有推进轴蒸汽管251和推进轴排水管252,蒸汽通过进气口2421进入轴蒸汽腔2422,并进一步进入叶片蒸汽腔2431,从而与推进腔23内溶液进行换热。

47.加热器主体21靠近远离密封罩25的一端的上表面开设有与推进腔23连通的液体

进口26。远离密封罩25的一端开设有液体出口27,液体出口27位于推进腔23的底面上,液体进口26上安装有用于排出推进腔23内溶液的排液管道28。

48.如图5所示,隔板连续结晶器3包括结晶槽4以及设置于结晶槽4内的冷却隔板组、结晶搅拌机构6。

49.结晶槽4的两端分别设有进液口41和母液出口42,母液出口42通过管道与连续离心机7连接。排液管道28远离液体进口26的一端位于隔板57连接结晶器的进液口41处,从而将加热后排出的液体加入结晶槽4。

50.如图1和图5所示,冷却隔板组包括两个进液管道51、两个出液管道52、一组靠近螺旋连续加热器2的循环水降温隔板组53以及一组远离螺旋连续加热器2的盐水降温隔板组54。

51.循环水降温隔板组53以及盐水降温隔板组54均包括第一隔板组55和第二隔板组56。

52.第一隔板组55和第二隔板组56均包括多个隔板57,循环水降温隔板组53内的第一隔板组55和第二隔板组56的隔板57沿结晶槽4的长度方向交替分布,盐水降温隔板组54内的第一隔板组55和第二隔板组56的隔板57沿结晶槽4的长度方向交替分布。

53.如图5和图6所示,隔板57均通过螺栓可拆卸固定设置于结晶槽4中,隔板57竖直设置且沿结晶槽4长度方向间隔分布,隔板57底端与结晶槽4的槽底具有间隙且隔板57侧壁开设沿结晶槽4长度方向的通孔58,通孔58向下贯穿隔板57底面,隔板57上表面开设有隔板进液口571、隔板出液口572,隔板进液口571和隔板出液口572沿结晶槽4宽度方向分布,隔板57内部开设有介质通道573,隔板进液口571、隔板出液口572与介质通道573的两端连通。

54.第一隔板组55内前一隔板57的进液口41通过介质管道59与后一隔板57的出液口连接,第二隔板组56内前一隔板57的出液口通过介质管道59与后一隔板57的进液口41连接,第一隔板组55和第二隔板组56的第一块隔板57的进液口41均与进液管道51连接,第一隔板组55和第二隔板组56的第一块隔板57的出液口均与出液管道52连接。

55.通过上述连接方法,使得相邻的隔板57之间的介质管道59与隔板57呈蛇形设置。

56.其中,两个进液管道51与循环水降温隔板组53、盐水降温隔板组54一一对应,与循环水降温隔板组53对应的为循环水进管,与盐水降温隔板组54对应的为盐水进管,两个出液管道52与循环水降温隔板组53、盐水降温隔板组54一一对应,与循环水降温隔板组53对应的为循环水出管,与盐水降温隔板组54对应的为盐水出管。

57.如图5和图6所示,结晶搅拌机构6包括搅拌电机61、搅拌轴62以及螺旋搅拌叶片63,搅拌电机61固定安装在结晶槽4的一端,搅拌轴62位于结晶槽4中且沿结晶槽4长度方向依次穿过隔板57与结晶槽4槽底之间的间隙,搅拌轴62的一端伸出结晶槽4的一端壁,并且与搅拌电机61的输出轴连接,螺旋搅拌叶片63固定在搅拌轴62上且设有多组,多组螺旋搅拌叶片63沿搅拌轴62长度方向分布,每组螺旋搅拌叶片63均位于两个相邻的隔板57之间。

58.本技术一种氯化铵连续洗涤装置的使用原理为:

59.使用时,通过传送带将氯化铵固体垂直投料进入进料仓1,该氯化铵固体主要成分为:草铵膦含量为4.32%,氯化铵86.7%,水分5.4%。

60.打开加水阀门14,从加水管13向加料仓1内部通水,进水速度控制在320kg/h,利用进料搅拌组件16对盐和水进行搅拌,使物料溶解,然后打开15,溶液通过落料口12、液体进

口26进入螺旋连续加热器2内的推进腔23,通过推进组件24带动溶液向液体出口27方向移动,移动中,溶液在螺旋推进叶片243的作用下一边翻滚、一边移动,并且通过夹套22、轴蒸汽腔2422、叶片蒸汽腔2431内的蒸汽对溶液进行加热,加热至90℃。

61.从液体出口27排出的液体从进液口41进入结晶槽4,结晶槽4内的溶液通过结晶搅拌机构6进行输送和搅拌,隔板57内的冷却介质通过隔板57与溶液进行换热,使得溶液冷却,冷却时,溶液中的氯化铵结晶析出,然后将带有氯化铵结晶的溶液通入连续离心机离心7,得到氯化铵母液以及纯度较高的氯化铵固体。

62.结晶槽4中利用循环水降温隔板组53将前段混合物料初步冷却至55℃,再利用盐水降温隔板组54将后段混合物料降温至10℃以下。

63.连续离心机将降温后的盐水混合物离心分离,母液管道得到343kg/h的氯化铵母液,由氯化铵出料口得到377kg/h的湿品氯化铵,经检测草铵膦含量为0.01%,水分为7.8%,氯化铵含量为88.61%。烘干后即为合格副产氯化铵。整体的冷却效果好,产物中草铵膦含量较低,生产效率佳。

64.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。