1.本发明属于金属材料表面涂层技术领域,具体涉及一种连续梯度高耐磨金属基陶瓷涂层的制备方法。

背景技术:

2.在实际生产中,机械产品往往从表面发生磨损失效,造成巨大经济损失,表面强化技术是解决此类问题的最有效手段。与传统的表面涂层技术相比,激光熔覆技术具有如下的特点:通过可控的高能密度激光束将熔覆材料熔化于基材表面,使之冶金结合成具有良好综合力学性能的复合涂层;冷却速度非常快;加热速度快,工件畸变小,涂层稀释率能通过对激光的输入能量的控制保持在最低的程度;可精准地选择熔覆区域,原料耗损少,性价比相对较高;通过调节激光束的位置距离,能够加工平常不易接近的区域,实现熔覆工艺过程的自动化;适用范围广,降低成本、提高效益,节约贵重稀有金属材料的使用。因此,激光熔覆技术的发展一直备受关注和重视,已展现出良好的应用前景。

3.在一些极端苛刻的摩擦工况下,简单的激光熔覆金属涂层难以满足服役要求。陶瓷颗粒增强金属基复合涂层逐渐成为国内外学者关注的热点,陶瓷颗粒增强金属基复合涂层兼具金属和陶瓷的优点,具有高强度、高硬度、高耐磨性等优异特性,已被广泛应用于机械、电子、航空航天、石油化工等工业领域。其中wc是使用较为广泛的硬质颗粒,但大量添加wc等硬质相颗粒容易形成裂纹扩展路径,加剧裂纹的产生。

4.目前,在熔覆过程中高能激光束造成陶瓷颗粒高温烧损是影响其广泛应用的重要原因, 烧损后的陶瓷颗粒难以保存原有的强化特性,导致陶瓷增强金属基涂层失去其使用优势,以此,减轻或防止陶瓷颗粒烧损是金属基陶瓷涂层必须面临的严重问题。

技术实现要素:

5.本发明的目的在于针对上述的问题,提供一种连续梯度高耐磨金属基陶瓷涂层的制备方法,以解决和改善上述的问题。

6.一种连续梯度高耐磨金属基陶瓷涂层的制备方法,其特征在于,包括以下步骤:

①

采用激光熔覆技术在金属材料表面制备金属基复合涂层,借助于熔池尾部喷入法,在熔池凝固前瞬态将陶瓷颗粒注入金属基复合涂层,形成由表及里呈梯度分布的陶瓷颗粒。

7.②

激光熔覆完成后,等基体表面熔覆层自然冷却后,进行着色探伤,检查是否有气孔和裂纹等缺陷,在进行机加工。

8.本发明进一步改进在于:步骤

①

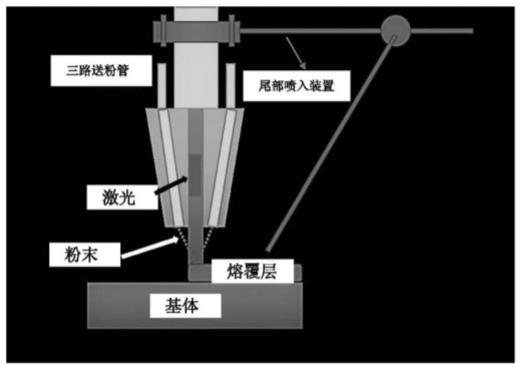

中所述的熔池尾部喷入法,出粉端固定在激光熔覆头上随着熔池同步移动,送粉端接通双通送粉器,根据熔池温度场的变化,适时尾部喷入陶瓷颗粒。

9.本发明进一步改进在于:激光焦点光斑大小为φ2.0~2.5mm,熔覆头送粉嘴为三路同轴送粉嘴。

10.本发明进一步改进在于:三路同轴送粉嘴的工作距离为17~20mm,输出功率为1500~3800kw,运动速度为200~300mm/s。

11.本发明进一步改进在于:尾部喷入陶瓷颗粒的送粉量为10~30g/min,送粉气流量6l/min。

12.本发明的进一步改进在于:产品的检测要求无气孔、裂纹、剥落等缺陷。

13.本发明提供的一种连续梯度高耐磨金属基陶瓷涂层的制备方法,具有以下突出特点:采用本发明方法在金属材料上进行激光熔覆制备的陶瓷金属基涂层,其表面平整度高,无裂纹气孔等缺陷,晶粒细小,厚度均匀,与基体呈良好的冶金结合,硬度高,耐磨性好,碳化钨在涂层表面分布均匀,可以有效的增加零部件的使用寿命,并且该工艺周期短,材料浪费少,具有广泛的应用效益。

附图说明

14.图1为本发明中的尾部喷入装置工作机理示意图。

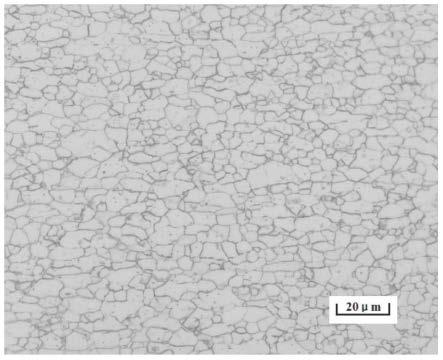

15.图2为本发明工艺完成后连续梯度熔覆层截面示意图。

16.具体实施方式:下面对本发明的具体实施方式进行描述,以便于本领域的技术人员理解本发明,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附权利要求限定和确定的本发明的精神范围内,一切利用本发明构思的发明均在保护之列。

17.根据本技术的实施例1,本方案的连续梯度高耐磨金属基陶瓷涂层的制备方法,包括:s1.金属基体选用304钢板,陶瓷金属基粉末选用wc/ni基合金粉末,对基体与合金粉末进行预处理,其具体包括:将304钢板待熔覆区域用400~800目的砂纸或用砂轮机对304钢板进行除锈,并将304钢板置于超声波中采用酒精清洗20min,去污,干燥;激光熔覆材料为wc/ni基合金粉末,其粒度为30~125μm,用行星式球磨机混粉70min,混合均匀的镍基碳化钨合金粉末置于真空干燥箱中干燥,干燥温度为120℃,时间为1.5h。

18.s2.将预处理后的304钢板放置于设定好的坐标系内;s3.将自制的尾部注射工具固定于激光熔覆设备的熔覆头上方;其中自制的尾部注射工具是用两根实心钢棒通过紧固装置连接并且可以更换两根钢棒的夹角,夹角活动范围为10~80

°

,设定夹角为40

°

。

19.s4.根据熔池的温度场设定尾部注射送粉口与激光熔覆头的距离;其中,通过模拟软件计算该熔池的温度场变化并控制距离,待温度在800℃时开始尾部注射。

20.s5.设定304钢板的扫描路径、扫描区域和熔覆速度;其中,扫描路径为一直线,扫描区域为距板端10~50mm内。

21.s6.将wc/ni基合金粉末倒入送粉器中,设定激光功率,根据扫描路径、扫描区域和

熔覆速度对304钢板表面进行激光熔覆,形成连续梯度的ni基/wc复合涂层;采用同轴送粉的方式,将熔化的wc/ni基合金粉末送入熔池,自然冷却,凝固。

22.激光功率为1.5kw,扫描线速度为200mm/s,光斑直径为2mm,送粉速率为0.7r/min,送粉气和保护气流量为10l/min,送粉气与保护气均为氩气。

23.s7. 激光熔覆完成后,等基体表面熔覆层自然冷却后,进行着色探伤,并对形成的连续梯度ni基/wc复合涂层进行抛光处理,得到满足要求的连续梯度涂层。

24.根据本技术的实施例2,其包括:s1.实验基材为45#钢板,用600目的砂纸打磨待熔覆区域,用超声清洗20min,吹风机吹干。

25.激光熔覆材料为wc/ni基合金粉末,其粒度为65~150μm,将合金粉末放入真空干燥箱内,温度为100℃,时间为1.5h。

26.s2.将上述处理好的45#钢板摆放在设定好的坐标系内。

27.根据熔池温度场设定熔覆头与尾部注射装置距离为50mm,尾部注射装置夹角为30

°

。

28.s3.将上述处理后的wc/ni基合金粉末倒入送粉器内,在45#钢板表面指定位置进行激光熔覆,形成连续梯度涂层。

29.采用同轴送粉的方式,将ni基合金粉末通过同轴送粉方式利用激光束熔融,同时尾部注射装置在涂层上方注入wc粉末,自然冷却,凝固。

30.激光功率为1.8kw,扫描线速度为25mm/s,光斑直径为2mm,送粉速率为0.8r/min,送粉气和保护气均为氩气。

31.本发明的具体特点如下(1)本发明在激光熔覆设备上增加尾部注射装置,制备的涂层依然符合激光熔覆涂层的特点,表面无气孔裂纹等缺陷,厚度均匀,与基体呈冶金结合。

32.(2)该连续梯度涂层的平均硬度(1513hv)是304基体平均硬度(266hv)的5.69倍。

33.(3)该连续梯度涂层很大程度上解决了涂层内部碳化钨分布不均的问题,增加了金属材料表面的硬度、耐磨性,增加了零部件的使用寿命。

34.(4)工艺周期短,材料浪费少。

35.以上仅为本发明的较佳实施例,但并不限制在本发明的专利范围,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。