1.本实用新型涉及拉丝模具技术领域,尤其涉及一种能减少铜粉的拉丝用特种模具。

背景技术:

2.在电缆的生产中常常需要用到铜丝,铜丝指的是由热轧铜棒不退火拉制而成的丝,尺寸较小的丝可能要求中间退火;

3.在铜丝的生产中,需要用到拉丝模具对铜丝进行拉丝定型,现有技术中,铜丝在拉制过程中,金属模具和铜导体发生摩擦产生的大量的热量,造成铜丝不易快速定型,并损坏铜丝表面的质地,造成大量铜粉的产生,降低了铜材的利用率,因此,本实用新型提出一种能减少铜粉的拉丝用特种模具以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本实用新型提出一种能减少铜粉的拉丝用特种模具,该能减少铜粉的拉丝用特种模具使铜丝在拉制过程中金属模具和铜导体发生摩擦产生的热量减少,将铜导体表面保持一定的冷状态使铜粉不容易产生,有效的提高了铜材的利用率。

5.为实现本实用新型的目的,本实用新型通过以下技术方案实现:一种能减少铜粉的拉丝用特种模具,包括模具体、导液管和出液管,所述模具体内部的中间位置处设有拉丝孔,且模具体的内部设有冷却槽,所述冷却槽至少设有六组,且六组所述冷却槽围绕所述拉丝孔的圆心等夹角设置,相邻两组所述冷却槽之间均连通有连通流道,且左端的所述冷却槽和左下端的所述冷却槽之间互不连通;

6.左端的所述冷却槽的外侧连通有进液流道,且进液流道连通出模具体并与所述导液管连接,左下端的所述冷却槽的外侧连通有出液流道,且出液流道连通出模具体并与所述出液管连接,所述冷却槽的内壁上设有散热鳍,且散热鳍设有多组。

7.进一步改进在于:所述模具体前侧的中间位置处设有加强块,所述加强块与所述模具体一体成型,且加强块内部的中间位置处设有导角孔,所述导角孔与所述拉丝孔连通。

8.进一步改进在于:所述导液管的输入端连接冷却液池的输出端,所述出液管连接冷却液池的循环输入端。

9.进一步改进在于:所述模具体顶部的后方设有支撑杆,且支撑杆上设有弧形安装片,所述弧形安装片上的中间位置处设有电动伸缩杆,且电动伸缩杆的输出端通过调节部安装有吹气部。

10.进一步改进在于:所述调节部包括安装球和轴板,所述轴板设有两组,且两组所述轴板分别转动安装在安装球的两侧,所述吹气部设在两组所述轴板之间,且一组所述轴板上设有马达,所述马达的输出端与安装球连接。

11.进一步改进在于:所述吹气部包括接头管和插入管,所述接头管固定在两组所述轴板之间,所述插入管连通在接头管的下方,所述插入管与所述拉丝孔相适配。

12.进一步改进在于:所述接头管上连接有导气管,且导气管的输入端连接气泵的输出端。

13.本实用新型的有益效果为:

14.1、本实用新型在模具体内设置冷却槽,并通过连通流道相互连通,在冷却槽内进行冷却液的循环,带走热量,使铜丝在拉制过程中金属模具和铜导体发生摩擦产生的热量减少,将铜导体表面保持一定的冷状态使铜粉不容易产生,有效的提高了铜材的利用率,且每个冷却槽内均设置散热鳍,增加和冷却液的接触面积,优化疏散热量的效果。

15.2、本实用新型通过电动伸缩杆降下安装球,配合轴板旋转,使得接头管和插入管旋转,将插入管插入拉丝孔的内部,通过导气管提供吹力,有利于对拉丝孔内部进行清理,保证模具体后续的拉丝效果。

附图说明

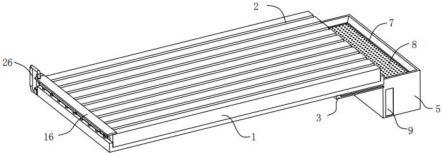

16.图1为本实用新型的主视图;

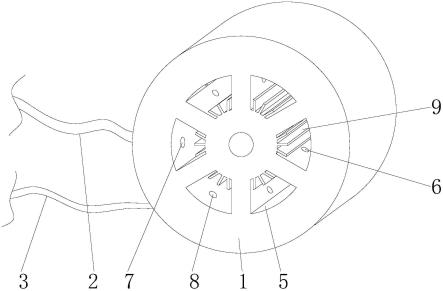

17.图2为本实用新型的剖视示意图;

18.图3为本实用新型的剖面示意图;

19.图4为本实用新型的背面示意图;

20.图5为本实用新型的调节部、吹气部示意图。

21.其中:1、模具体;2、导液管;3、出液管;4、拉丝孔;5、冷却槽;6、连通流道;7、进液流道;8、出液流道;9、散热鳍;10、加强块;11、导角孔;12、支撑杆;13、弧形安装片;14、电动伸缩杆;15、安装球;16、轴板;17、马达;18、接头管;19、插入管;20、导气管。

具体实施方式

22.为了加深对本实用新型的理解,下面将结合实施例对本实用新型做进一步详述,本实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

23.实施例一

24.根据图1、2、3所示,本实施例提出了一种能减少铜粉的拉丝用特种模具,包括模具体1、导液管2和出液管3,所述模具体1内部的中间位置处设有拉丝孔4,且模具体1的内部设有冷却槽5,所述冷却槽5至少设有六组,且六组所述冷却槽5围绕所述拉丝孔4的圆心等夹角设置,相邻两组所述冷却槽5之间均连通有连通流道6,且左端的所述冷却槽5和左下端的所述冷却槽5之间互不连通;

25.左端的所述冷却槽5的外侧连通有进液流道7,且进液流道7连通出模具体1并与所述导液管2连接,左下端的所述冷却槽5的外侧连通有出液流道8,且出液流道8连通出模具体1并与所述出液管3连接,所述冷却槽5的内壁上设有散热鳍9,且散热鳍9设有多组。使用时,利用导液管2配合进液流道7将冷却液导入冷却槽5内,通过连通流道6相互连通多个冷却槽5,然后通过出液流道8和出液管3排出,进行冷却液的循环,带走热量,使铜丝在拉制过程中金属模具和铜导体发生摩擦产生的热量减少,将铜导体表面保持一定的冷状态使铜粉不容易产生,在疏导热量的过程中,通过每个冷却槽5内的散热鳍9,增加和冷却液的接触面积,优化疏散热量的效果。

26.所述模具体1前侧的中间位置处设有加强块10,所述加强块10与所述模具体1一体

成型,且加强块10内部的中间位置处设有导角孔11,所述导角孔11与所述拉丝孔4连通。导角孔11用于在对铜导体拉丝的时候将铜导体导向进入拉丝孔的内部。

27.所述导液管2的输入端连接冷却液池的输出端,所述出液管3连接冷却液池的循环输入端。使用时,利用导液管2连接冷却液池,配合进液流道7将冷却液导入冷却槽5内,通过连通流道6相互连通多个冷却槽5,然后通过出液流道8和出液管3排出至冷却液池,进行冷却液的循环,带走热量。

28.实施例二

29.根据图1、2、3、4、5所示,本实施例提出了一种能减少铜粉的拉丝用特种模具,包括模具体1、导液管2和出液管3,所述模具体1内部的中间位置处设有拉丝孔4,且模具体1的内部设有冷却槽5,所述冷却槽5至少设有六组,且六组所述冷却槽5围绕所述拉丝孔4的圆心等夹角设置,相邻两组所述冷却槽5之间均连通有连通流道6,且左端的所述冷却槽5和左下端的所述冷却槽5之间互不连通;

30.左端的所述冷却槽5的外侧连通有进液流道7,且进液流道7连通出模具体1并与所述导液管2连接,左下端的所述冷却槽5的外侧连通有出液流道8,且出液流道8连通出模具体1并与所述出液管3连接,所述冷却槽5的内壁上设有散热鳍9,且散热鳍9设有多组。使用时,利用导液管2配合进液流道7将冷却液导入冷却槽5内,通过连通流道6相互连通多个冷却槽5,然后通过出液流道8和出液管3排出,进行冷却液的循环,带走热量,使铜丝在拉制过程中金属模具和铜导体发生摩擦产生的热量减少,将铜导体表面保持一定的冷状态使铜粉不容易产生,在疏导热量的过程中,通过每个冷却槽5内的散热鳍9,增加和冷却液的接触面积,优化疏散热量的效果。

31.所述模具体1顶部的后方设有支撑杆12,且支撑杆12上设有弧形安装片13,所述弧形安装片13上的中间位置处设有电动伸缩杆14,且电动伸缩杆14的输出端通过调节部安装有吹气部。所述调节部包括安装球15和轴板16,所述轴板16设有两组,且两组所述轴板16分别转动安装在安装球15的两侧,所述吹气部设在两组所述轴板16之间,且一组所述轴板16上设有马达17,所述马达17的输出端与安装球15连接。所述吹气部包括接头管18和插入管19,所述接头管18固定在两组所述轴板16之间,所述插入管19连通在接头管18的下方,所述插入管19与所述拉丝孔4相适配。所述接头管18上连接有导气管20,且导气管20的输入端连接气泵的输出端。不使用的时候,电动伸缩杆14降下安装球15,马达17带动轴板16旋转,使得接头管18和插入管19旋转,将插入管19插入拉丝孔4的内部,将导气管20连接气泵产生吹力,对拉丝孔4内部进行吹气清理,保证模具体1后续的拉丝效果。

32.该能减少铜粉的拉丝用特种模具在模具体1内设置冷却槽5,并通过连通流道6相互连通,利用导液管2配合进液流道7将冷却液导入冷却槽5内,然后通过出液流道8和出液管3排出,进行冷却液的循环,带走热量,使铜丝在拉制过程中金属模具和铜导体发生摩擦产生的热量减少,将铜导体表面保持一定的冷状态使铜粉不容易产生,有效的提高了铜材的利用率,且每个冷却槽5内均设置散热鳍9,增加和冷却液的接触面积,优化疏散热量的效果。同时,在模具体1后方设置弧形安装片13,在不使用的时候,通过电动伸缩杆14降下安装球15,通过马达17带动轴板16旋转,使得接头管18和插入管19旋转,将插入管19插入拉丝孔4的内部,通过导气管20连接气泵产生吹力,有利于对拉丝孔4内部进行清理,保证模具体1后续的拉丝效果。

33.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。