1.本发明属于制浆造纸技术领域,具体涉及一种玉米秸秆纸浆及其制备方法。

背景技术:

2.造纸纤维原料的严重短缺,已成为制约我国造纸工业可持续发展的主要瓶颈。2017年4月中央发布了《关于禁止洋垃圾入境推进固体废物进口管理制度改革实施方案》,明确规定从2017年底起我国将禁止进口未经分选的废纸。该《方案》的实施,短期内可能对部分以进口废纸为主要原料制浆造纸企业的生产带来较大的冲击,从长远来看,也为相关企业采用清洁制浆创新技术,科学合理地利用国内丰富的农业秸秆类非木纤维原料提供了重大机遇。

3.我国是农业大国,全国产生的秸秆理论资源量约为8.4亿吨,可收集资源量约为7亿吨,其中可用作制浆原料的玉米秸约2.73亿吨、稻草约2.11亿吨、麦秸约1.54亿吨及棉秆约2600万吨。由于目前我国这些秸秆类原料绝大部分没有得到有效利用,造成每年夏收和秋冬之际,农民不得不在田间地头对秸秆进行焚烧处理,不仅造成了资源浪费,而且产生的大量浓重烟雾,既污染环境,又容易引发火灾和交通事故,严重威胁着民众的生命财产安全。因此,如何有效利用当地巨量的玉米秸秆废弃物,成为各地政府面临急需解决的巨大难题。事实上,我国在使用农业秸秆类非木纤维原料制浆造纸历史悠久,具有丰富的造纸经验。

4.上世纪九十年代初,非木浆产量最高时曾占原生纸浆产量的84%和总用浆量的57%。但由于当时大多数非木浆厂规模都较小,且都采用的是传统的化学法制浆,制浆废液污染负荷大,难以进行有效处理,大量的小浆厂废液不加处理就任意排放,给环境造成了严重的危害,国家只能将这些污染严重的浆厂进行关停。然而,利用好非木纤维原料制浆是缓解我国造纸行业纤维原料短缺的最为有效的途径之一。要科学合理利用非木纤维,实施清洁生产新工艺,提高节能减排和综合利用水平、提高非木纤维制浆造纸质量,对缓解国内纤维资源供需矛盾和对进口木材纤维和废纸的依赖,优化造纸原料结构具有重要作用。

5.专利申请《一种玉米秸秆常压制备高得率瓦楞原纸用浆的方法》公开号cn106801356a,将玉米秸秆送入粉碎机,先利用离心机将粉碎的秸秆送入高速振动筛,再借助旋风分离机,使得皮与髓分离,得到玉米秸秆皮原料。将玉米秸秆皮原料在naoh溶液中浸渍。将经过浸渍的玉米秸秆皮原料用双棍磨磨解,得到高得率瓦楞原纸用浆。

6.由于皮和髓很难实现真正的分离,所以在制浆工业中,玉米秸秆基本上是采用不需要皮髓分离的化学法制浆(如烧碱蒽醌法等),但因髓中含有一些糖类物质及蛋白质,蒸煮废液糖含量较高、粘度较高,致使生产效率低,生产成本提高,也不利于后续碱回收处理;并且髓的存在将增加制浆漂白工序所用的药液量,同时制得的秸秆浆由于含有较多的细小髓组分,导致成纸强度低及纸浆滤水较差。去髓后的玉米秸秆皮化学制浆的得率较低,但纸浆的质量较好,可以生产较好的文化用纸等。如果生产质量较低的瓦楞纸或箱板纸时,可以不采用化学法来制浆。

7.申请专利《一种玉米秸秆全秆化学机械法制浆工艺》cn110080027a,以玉米秸秆全秆为原料的化学机械法清洁制浆工艺,首先将切断后的玉米秸秆进行热水预抽提,固液分离后,对秸秆采用双螺杆挤碾机进行挤碾处理并洗涤,洗后秸秆采用强氧化钠进行预浸渍处理后再进行三段高浓常压磨浆得到高得率、高强度的化学机械浆。程合丽等人则用热水提取半纤维素后,采用烧碱-蒽醌法对玉米秸秆进行制浆,制浆条件是用碱量12%(naoh计),蒽醌用量0.05%,液比1:4,最高温度150℃,升温时间2h,保温时间1h。但纸浆效果较未经提取的玉米秸秆浆差,没有实现皮髓分离,采用的是化学法制浆,制得的纸浆质量和得率低,废液也很难处理,用水量大。

8.以除髓玉米秸秆为原料采用亚铵法制浆工艺。制浆的最佳工艺条件是:最高温度165℃,保温时间2.5h,液比1:6,亚铵用量20%,蒽醌用量0.05%,亚硫酸钾用量2%,氧化镁用量3%。在优化条件下制得纸浆各项指标为:粗浆得率58.93%,白度42.5%iso,高锰酸钾值8.96。该技术化学品种类和用量都太多,黑液污染负荷大,纸浆得率较低。

9.利用naoh在较温和的温度条件下从玉米秸秆原料中预提取出了半纤维素,然后采用naoh-aq法对提取过半纤维素的玉米秸秆进行了制浆实验。同样也有采用碱性亚钠法对除髓玉米秸秆进行制浆。该技术的纸浆得率和质量较低,用水量大。

技术实现要素:

10.本发明提供一种玉米秸秆纸浆及其制备方法,使皮髓实现真正分离,降低污染负荷和生产成本并提高纸浆得率和质量,以替代部分废纸浆来抄造包装用纸。

11.本发明采取的技术方案是:包括下列步骤:

12.(1)、玉米秸秆散包、干法筛选和除尘

13.将打包密实的玉米秸秆捆由链板输送机送到投料装置,经投料口进入转动的散包除渣滚筒内,提料板把秸秆捆原料提到一定高度后下落(自由落体),撞在螺旋带、提料板及桶体内壁上,同时秸秆原料由螺旋带输送地向前位移;连续重复该过程,秸秆原料经捆摔、压、砸、挤、戳、撕等作用,使坚实的秸秆捆被支解开来,从而夹在秸秆间的砂石、尘土、杂物等硬质颗粒杂质经除渣孔被分离出来,掉落入底部的收集皮带输送机,由皮带输送机输送至杂物收集池,被松散的秸秆经散包筛选除渣机的端口出来平铺在拣选输送机上,经人工拣选后得到筛选后的秸秆,送往切草或撕碎系统,转动时秸秆产生的粉尘,由散包除尘一体机机罩上管道连接的除尘装置进行收集除尘,保证现场生产环境干净;

14.筛筒直径为2~3m,筛孔直径为45mm~10mm,可以根据处理原料的不同,分布有不同大小的圆形筛孔;处理能力为300~550t/d,秸秆含水量15~30%;

15.(2)、切短或撕碎

16.筛选后的秸秆原料通过磁选、筛选把金属分选后从切草机或单轴撕碎机的进料斗进入工作腔,在送料装置的推送作用下进入辊刀或单轴撕碎的切断或撕碎位置,把秸秆切短或撕碎成尺寸大小均匀,长度30~50mm的料片,合格料片通过筛料装置被排出切草机或撕碎机,从而得到切短或撕碎后的料片;

17.(3)、洗涤或喷淋

18.秸秆经步骤(2)处理后,经过洗涤及脱水工序或喷淋完成对秸秆的生产预处理,去除秸秆表面的杂质重物(砂石、尘土等)和均衡秸秆的水分,或对秸秆进行喷淋处理使秸秆

原料保持一定的水分含量,原料水分含量为20~45%,从而有利于后续的揉搓使秸秆皮和髓达到最佳的分离状态以及部分叶子被揉搓成细小颗粒以便于后续的筛选去除髓叶;

19.(4)、皮髓分离

20.将经步骤(3)洗涤或喷淋后的料片再送入双螺杆挤压揉搓机,使皮和髓得到了真正分离,部分叶子被揉搓成细小颗粒;

21.揉搓机的螺旋开槽口径为8~32mm,口径组合可以根据原料水份的含量和皮髓的分离效果进行调整;

22.口径组合为30-25-20mm,出料干度为25~30%时,髓叶的去除率为65~70%;

23.口径组合为24-22-20mm,出料干度为30~35%时,髓叶的去除率为70~75%;

24.口径组合为20-18-16mm,出料干度为35~40%时,髓叶的去除率为75~80%;

25.口径组合为20-18-14mm,出料干度为40~45%时,髓叶的去除率为80~85%;

26.口径组合为18-14-10mm,出料干度为45~50%时,髓叶的去除率为85~90%;

27.(5)、髓叶筛除

28.经皮髓分离后的秸秆原料通过皮带输送进入除髓机、斜筛或振动筛进行除髓,除髓后的秸秆原料通过出口端进入后续的制浆工序;

29.(6)、挤压疏解分丝

30.将除髓后的秸秆原料采用水力洗涤机进行清洗,水洗脱水后经过预浸器加入一定量的化学药液充分混匀后送入汽蒸仓,在105℃的蒸汽下进行预汽蒸:时间为10~20min,汽蒸后的原料采用双螺旋挤压疏解机tspi进行挤压疏解,并在疏解机tspi内加入浸渍化学药液:1~4%的naoh和、或茶皂素药液,将药液和原料充分混合均匀后送入三段斜管螺旋和、或反应仓进行化学浸渍反应,反应时间为30~60min,反应温度为85~100℃,化学浸渍反应完成后,物料再一次采用tspi疏解机进行挤压疏解和加入药液:1~4%的naoh和、或茶皂素药液,后送入三段斜管螺旋和、或反应仓进行第二次的化学浸渍反应,反应时间为30~60min,反应温度为85~100℃;

31.(7)、磨浆

32.秸秆物料通过缓冲仓的出料螺旋均匀的向高浓磨浆机喂料,高浓磨浆机中的秸秆料经过高浓25~30%和磨片的磨解作用而得到理想的纤维浆料;

33.高浓磨浆后的秸秆浆加水稀释至10~12%浓度,通过中浓泵送往单螺旋压榨机进行挤压脱水,压榨去除浆料中残余化学药品和木素、果胶以及一些抽出物,压榨后的浆料送入稀释螺旋,通过加水稀释为5%的浓度浆料落入低浓磨前槽,或压榨后的浆料直接进入第二段高浓磨浆;

34.从低浓磨前槽出来的浆料以4~5%的浓度送入一段低浓双盘磨磨浆机,在经过低浓磨浆后的纤维束继续分丝帚化,然后送入筛选槽;

35.(8)、筛选和浓缩

36.磨浆后的浆料经过消潜后稀释至约2%的浓度后由压力筛喂料泵送往压力筛筛选,筛缝大小0.15~0.25mm,压力筛对纤维进行高效率分级,通过筛缝的合格良浆去多圆盘浓缩机浓缩,尾浆经管道送往低浓磨前槽,由低浓磨进行再磨处理,良浆浓缩至10~12%的浓度冲落进入底部破碎螺旋,破碎螺旋将块状的浆料打碎并输送落入中浓立管,经过稀释水调浓后由中浓泵送入贮浆塔储存,最终贮浆塔内的浆料由浆塔底部搅拌器和稀释水调浓

后,通过浆泵送往纸机配浆池用于造纸。

37.本发明的有益效果:

38.本发明茶皂素为多功能代碱剂,采用纳米氧化钛(tio2)作为化学催化载体,对天然植物类表面活性剂茶皂素进行改性,产生高催化效率,使反应速度增高两个数量级,可快速去除棉杆等原料上的木素、果胶等物质,在低碱条件下完成制浆。

39.与传统的烧碱制浆工艺比较,茶皂素多功能代碱剂的突出优点是:

40.1、减少了烧碱和其他化学助剂的用量;2、可明显缩短工艺流程,节水、节电、节汽、节省时间;3、可有效保护植物纤维,减少纤维的损伤,提高纸浆的质量;4、工艺简单,方便操作;5、减少废水排放,降低废水处理费用和硬度;6、降低了生产成本,改善了生产环境。

41.所生产纸张的质量指标:

42.替代50%国内废纸浆生产瓦楞纸时,纸张的耐破指数为1.9~2.0kpa

·

m2/g,裂断长为3.45~3.7km,环压指数为6.5~7.0n

·

m/g,松厚度为1.59~1.65cm3/g。

43.替代50%国内废纸浆生产箱板纸时,纸张的耐破指数为2.5~2.6kpa

·

m2/g,裂断长为4.4~4.7km,环压指数为8.2~8.8n

·

m/g,松厚度为1.59~1.62cm3/g。

44.本发明由于实现了皮髓的真正分离,因而显著减少了化学品的用量及提高了最终成浆的质量;由于采用了非化学法的制浆工艺,因此,减少了污染负荷,节省了设备投资;而且也降低了生产成本。

附图说明

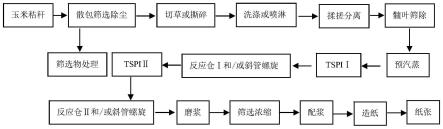

45.图1是本发明的流程图。

具体实施方式

46.实施例1

47.包括下列步骤:

48.(1)、玉米秸秆散包、干法筛选和除尘

49.将打包密实的玉米秸秆捆由链板输送机送到投料装置,经投料口进入转动的散包除渣滚筒内,提料板把秸秆捆原料提到一定高度后下落(自由落体),撞在螺旋带、提料板及桶体内壁上,同时秸秆原料由螺旋带输送地向前位移;连续重复该过程,秸秆原料捆经摔、压、砸、挤、戳、撕等作用,使坚实的秸秆捆被支解开来,从而夹在秸秆间的砂石、尘土、杂物等硬质颗粒杂质经除渣孔被分离出来,掉落入底部的收集皮带输送机,由皮带输送机输送至杂物收集池,被松散的秸秆经散包筛选除渣机的端口出来平铺在拣选输送机上,经人工拣选后得到筛选后的秸秆,送往切草或撕碎系统,转动时秸秆产生的粉尘,由散包除尘一体机机罩上管道连接的除尘装置进行收集除尘,保证现场生产环境干净;

50.筛筒直径为2m,筛孔直径为45mm,可以根据处理原料的不同,分布有不同大小的圆形筛孔;处理能力为300t/d,秸秆含水量15%;

51.(2)、切短或撕碎

52.筛选后的秸秆原料通过磁选、筛选把金属分选后从切草机或单轴撕碎机的进料斗进入工作腔,在送料装置的推送作用下进入辊刀或单轴撕碎的切断或撕碎位置,把秸秆切短或撕碎成尺寸大小均匀,长度30mm的料片,合格料片通过筛料装置被排出切草机或撕碎

机,从而得到切短或撕碎后的料片;

53.(3)、洗涤或喷淋

54.秸秆经步骤(2)处理后,经过洗涤及脱水工序或喷淋完成对秸秆的生产预处理,去除秸秆表面的杂质重物(砂石、尘土等)和均衡秸秆的水分,或对秸秆进行喷淋处理使秸秆原料保持一定的水分含量,原料水分含量为20%,从而有利于后续的揉搓疏解使秸秆皮和髓达到最佳的分离状态以及部分叶子被揉搓成细小颗粒以便于后续的筛选去除髓叶;

55.(4)、皮髓分离

56.将经步骤(3)洗涤或喷淋后的料片再送入双螺杆挤压揉搓机,使皮和髓得到了真正分离,部分叶子被揉搓成细小颗粒;

57.揉搓机的螺旋开槽口径为8~32mm,口径组合可以根据原料水份的含量和皮髓的分离效果进行调整;

58.口径组合为30-25-20mm,出料干度为25~30%时,髓叶的去除率为65~70%;

59.口径组合为24-22-20mm,出料干度为30~35%时,髓叶的去除率为70~75%;

60.口径组合为20-18-16mm,出料干度为35~40%时,髓叶的去除率为75~80%;

61.口径组合为20-18-14mm,出料干度为40~45%时,髓叶的去除率为80~85%;

62.口径组合为18-14-10mm,出料干度为45~50%时,髓叶的去除率为85~90%;

63.(5)、髓叶筛除

64.经皮髓分离后的秸秆原料通过皮带输送进入除髓机、斜筛或振动筛进行除髓,除髓后的秸秆原料通过出口端进入后续的制浆工序;

65.(6)、挤压疏解分丝

66.将除髓后的秸秆原料采用水力洗涤机进行清洗,水洗脱水后经过预浸器加入一定量的化学药液充分混匀后送入汽蒸仓,在105℃的蒸汽下进行预汽蒸,时间为10min,汽蒸后的原料采用双螺旋挤压疏解机tspi进行挤压疏解,并在疏解机tspi内加入浸渍化学药液:1%的naoh,将药液和原料充分混合均匀后送入三段斜管螺旋和、或反应仓进行化学浸渍反应,反应时间为30min,反应温度为85℃,化学浸渍反应完成后,物料再一次采用tspi疏解机进行挤压疏解和加入药液:1%的naoh和/或茶皂素药液,后送入三段斜管螺旋和/或反应仓进行第二次的化学浸渍反应,反应时间为30min,反应温度为85℃;

67.所述茶皂素为多功能代碱剂,专利公告号是cn101736574b,为无尘粉体、无味、不燃,可与水以任何比例快速稀释的碱性制浆助剂,不含有naoh、apeo(烷基酚聚氧乙烯醚)等物质,使用时,可以直接加入,即可满足制浆工艺对化学助剂的各项技术要求,可(部分)代替原有制浆工艺中的naoh。

68.(7)、磨浆

69.秸秆物料通过缓冲仓的出料螺旋均匀的向高浓磨浆机喂料,高浓磨浆机中的秸秆料经过高浓25%和磨片的磨浆作用而得到理想的纤维浆料;

70.高浓磨浆后的秸秆浆加水稀释至10%浓度,通过中浓泵送往单螺旋压榨机进行挤压脱水,压榨去除浆料中残余化学药品和有机物等物质,压榨后的浆料送入稀释螺旋,通过加水稀释为5%的浓度浆料落入低浓磨前槽,或压榨后的浆料直接进入第二段高浓磨浆;

71.从低浓磨前槽出来的浆料以4%的浓度送入一段低浓双盘磨磨浆机,在经过低浓磨浆后的纤维束继续分丝帚化,然后送入筛选槽。

72.(8)、筛选和浓缩

73.磨浆后的浆料经过消潜后稀释至约2%的浓度后由压力筛喂料泵送往压力筛筛选,筛缝大小为0.15mm,压力筛对纤维进行高效率分级,通过筛缝的合格良浆去多圆盘浓缩机浓缩,尾浆经管道送往低浓磨前槽,由低浓磨进行再磨处理,良浆浓缩至10%的浓度冲落进入底部破碎螺旋,破碎螺旋将块状的浆料打碎并输送落入中浓立管,经过稀释水调浓后由中浓泵送入贮浆塔储存,最终贮浆塔内的浆料由浆塔底部搅拌器和稀释水调浓后,通过浆泵送往纸机配浆池用于造纸。

74.实施例2

75.包括下列步骤:

76.(1)、玉米秸秆散包、干法筛选和除尘

77.将打包密实的玉米秸秆捆由链板输送机送到投料装置,经投料口进入转动的散包除渣滚筒内,提料板把秸秆捆原料提到一定高度后下落(自由落体),撞在螺旋带、提料板及桶体内壁上,同时秸秆原料由螺旋带输送地向前位移;连续重复该过程,秸秆原料捆经摔、压、砸、挤、戳、撕等作用,使坚实的秸秆捆被支解开来,从而夹在秸秆间的砂石、尘土、杂物等硬质颗粒杂质经除渣孔被分离出来,掉落入底部的收集皮带输送机,由皮带输送机输送至杂物收集池,被松散的秸秆经散包筛选除渣机的端口出来平铺在拣选输送机上,经人工拣选后得到筛选后的秸秆,送往切草或撕碎系统,转动时秸秆产生的粉尘,由散包除尘一体机机罩上管道连接的除尘装置进行收集除尘,保证现场生产环境干净;

78.筛筒直径为2.5m,筛孔直径为25mm,可以根据处理原料的不同,分布有不同大小的圆形筛孔;处理能力为4000t/d,秸秆含水量22%;

79.(2)、切短或撕碎

80.筛选后的秸秆原料通过磁选、筛选把金属分选后从切草机或单轴撕碎机的进料斗进入工作腔,在送料装置的推送作用下进入辊刀或单轴撕碎的切断或撕碎位置,把秸秆切短或撕碎成尺寸大小均匀,长度40mm的料片,合格料片通过筛料装置被排出切草机或撕碎机,从而得到切短或撕碎后的料片;

81.(3)、洗涤或喷淋

82.秸秆经步骤(2)处理后,经过洗涤及脱水工序或喷淋完成对秸秆的生产预处理,去除秸秆表面的杂质重物(砂石、尘土等)和均衡秸秆的水分,或对秸秆进行喷淋处理使秸秆原料保持一定的水分含量,原料水分含量为35%,从而有利于后续的揉搓疏解使秸秆皮和髓达到最佳的分离状态以及部分叶子被揉搓成细小颗粒以便于后续的筛选去除髓叶;

83.(4)、皮髓分离

84.将经步骤(3)洗涤或喷淋后的料片再送入双螺杆挤压揉搓机,使皮和髓得到了真正分离,部分叶子被揉搓成细小颗粒;

85.揉搓机的螺旋开槽口径为8~32mm,口径组合可以根据原料水份的含量和皮髓的分离效果进行调整;

86.口径组合为30-25-20mm,出料干度为25~30%时,髓叶的去除率为65~70%;

87.口径组合为24-22-20mm,出料干度为30~35%时,髓叶的去除率为70~75%;

88.口径组合为20-18-16mm,出料干度为35~40%时,髓叶的去除率为75~80%;

89.口径组合为20-18-14mm,出料干度为40~45%时,髓叶的去除率为80~85%;

90.口径组合为18-14-10mm,出料干度为45~50%时,髓叶的去除率为85~90%;

91.(5)、髓叶筛除

92.经皮髓分离后的秸秆原料通过皮带输送进入除髓机、斜筛或振动筛进行除髓,除髓后的秸秆原料通过出口端进入后续的制浆工序;

93.(6)、挤压疏解分丝

94.将除髓后的秸秆原料采用水力洗涤机进行清洗,水洗脱水后经过预浸器加入一定量的化学药液充分混匀后送入汽蒸仓,在105℃的蒸汽下进行预汽蒸,时间为15min,汽蒸后的原料采用双螺旋挤压疏解机tspi进行挤压疏解,并在疏解机tspi内加入浸渍化学药液:2%的茶皂素药液,将药液和原料充分混合均匀后送入三段斜管螺旋和、或反应仓进行化学浸渍反应,反应时间为45min,反应温度为90℃,化学浸渍反应完成后,物料再一次采用tspi疏解机进行挤压疏解和加入药液:2%的naoh和、或茶皂素药液,后送入三段斜管螺旋和、或反应仓进行第二次的化学浸渍反应,反应时间为45min,反应温度为90℃;

95.所述茶皂素为多功能代碱剂,专利公告号是cn101736574b,为无尘粉体、无味、不燃,可与水以任何比例快速稀释的碱性制浆助剂,不含有naoh、apeo(烷基酚聚氧乙烯醚)等物质,使用时,可以直接加入,即可满足制浆工艺对化学助剂的各项技术要求,可(部分)代替原有制浆工艺中的naoh;

96.(7)、磨浆

97.秸秆物料通过缓冲仓的出料螺旋均匀的向高浓磨浆机喂料,高浓磨浆机中的秸秆料经过高浓27%和磨片的磨浆作用而得到理想的纤维浆料;

98.高浓磨浆后的秸秆浆加水稀释至11%浓度,通过中浓泵送往单螺旋压榨机进行挤压脱水,压榨去除浆料中残余化学药品和有机物等物质,压榨后的浆料送入稀释螺旋,通过加水稀释为5%的浓度浆料落入低浓磨前槽,或压榨后的浆料直接进入第二段高浓磨浆;

99.从低浓磨前槽出来的浆料以4.5%的浓度送入一段低浓双盘磨磨浆机,在经过低浓磨浆后的纤维束继续分丝帚化,然后送入筛选槽。

100.(8)、筛选和浓缩

101.磨浆后的浆料经过消潜后稀释至约2%的浓度后由压力筛喂料泵送往压力筛筛选,筛缝大小为0.20mm,压力筛对纤维进行高效率分级,通过筛缝的合格良浆去多圆盘浓缩机浓缩,尾浆经管道送往低浓磨前槽,由低浓磨进行再磨处理,良浆浓缩至11%的浓度冲落进入底部破碎螺旋,破碎螺旋将块状的浆料打碎并输送落入中浓立管,经过稀释水调浓后由中浓泵送入贮浆塔储存,最终贮浆塔内的浆料由浆塔底部搅拌器和稀释水调浓后,通过浆泵送往纸机配浆池用于造纸。

102.实施例3

103.包括下列步骤:

104.(1)、玉米秸秆散包、干法筛选和除尘

105.将打包密实的玉米秸秆捆由链板输送机送到投料装置,经投料口进入转动的散包除渣滚筒内,提料板把秸秆捆原料提到一定高度后下落(自由落体),撞在螺旋带、提料板及桶体内壁上,同时秸秆原料由螺旋带输送地向前位移;连续重复该过程,秸秆原料捆经摔、压、砸、挤、戳、撕等作用,使坚实的秸秆捆被支解开来,从而夹在秸秆间的砂石、尘土、杂物等硬质颗粒杂质经除渣孔被分离出来,掉落入底部的收集皮带输送机,由皮带输送机输送

至杂物收集池,被松散的秸秆经散包筛选除渣机的端口出来平铺在拣选输送机上,经人工拣选后得到筛选后的秸秆,送往切草或撕碎系统,转动时秸秆产生的粉尘,由散包除尘一体机机罩上管道连接的除尘装置进行收集除尘,保证现场生产环境干净;

106.筛筒直径为3m,筛孔直径为10mm,可以根据处理原料的不同,分布有不同大小的圆形筛孔;处理能力为550t/d,秸秆含水量30%;

107.(2)、切短或撕碎

108.筛选后的秸秆原料通过磁选、筛选把金属分选后从切草机或单轴撕碎机的进料斗进入工作腔,在送料装置的推送作用下进入辊刀或单轴撕碎的切断或撕碎位置,把秸秆切短或撕碎成尺寸大小均匀,长度50mm的料片,合格料片通过筛料装置被排出切草机或撕碎机,从而得到切短或撕碎后的料片;

109.(3)、洗涤或喷淋

110.秸秆经步骤(2)处理后,经过洗涤及脱水工序或喷淋完成对秸秆的生产预处理,去除秸秆表面的杂质重物(砂石、尘土等)和均衡秸秆的水分,或对秸秆进行喷淋处理使秸秆原料保持一定的水分含量,原料水分含量为45%,从而有利于后续的揉搓疏解使秸秆皮和髓达到最佳的分离状态以及部分叶子被揉搓成细小颗粒以便于后续的筛选去除髓叶;

111.(4)、皮髓分离

112.将经步骤(3)洗涤或喷淋后的料片再送入双螺杆挤压揉搓机,使皮和髓得到了真正分离,部分叶子被揉搓成细小颗粒;

113.揉搓机的螺旋开槽口径为8~32mm,口径组合可以根据原料水份的含量和皮髓的分离效果进行调整;

114.口径组合为30-25-20mm,出料干度为25~30%时,髓叶的去除率为65~70%;

115.口径组合为24-22-20mm,出料干度为30~35%时,髓叶的去除率为70~75%;

116.口径组合为20-18-16mm,出料干度为35~40%时,髓叶的去除率为75~80%;

117.口径组合为20-18-14mm,出料干度为40~45%时,髓叶的去除率为80~85%;

118.口径组合为18-14-10mm,出料干度为45~50%时,髓叶的去除率为85~90%;

119.(5)、髓叶筛除

120.经皮髓分离后的秸秆原料通过皮带输送进入除髓机、斜筛或振动筛进行除髓,除髓后的秸秆原料通过出口端进入后续的制浆工序;

121.(6)、挤压疏解分丝

122.将除髓后的秸秆原料采用水力洗涤机进行清洗,水洗脱水后经过预浸器加入一定量的化学药液充分混匀后送入汽蒸仓,在105℃的蒸汽下进行预汽蒸,时间为20min,汽蒸后的原料采用双螺旋挤压疏解机tspi进行挤压疏解,并在疏解机tspi内加入浸渍化学药液:4%的naoh和4%茶皂素药液,将药液和原料充分混合均匀后送入三段斜管螺旋和、或反应仓进行化学浸渍反应,反应时间为60min,反应温度为100℃。化学浸渍反应完成后,物料再一次采用tspi疏解机进行挤压疏解和加入药液:4%的naoh和茶皂素药液,后送入三段斜管螺旋和/或反应仓进行第二次的化学浸渍反应,反应时间为60min,反应温度为100℃;

123.所述茶皂素为多功能代碱剂,专利公告号是cn101736574b,为无尘粉体、无味、不燃,可与水以任何比例快速稀释的碱性制浆助剂,不含有naoh、apeo(烷基酚聚氧乙烯醚)等物质,使用时,可以直接加入,即可满足制浆工艺对化学助剂的各项技术要求,可(部分)代

替原有制浆工艺中的naoh。

124.(7)、磨浆

125.秸秆物料通过缓冲仓的出料螺旋均匀的向高浓磨浆机喂料,高浓磨浆机中的秸秆料经过高浓(30%)和磨片的磨浆作用而得到理想的纤维浆料;

126.高浓磨浆后的秸秆浆加水稀释至12%浓度,通过中浓泵送往单螺旋压榨机进行挤压脱水,压榨去除浆料中残余化学药品和有机物等物质,压榨后的浆料送入稀释螺旋,通过加水稀释为5%的浓度浆料落入低浓磨前槽,或压榨后的浆料直接进入第二段高浓磨浆;

127.从低浓磨前槽出来的浆料以5%的浓度送入一段低浓双盘磨磨浆机,在经过低浓磨浆后的纤维束继续分丝帚化,然后送入筛选槽。

128.(8)、筛选和浓缩

129.磨浆后的浆料经过消潜后稀释至约2%的浓度后由压力筛喂料泵送往压力筛筛选,筛缝大小为0.25mm,压力筛对纤维进行高效率分级,通过筛缝的合格良浆去多圆盘浓缩机浓缩,尾浆经管道送往低浓磨前槽,由低浓磨进行再磨处理,良浆浓缩至12%的浓度冲落进入底部破碎螺旋,破碎螺旋将块状的浆料打碎并输送落入中浓立管,经过稀释水调浓后由中浓泵送入贮浆塔储存,最终贮浆塔内的浆料由浆塔底部搅拌器和稀释水调浓后,通过浆泵送往纸机配浆池用于造纸。

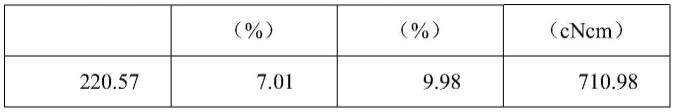

130.下边通过对比实验例,来说明生产纸浆的质量情况,具体如下表所示:

131.序号123制浆化学品茶皂素naoh茶皂素 naoh化学品用量/%884 4时间/h111温度/℃145145145得率/%8469.175.3打浆度/osr(5000r)374742白度/%31.7926.3529.5抗张指数/n

·

m/g28.032.630.1废液cod/mg/l110440203800155460

132.从表中可以看出,采用方案2制浆,所得废液的cod指标是方案1的近两倍,而抗张指数只比方案1高出16.4%,但纸浆得率却比方案1低了17.7%,故为了平衡纸浆强度指标、纸浆得率和废液负荷,采用方案3进行制浆是较优的选择。

133.所述茶皂素可以降低废液cod的负荷及降低废液或废水的硬度。

134.采用本发明的制浆工艺,所制得的纸浆质量指标:

135.游离度为200~320ml时,纸浆抗张指数为32~40n

·

m/g;耐破指数为1.8~2.3kpa

·

m2/g;撕裂指数为6~7mn

·

m2/g,松厚度为1.7~2.5cm3/g,普遍好于国内废纸浆。

136.本发明纸浆由配浆池进入造纸系统进行抄造包装用纸,包装用纸的种类包括箱板纸和瓦楞纸等,纸张定量为50~300g/m2,玉米秸秆纸浆的占比为20~80%。

137.所生产纸张的质量指标:

138.替代50%国内废纸浆生产90g/m2瓦楞纸时,纸张的耐破指数为1.9~2.0kpa

·

m2/g,裂断长为3.45~3.7km,环压指数为6.5~7.0n

·

m/g,松厚度为1.59~1.65cm3/g。

139.替代50%国内废纸浆生产140g/m2箱板纸时,纸张的耐破指数为2.5~2.6kpa

·

m2/g,裂断长为4.4~4.7km,环压指数为8.2~8.8n

·

m/g,松厚度为1.55~1.62cm3/g。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。