1.本实用新型涉及制袋脱模机技术领域,尤其是一种能减少全自动制袋机脱模故障率的装置。

背景技术:

2.废液袋袋体制作技术中包含了袋体高周波焊接。该焊接方式是袋体模具经高周波作用,瞬间产生热量作用于模具上,将所用薄膜热合成型。但由于生产的连续性和快速性,模具热量不能快速撤出,制成的袋体与焊接底板之间会继续黏连,且黏连部分仍较热,在下一模动作前,拉膜的动作会将黏连的部分拉变形,影响袋体质量。

技术实现要素:

3.本实用新型的目的是:克服现有技术中的不足,提供一种能减少全自动制袋机脱模故障率的装置。

4.为解决上述技术问题,本实用新型采用的技术方案如下:

5.一种减少全自动制袋机脱模故障的装置,包括模具底板和固定在模具底板上的铝板,所述铝板和模具底板上开有若干顶杆通孔,所述顶杆通孔位于模具底板的焊接框体内部,每个顶杆通孔内设置有一个顶杆,所述顶杆的下端固定在设备底板上,顶杆的顶端穿过铝板的上表面,所述模具底板的下表面连接有气缸,所述设备底板上开有气缸安装孔,气缸穿过设备底板设置。

6.进一步的,所述铝板的厚度为1.5

‑

2.5mm,优选为2mm。

7.进一步的,所述铝板的长度和宽度分别小于模具底板的长度和宽度,所述铝板与模具底板之间通过耐高温胶带连接。

8.进一步的,所述顶杆采用圆柱状聚四氟乙烯塑料棒。

9.进一步的,所述顶杆有四根,分别位于矩形或正方形的四个顶点上。

10.进一步的,所述顶杆的下端有一圈连接凸台,所述连接凸台上开有若干带有内螺纹的孔,并通过螺栓固定在设备底板上。

11.进一步的,所述顶杆与连接凸台为一体结构。

12.进一步的,所述顶杆的顶端为圆弧面。

13.进一步的,所述顶杆的横截面与顶杆通孔为同心圆。

14.采用本实用新型的技术方案的有益效果是:

15.本实用新型中的减少全自动制袋机脱模故障的装置,在模具底板上设置一层铝板,可以防止高周波模具底板在工作过程中发生打火,从而对底板模具进行有效的保护,延长模具底板的使用寿命。

16.采用本实用新型中的减少全自动制袋机脱模故障的装置,当制袋结束后,气缸带动底板模具下移,顶杆露出顶起袋体,将底板与袋体焊边分离,有效减小黏连,提高了生产速率和产品质量。

附图说明

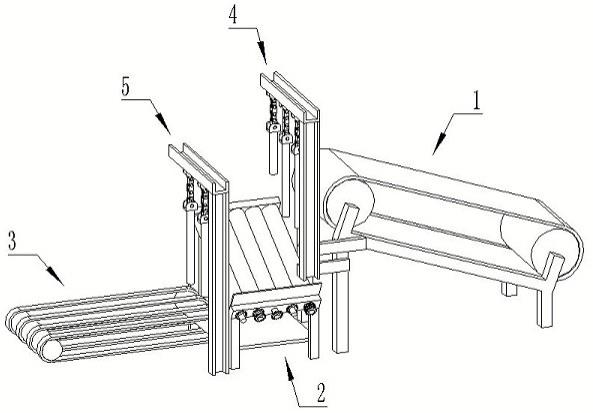

17.图1为本实用新型中的减少全自动制袋机脱模故障的装置的结构示意图。

18.图2为本实用新型中的铝板的结构示意图。

19.图中:1铝板,2顶杆,3模具底板,4设备底板,5气缸,6顶杆通孔。

具体实施方式

20.下面结合具体实施方式和说明书附图对本实用新型作进一步说明。

21.请参阅图1和图2,一种减少全自动制袋机脱模故障的装置,包括模具底板3和固定在模具底板3上的铝板1,铝板1和模具底板3上开有若干顶杆通孔6,顶杆通孔6位于模具底板3的焊接框体内部,每个顶杆通孔6内设置有一个顶杆2,顶杆2的下端固定在设备底板4上,顶杆2的顶端穿过铝板1的上表面,模具底板3的下表面连接有气缸5,设备底板4上开有气缸5安装孔,气缸5穿过设备底板4设置。本实施例中的顶杆2采用圆柱状聚四氟乙烯塑料棒2。

22.工作原理:铝板1的结构设计,可以防止高周波模具底板3在工作过程中发生打火,从而对底板模具进行有效的保护,气缸5带动底板模具上下动作,实现顶杆2的露出和隐藏。当制袋结束后,气缸5带动底板模具下移,顶杆2露出顶起袋体,将底板与袋体焊边分离,有效减小黏连,提高了生产速率和产品质量。

23.本实施例中铝板1的厚度为1.5

‑

2.5mm,因为铝板1为耗材,厚度低于该范围的话,防打火作用小,厚度超过该范围的话,成本高,铝板1的厚度具体可以是:1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2.0mm、2.1mm、2.2mm、2.3mm、2.4mm、2.5mm均适用,铝板1的厚度优选为2mm,将厚度控制为2mm时,防打火效果最显著。

24.本实施例中铝板1的长度和宽度分别小于模具底板3的长度和宽度,铝板1与模具底板3之间通过耐高温胶带连接,采用此结构设计,增加了耐高温胶带与铝板1、模具底板3之间的接触面积,从而提高铝板1和模具底板3之间的连接强度,本实施例中的耐高温胶带可以选用kapton高温胶带、铁氟龙高温胶带、高温美纹纸胶带、pet绿色高温胶带。

25.本实施例中的顶杆2有四根,分别位于矩形或正方形的四个顶点上,采用此结构设计,顶杆2与袋体的接触面积大,可以迅速将袋体顶出。

26.本实施例中的顶杆2的下端有一圈连接凸台,连接凸台上开有若干带有内螺纹的孔,并通过螺栓固定在设备底板4上,采用此结构设计,顶杆2的安装拆卸效率高,且固定稳定。

27.本实施例中的顶杆2与连接凸台为一体结构,采用此结构设计,顶杆2的生产工艺简单,生产效率高。

28.本实施例中的顶杆2的顶端为圆弧面,采用此结构设计,顶出袋体的过程中不会发生袋体被戳破的现象。

29.本实施例中的顶杆2的横截面与顶杆通孔6为同心圆,采用此结构设计,顶杆2的顶出更顺利,模具底板3上下移动的过程中不会与顶杆2发生碰撞。

30.对于本领域技术人员而言,显然本实用新型不限于上述示范性实验例的细节,而且在不背离本实用新型的精神和基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新

型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的同等要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

31.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的权利方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种减少全自动制袋机脱模故障率的装置,其特征在于:包括模具底板和固定在模具底板上的铝板,所述铝板和模具底板上开有若干顶杆通孔,所述顶杆通孔位于模具底板的焊接框体内部,每个顶杆通孔内设置有一个顶杆,所述顶杆的下端固定在设备底板上,顶杆的顶端穿过铝板的上表面,所述模具底板的下表面连接有气缸,所述设备底板上开有气缸安装孔,气缸穿过设备底板设置。2.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述铝板的厚度为1.5

‑

2.5mm。3.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述铝板的长度和宽度分别小于模具底板的长度和宽度,所述铝板与模具底板之间通过耐高温胶带连接。4.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述顶杆采用圆柱状聚四氟乙烯塑料棒。5.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述顶杆有四根,分别位于矩形或正方形的四个顶点上。6.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述顶杆的下端有一圈连接凸台,所述连接凸台上开有若干带有内螺纹的孔,并通过螺栓固定在设备底板上。7.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述顶杆与连接凸台为一体结构。8.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述顶杆的顶端为圆弧面。9.根据权利要求1所述的一种减少全自动制袋机脱模故障率的装置,其特征在于:所述顶杆的横截面与顶杆通孔为同心圆。

技术总结

本实用新型涉及制袋脱模机技术领域,尤其是一种能减少全自动制袋机脱模故障率的装置;包括模具底板和固定在模具底板上的铝板,所述铝板和模具底板上开有若干顶杆通孔,所述顶杆通孔位于模具底板的焊接框体内部,每个顶杆通孔内设置有一个顶杆,所述顶杆的下端固定在设备底板上,顶杆的顶端穿过铝板的上表面,所述模具底板的下表面连接有气缸,所述设备底板上开有气缸安装孔,气缸穿过设备底板设置;采用本实用新型中的减少全自动制袋机脱模故障的装置,当制袋结束后,气缸带动底板模具下移,顶杆露出顶起袋体,将底板与袋体焊边分离,有效减小黏连,提高了生产速率和产品质量。提高了生产速率和产品质量。提高了生产速率和产品质量。

技术研发人员:陈登双 陆锋 徐龙平

受保护的技术使用者:常州恒方大高分子材料科技有限公司

技术研发日:2021.01.08

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。