1.本发明涉及复合纤维领域,尤其是涉及一种功能性并列复合弹性纤维及其制备方法。

背景技术:

2.21世纪以来,并列复合纤维得到了快速的发展,市场上出现了ptt/pet、pbt/pet、高粘pet/低粘pet等为代表的并列复合弹性纤维,这类纤维膨松度大,弹性和回复性好,手感优良,其中以ptt/pet为代表的并列复合弹性纤维弹性性能最佳,广泛应用于弹性内衣、游泳衣、针织品、织带、短袜。

3.虽然,ptt/pet并列复合弹性纤维具有非常好的保型性和卷曲弹性,但是弹性与氨纶弹性相比,仍有很大差距,实际使用时仍然需要添加少量氨纶,来提高弹性,由于纤维功能性缺乏,而往往需要跟其他纤维混纺或混织使用;另外由于pet组分的存在,需要高温高压条件下,才能使分散染料进入分子结构实现染色,不仅染色后色泽的鲜艳、色谱的宽广受到很大的限制,而且高温染色也限制了其进一步的应用。

4.东丽公司申请的中国发明专利cn108138379a公开了一种并列型复合纤维,通过提高pbt的粘度,实现pbt与阳离子聚酯并列形成一种弹性适中、弹性回复率好的双组分弹性纤维,可以实现阳离子染色效果,但是由于pbt分子结构本身特性局限,无法达到高弹效果。而且,随着纤维应用场景的延伸,对其提出了更多的功能性要求,如用于游泳衣时需要具备抗紫外性能。据此需要一种理想的解决方法。

技术实现要素:

5.本发明为了克服复合纤维高弹性、染色性、抗紫外性难以兼具的问题,提供一种功能性并列复合弹性纤维,由ptt和改性pet组成的并列双组份复合纤维,改性pet的分子链上含有聚乙二醇分子链段、磺酸盐基团,还分散有二氧化硅包覆的纳米氧化锌;配合纤维的沟槽双扇叶形截面,具有优异的弹性、低温染色性和抗紫外性。

6.为了实现上述目的,本发明采用以下技术方案:一种功能性并列复合弹性纤维,是由ptt和改性pet组成的并列双组份复合纤维,改性pet的分子链上含有聚乙二醇分子链段和磺酸盐基团,ptt和改性pet分子链上分散有二氧化硅包覆的纳米氧化锌;所述纤维的截面呈双扇叶形排列,双扇叶形表面设有沟槽。

7.作为优选,二氧化硅包覆的纳米氧化锌的制备方法为:将硝酸锌、硅酸钠与去离子水搅拌充分混合,滴加氨水,调节体系ph为8~11,反应0.5~6h,得到共沉淀产物,经洗涤、干燥、研磨、煅烧得到二氧化硅包覆的纳米氧化锌;所述干燥为真空条件下80~100℃干燥6~18h;所述煅烧为先低温300~500℃下煅烧1~3h,再高温500~800℃下煅烧0.5~4h。氧化锌具有非常优秀的抗紫外功能,结合纤维表面的凹槽能够反射紫外光。未经包覆的纳米zno,由于氧具有强烈的吸电子作用,使锌带有正电性,能与聚酯的中间产物bhet进行络合,表现出非常强烈的催化反应活性,使反应速度加快,分子量分布变差和颜色发黄严重,本发

明通过二氧化硅包覆抑制其活性保证了反应的正常进行。而且二氧化硅包覆的纳米氧化锌在改性pet中的分散更加均匀,不容易团聚。

8.作为优选,硝酸锌和硅酸钠的质量比为1:(1-1.6)。

9.作为优选,二氧化硅包覆的纳米氧化锌的平均粒径d90为100~500nm。

10.作为优选,二氧化硅包覆的纳米氧化锌表面经过改性处理,步骤为:将二氧化硅包覆的纳米氧化锌分散在乙醇中,加热至40-50℃,加入2-氰乙基三乙氧基硅烷,二氧化硅包覆的纳米氧化锌和2-氰乙基三乙氧基硅烷的质量比为(2-4):1,氮气保护下回流反应3-5h,得到改性处理的二氧化硅包覆的纳米氧化锌。二氧化硅包覆的纳米氧化锌分散在乙醇溶液中,表面带上羟基,2-氰乙基三乙氧基硅烷和羟基反应,在其表面吸附聚集,使得二氧化硅包覆的纳米氧化锌表面带上c=c双键,后期可以参与聚合反应,提高二氧化硅包覆的纳米氧化锌在纤维中的分散性和稳定性。

11.作为优选,所述改性pet的制备方法为:(1)对苯二甲酸与乙二醇以摩尔比1:(1.1-1.4)混合打浆,浆料酯化得酯化物i;(2)将酯化物i、催化剂、聚乙二醇、sipe及二氧化硅包覆的纳米氧化锌混合,进行酯交换反应得酯化物ii;(3)将酯化物ii依次进行预缩聚、终缩聚,得到改性pet;缩聚的温度为260~280℃,时间为3~5h,压力为200~400pa。

12.其中,步骤(1)打浆的温度为50~70℃、时间为0.5~2.0h;酯化的温度为240~260℃、压力为60~65kpa、时间为0.5~2h;步骤(2)酯交换反应的温度为235~255℃、压力为10~15kpa、时间为0.5~2h;催化剂选自乙二醇锑、醋酸锑或三氧化二锑,且催化剂的加入量以锑为单位为混合物总质量的100~300ppm;聚乙二醇的重均分子量为1000~4000g/mol。

13.作为进一步优选,步骤(2)聚乙二醇添加量为混合物总质量的1~5%,sipe添加量为混合物总质量的4~10%,二氧化硅包覆的纳米氧化锌添加量为混合物总质量的0.1~2%。

14.ptt的制备方法为:1)对苯二甲酸与丙二醇以摩尔比1:(1.05~2.5)混合打浆,浆料酯化得酯化物i;2)将酯化物i、二氧化硅包覆的纳米氧化锌及钛系催化剂混合,二氧化硅包覆的纳米氧化锌添加量为混合物总质量的0.1~2%,进行酯交换反应得酯化物ii;3)将酯化物ii依次进行预缩聚、终缩聚,得到改性ptt;缩聚的温度为220~250℃,时间为1.0~3.0h,压力为0~500pa。

15.其中,步骤1)打浆的温度为50~70℃、时间为0.5~2.0h;酯化的温度为230~250℃、压力为40~45kpa、时间为1.0~2.5h;步骤2)酯交换反应的温度为235~255℃、压力为10~15kpa、时间为0.5~2h;催化剂选自钛酸四丁酯、钛酸异丙酯或二氧化钛水合物,且催化剂的加入量以钛为单位为混合物总质量的20~100ppm;本发明还提供所述功能性并列复合弹性纤维的制备方法,熔融纺丝采用双螺杆、双熔体管道、双纺丝箱体和双通道并列型纺丝组件,ptt和改性pet两组分在双箱体中实现温度的平衡;ptt和改性pet的质量比为1:(0.5-1.2)。

16.因此,本发明的有益效果为:(1)本发明聚乙二醇、sipe在改性pet中的均匀分布,pet、聚乙二醇、sipe聚合后链段中同时存在软、硬段,可以提高纤维的弹性。聚乙二醇具有亲水性,可以降低聚合的玻璃化温度,增大的聚合物体系中的自由体积,再结合并列纤维双扇叶形截面具有大量沟槽结构(二氧化硅包覆的纳米氧化锌的存在可以在分子层面形成沟槽结构),使小分子染料更容易进入分子内部,sipe的磺酸盐基团通过化学键牢牢结合阳离子染料,实现低温阳离子染色功能;(2)二氧化硅包覆的纳米氧化锌分散在乙醇溶液中,表面带上羟基,2-氰乙基三乙氧基硅烷和羟基反应,在其表面吸附聚集,使得二氧化硅包覆的纳米氧化锌表面带上c=c双键,后期可以参与聚合反应,提高二氧化硅包覆的纳米氧化锌在纤维中的分散性和稳定性。

附图说明

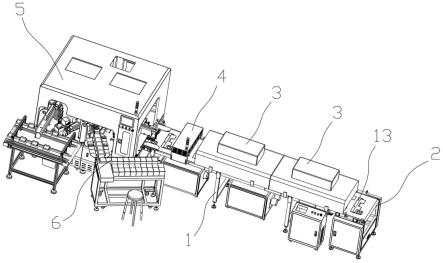

17.图1是本发明所用喷丝板示意图;图2是图1的a-a剖视图;图3是图2的b向喷丝孔断面图;图4是实施例1纺丝成型的复合纤维断面图;图5是对比例1普通纺丝成型的复合纤维断面图。

具体实施方式

18.下面通过具体实施例,对本发明的技术方案做进一步说明。

19.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

20.总实施例一种功能性并列复合弹性纤维,是由ptt和改性pet组成的并列双组份复合纤维,改性pet的分子链上含有聚乙二醇分子链段和磺酸盐基团,ptt和改性pet分子链上分散有二氧化硅包覆的纳米氧化锌;所述纤维的截面呈双扇叶形排列,双扇叶形表面设有沟槽。

21.所述功能性并列复合弹性纤维的制备步骤如下:a.制备二氧化硅包覆的纳米氧化锌将硝酸锌和硅酸钠按质量比1:(1-1.6)混合分散在去离子水中,滴加氨水调节体系ph为8~11,反应0.5~6h,得到共沉淀产物,经洗涤、干燥、研磨、煅烧得到二氧化硅包覆的纳米氧化锌;所述干燥为真空条件下80~100℃干燥6~18h;所述煅烧为先低温300~500℃下煅烧1~3h,再高温500~800℃下煅烧0.5~4h;二氧化硅包覆的纳米氧化锌的平均粒径d90为100~500nm。

22.b.制备改性pet(1)对苯二甲酸与乙二醇以摩尔比1:(1.1-1.4)混合打浆,打浆的温度为50~70℃、时间为0.5~2.0h;浆料酯化得酯化物i,酯化的温度为240~260℃、压力为60~65kpa、时间为0.5~2h;(2)将酯化物i、催化剂、聚乙二醇、sipe(间苯二甲酸双羟乙酯-5-磺酸钠)及二氧化硅包覆的纳米氧化锌混合,聚乙二醇的重均分子量为1000~4000g/mol、添加量为混合物总质量的1~5%,sipe添加量为混合物总质量的4~10%,二氧化硅包覆的纳米氧化锌添加

量为混合物总质量的0.1~2%,催化剂选自乙二醇锑、醋酸锑或三氧化二锑,且催化剂的加入量以锑为单位为混合物总质量的100~300ppm;进行酯交换反应得酯化物ii,酯交换反应的温度为235~255℃、压力为10~15kpa、时间为0.5~2h;(3)将酯化物ii依次进行预缩聚、终缩聚,得到改性pet;缩聚的温度为260~280℃,时间为3~5h,压力为200~400pa。

23.c.制备ptt1)对苯二甲酸与丙二醇以摩尔比1:(1.05~2.5)混合打浆,打浆的温度为50~70℃、时间为0.5~2.0h;浆料酯化得酯化物i,酯化的温度为230~250℃、压力为40~45kpa、时间为1.0~2.5h;2)将酯化物i、二氧化硅包覆的纳米氧化锌及钛系催化剂混合,二氧化硅包覆的纳米氧化锌添加量为混合物总质量的0.1~2%,催化剂选自钛酸四丁酯、钛酸异丙酯或二氧化钛水合物,且催化剂的加入量以钛为单位为混合物总质量的20~100ppm;进行酯交换反应得酯化物ii,酯交换反应的温度为235~255℃、压力为10~15kpa、时间为0.5~2h;3)将酯化物ii依次进行预缩聚、终缩聚,得到改性ptt;缩聚的温度为220~250℃,时间为1.0~3.0h,压力为0~500pa。

24.d.熔融纺丝以改性pet为组分a,ptt为组分b,按照组分a和组分b的质量比为1:(0.5-1.2),且采用双螺杆熔融挤出,熔体过滤,经喷丝板喷丝,牵伸定型后制得功能性并列复合弹性纤维,截面呈双扇叶形排列,双扇叶形表面设有沟槽。采用双螺杆、双熔体管道、双纺丝箱体和双通道并列型纺丝组件,两组分在双箱体中实现温度的平衡。

25.熔融纺丝时,改性ptt对应的螺杆温度为240~270℃,改性ptt对应的纺丝箱体的温度为245~260℃,改性pet螺杆温度为260~285℃,改性pet对应的纺丝箱体的温度为265~280℃,侧吹风温度为15~30℃,风速为0.35~0.65m/s;gr1的温度为60~80℃,gr1的速度为1280~2560m/min,gr1的圈数为6~7圈;gr2的温度为105~140℃,gr2的速度为4000~6000m/min,gr2的圈数为6~8圈;卷绕速度为3800~5800m/min。

26.实施例1一种功能性并列复合弹性纤维,是由ptt和改性pet组成的并列双组份复合纤维,改性pet的分子链上含有聚乙二醇分子链段和磺酸盐基团,ptt和改性pet分子链上分散有二氧化硅包覆的纳米氧化锌;所述纤维的截面呈双扇叶形排列,双扇叶形表面设有沟槽。

27.所述功能性并列复合弹性纤维的制备步骤如下:a.制备二氧化硅包覆的纳米氧化锌将硝酸锌和硅酸钠按质量比1:1.5混合分散在去离子水中,滴加氨水调节体系ph为9,反应3h,得到共沉淀产物,经洗涤、干燥、研磨、煅烧得到二氧化硅包覆的纳米氧化锌;所述干燥为真空条件下90℃干燥10h;所述煅烧为先低温400℃下煅烧2h,再高温600℃下煅烧2h;二氧化硅包覆的纳米氧化锌的平均粒径d90为100~500nm。

28.b.制备改性pet(1)对苯二甲酸与乙二醇以摩尔比1:1.3混合打浆,打浆的温度为60℃、时间为1.0h;浆料酯化得酯化物i,酯化的温度为250℃、压力为60kpa、时间为1.0h;(2)将酯化物i、催化剂、聚乙二醇、sipe及二氧化硅包覆的纳米氧化锌混合,聚乙

二醇的重均分子量为2000g/mol、添加量为混合物总质量的3%,sipe添加量为混合物总质量的4%,二氧化硅包覆的纳米氧化锌添加量为混合物总质量的1%,催化剂为三氧化二锑,且催化剂的加入量以锑为单位为混合物总质量的200ppm;进行酯交换反应得酯化物ii,酯交换反应的温度为250℃、压力为13kpa、时间为1h;(3)将酯化物ii依次进行预缩聚、终缩聚,得到改性pet;缩聚的温度为270℃,时间为4h,压力为300pa。

29.c.制备ptt1)对苯二甲酸与丙二醇以摩尔比1:2.0混合打浆,打浆的温度为60℃、时间为1.0h;浆料酯化得酯化物i,酯化的温度为240℃、压力为45kpa、时间为1.0h;2)将酯化物i、二氧化硅包覆的纳米氧化锌及钛系催化剂混合,二氧化硅包覆的纳米氧化锌添加量为混合物总质量的1%,催化剂为钛酸四丁酯,且催化剂的加入量以钛为单位为混合物总质量的60ppm;进行酯交换反应得酯化物ii,酯交换反应的温度为245℃、压力为10kpa、时间为2h;3)将酯化物ii依次进行预缩聚、终缩聚,得到改性ptt;缩聚的温度为240℃,时间为2.0h,压力为300pa。

30.d.熔融纺丝以改性pet为组分a,ptt为组分b,按照组分a和组分b的质量比为1:(0.5-1.2),且采用双螺杆熔融挤出,熔体过滤,经如图1-3所示的喷丝板喷丝,牵伸定型后制得功能性并列复合弹性纤维,截面如图4所示,呈双扇叶形排列,双扇叶形表面设有沟槽。

31.熔融纺丝时,改性ptt对应的螺杆温度为250℃,改性ptt对应的纺丝箱体的温度为250℃,改性pet螺杆温度为285℃,改性pet对应的纺丝箱体的温度为270℃,侧吹风温度为20℃,风速为0.45m/s;gr1的温度为70℃,gr1的速度为2000m/min,gr1的圈数为6圈;gr2的温度为130℃,gr2的速度为5000m/min,gr2的圈数为7圈;卷绕速度为4800m/min。

32.实施例2与实施例1的区别在于,步骤a中二氧化硅包覆的纳米氧化锌表面经过改性处理,步骤为:将二氧化硅包覆的纳米氧化锌分散在乙醇中,加热至50℃,加入2-氰乙基三乙氧基硅烷,二氧化硅包覆的纳米氧化锌和2-氰乙基三乙氧基硅烷的质量比为3:1,氮气保护下回流反应4h,得到改性处理的二氧化硅包覆的纳米氧化锌。

33.实施例3与实施例1的区别在于,步骤a中二氧化硅包覆的纳米氧化锌煅烧为600℃下煅烧4h。

34.实施例4与实施例1的区别在于,步骤b的(2)中二氧化硅包覆的纳米氧化锌添加量为混合物总质量的3%。

35.对比例1与实施例1的区别在于,步骤d所用喷丝板为普通喷丝板,制得的纤维截面如图5所示。

36.对比例2与实施例1的区别在于,步骤b的(2)中未加入sipe。

37.对比例3与实施例1的区别在于,步骤a中的纳米氧化锌未经包覆处理。

38.性能测试对上述各实施例和对比例制得的功能性并列复合弹性纤维进行性能测试,结果如下表所示。以媒介黑pv为染料,染料用量5%,80℃保温30min,测染料的上染率。序号弹性回复率%断裂强度cn/dtex上染率%upf实施例1914.38732实施例2884.49035实施例3894.28630实施例4864.18733对比例1884.58229对比例2854.43532对比例3804.27924

39.从表中可以看出,本发明各实施例制得的功能性并列复合弹性纤维具有较好的弹性,且兼具低温染色性和抗紫外性能。和实施例1相比,实施例2对二氧化硅包覆的纳米氧化锌表面进行改性处理,使其具有双键,可以参与聚合,提高二氧化硅包覆的纳米氧化锌在纤维中的分散性和稳定性,进一步提高上染率和抗紫外性能;实施例3二氧化硅包覆的纳米氧化锌的煅烧未采用分步递进式煅烧,分步煅烧的好处是挥发性物质由外层到内层逐渐挥发,完全干燥后内外层间粘结力下降不明显,不易相互分离,稳定性好。实施例4二氧化硅包覆的纳米氧化锌添加量过多,对纤维性能反而有不利影响,因为过多的二氧化硅包覆的纳米氧化锌会增加纤维粗糙度,降低其弹性。

40.和实施例1相比,对比例1采用普通喷丝板,纤维表面没有沟槽,所以上染率下降,对抗紫外性能也有不利影响;对比例2改性pet时未加入sipe,上染率显著下降,因为sipe的磺酸盐基团通过化学键牢牢结合阳离子染料,实现低温阳离子染色功能;对比例3的纳米氧化锌未经包覆处理,纳米氧化锌与聚酯的中间产物bhet进行络合,分子量分布变差和颜色发黄严重,而且容易团聚,对各性能均有影响。

41.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。