1.本发明涉及摩擦材料制备技术领域,尤其涉及一种硫酸钙晶须增 强无铜无钢纤维电动二轮车摩擦材料制备方法。

背景技术:

2.电动二轮车辆符合国家定的节能环保趋势,大大方便了短途交 通,最主要是通过对能源和环境的节省和保护在国民经济中起着重要 的作用。随着电动二轮车辆的普及,与其相关的交通事故发生的概率 也越来越高,其中大部分交通事故发生的原因是由于车辆制动性能差 造成的,而影响车辆制动性能的关键是摩擦材料。

3.随着社会的发展,摩擦材料经历了石棉摩擦材料、半金属摩擦材 料和无石棉有机摩擦材料的发展。石棉摩擦材料虽然原料广泛、成本 低、制动性能好,但也存在热衰退、不耐磨、致癌等严重问题。因此, 半金属摩擦材料和非石棉有机摩擦材料正逐渐取代石棉摩擦材料。不 过,虽然国内很多摩擦材料中没有添加石棉,但都添加了铜、钢纤维 等原材料。这些金属材料的加入虽然在一定程度上提高了摩擦材料的 导热性和摩擦性能。然而,摩擦材料中铜的加入会在使用过程中造成 重金属污染,钢纤维也会在摩擦材料中逐渐生锈。因此,如何用其他 材料代替摩擦材料中的铜和钢纤维是一个亟待解决的问题。

4.cn201310228365.5公开了一种无铜摩擦材料,其特征在于:该 材料为无铜陶瓷纤维增强树脂基摩擦材料,其配方体系的组成以陶瓷 纤维配方摩擦材料为基础,进行无铜设计,其中增强材料由陶瓷纤维、 芳纶纤维、矿物纤维等纤维组成,钛酸钾晶须、芳纶纤维、矿物纤维 等纤维由硫酸钙晶须和高导热柔性石墨材料混合而成,取代原陶瓷配 方中的铜纤维,以改性树脂为粘结剂和其它功能填料。通过配方的不 断优化设计,避免了铜污染问题,提高了摩擦材料的综合性能;钛酸 钾晶须经表面改性后,改善了晶须在复合材料中的分散性,改善了配 方体系中各种材料的界面结合性能,提高了产品的机械强度,降低了 磨损;具有高导热性的柔性石墨保持了无铜摩擦材料的适当导热性, 提高了制动系统的噪声和振动性能。

5.cn201610012496.3公开了一种无铜摩擦材料和刹车片。所述的 无铜摩擦材料按重量包括:钢纤维30-40份,改性酚醛树脂5-15份, 丁腈橡胶5-10份,丁苯橡胶10-15份,石墨10-15份,二硫化钼3-4 份,冰晶石5-10份,硫酸钡5-8份,芳纶纤维1-5份,重碳酸钙1-5 份,重氧化镁1-5份,白刚玉1-3份,碳化硅3-4份。由无铜摩擦材 料制备的刹车片具有良好的抗热裂性和耐磨性,磨损率低,从而延长 了刹车片的使用寿命;合理控制摩擦材料成分,保证摩擦材料不会对 制动盘产生异常磨损。

6.cn201210474737.8公开了一种摩擦材料组合物,包括酚醛树脂、 橡胶、石墨、钛酸钾、银合金、润滑剂、芳纶纤维、磨料和填料。由 本发明的无铜摩擦材料组合物制备的摩擦材料,不仅具有无石棉有机 摩擦材料噪音低的优点,而且具有低金属摩擦材料抗热衰退和制动盘 修复的能力,并用合金材料的应用来代替铜的使用,从而实现环保。

7.虽然现有工艺中已经有采用其他材料代替摩擦材料配方中铜粉 的方案,但所用原料中仍然含有钢纤维,生产得到的摩擦材料存在噪 音大,易生锈等缺陷。摩擦材料的噪声大,易生锈等缺陷,直接影响 了两轮电动车的用户体验。因此,研制一种耐磨、低噪声、制动性能 好的摩擦材料具有重要的社会价值。基于上述陈述,本发明提出了一 种硫酸钙晶须增强无铜无钢纤维电动二轮车摩擦材料制备方法。

技术实现要素:

8.本发明的目的是为了解决现有技术中摩擦材料配方中添加有钢 纤维,制备得到的摩擦材料产品存在噪声大、易生锈等问题,而提出 的一种硫酸钙晶须增强无铜无钢纤维电动二轮车摩擦材料制备方法。

9.一种硫酸钙晶须增强无铜无钢纤维电动二轮车摩擦材料制备方 法,包括以下步骤:

10.s1、钢背准备:

11.根据图纸尺寸测试钢背的尺寸和平整度,测试合格后,用清洗剂 对钢背进行清洗,然后进行喷丸处理,去除表面的杂质和氧化层,得 到表面清洁的钢背;然后将表面清洁的钢背平放,喷上胶水,形成胶 层,所述胶层厚度控制在15-20微米,喷涂面积为100%,得到胶合 钢背;

12.s2、混合摩擦材料:

13.按重量份计,将6.5-7.0份无机矿棉、5-6份表面改性硫酸钙晶 须、2-3份芳纶纤维、5-6份铝粉、5-6份改性石墨粉、5-6份橡胶粉、 5-6份碳纳米管、10-12份钛酸钾、5-6份氧化铝、10-12份硅酸锆和 29.5-31.5份碳酸钙粉共同加入高速搅拌机中,以400-500r/min搅 拌30-60min,再加入10-15份改性树脂,继续以400-500r/min搅拌 30-60min,得到摩擦材料混合物;

14.s3、热压刹车片:

15.将摩擦材料混合物和胶合钢背放入模具中成型,成型温度 150-190℃,成型压力20-30mpa,成型时间3-8min,得到刹车片毛坯, 将得到的刹车片毛坯放入烘箱中,180-220℃下处理4-8小时,然后 将其冷却至常温,制得刹车片;

16.s4、搭建并训练神经网络:

17.搭建神经网络模型a、b1、b2、b3,在步骤s1-s3中各项参数限定 的范围内,随机初始化50个样本,重复步骤s1-s3制备得到50个刹 车片样本,对50个刹车片样本进行性能测试,并将50个测试结果输 入神经网络模型a、b1、b2、b3进行训练,模型训练完毕后,得出最 终的神经网络模型;

18.s5、制作摩擦材料:按照神经网络输出结果,重复步骤s1-s3制 备得到刹车片,通过钻孔、开槽、平面磨削、倒角加工后,在刹车片 表面喷塑,然后印刷组装,得到一种硫酸钙晶须增强无铜钢纤维电动 两轮车摩擦材料。

19.优选的,所述步骤s2中无机矿棉为矿渣棉、岩棉、玻璃棉、陶 瓷纤维中一种或几种的组合物。

20.优选的,所述步骤s2中表面改性硫酸钙晶须的制备方法为:

21.按重量份计,将10-16份的硫酸钙晶须放入反应容器中,加入 475-490份的dmf,混

合均匀,然后边以100-200r/min的转速进行搅 拌,边加入21.0-22.5份的氯丙基三甲氧基硅烷,边搅拌边加热至 105-115℃,反应24-36h,过滤,得到表面接枝有氯丙基三甲氧基硅 烷的硫酸钙晶须;

22.取5-11份的表面接枝有氯丙基三甲氧基硅烷的硫酸钙晶须,放 入反应容器中,加入250-300份的dmf,混合均匀,边以100-200r/min 的转速进行搅拌,边加入7.1-9.6份的叠氮化钠,加热至95-100℃, 反应24-36h,过滤,得到表面接枝了叠氮基的硫酸钙晶须;

23.将5.0-5.5份的表面接枝了叠氮基的硫酸钙晶须加入反应容器 中,然后加入700-750份的dmf,以100-200r/min的转速搅拌混合 均匀,抽真空30-60min,除去溶剂中的氧气,然后往混合液中通入 氮气进行保护,边搅拌边加入26.0-32份的溴代丙炔、19.0-22份的 五甲基二乙烯三胺、15.5-19份的溴化亚铜,30-40℃反应24-36h, 得到一种表面改性硫酸钙晶须。

24.优选的,所述步骤s2中改性石墨粉末的制备方法为:

25.按重量份计,将5-10份的热塑性酚醛树脂、200-250份的无水 乙醇在反应釜中混合均匀,常温下搅拌溶解,得到酚醛树脂乙醇溶液, 然后将15-20份的粒径为150-200微米的石墨粉末加入到溶液中,以 2000-2500r/min的转速高速分散5-10min,然后减压抽滤得到改性石 墨,将改性石墨置于80-100℃的鼓风烘箱中处理2-4h,然后粉碎成 150-200微米的粉末,得到改性石墨粉末。

26.优选的,所述步骤s2中橡胶粉末为硅橡胶粉末、丁腈橡胶粉末、 三元乙丙橡胶粉末、丁苯橡胶粉末中一种或几种的组合物。

27.优选的,所述步骤s2中改性树脂的制备方法为:

28.按重量份计,将10-15份的双酚a、7.2-9份的浓度为30-45%的 甲醛水溶液加入到反应釜中,以100-200r/min的转速搅拌加热,升 温至50-55℃,加入0.1-0.5份的氢氧化钠,保温反应2.5-3.5h,然 后往上述反应液中加入2.1-4.3份的硼酸,0.05-0.2份的1-羧甲基

ꢀ‑

3-甲基咪唑溴盐,0.02-0.2份的1,1'-二茂铁甲酸,升温至90-95℃, 反应2-3h,减压蒸馏去除水分,得到改性树脂。

29.优选的,所述步骤s4中神经网络模型a、b1、b2、b3采用双向循 环神经网络进行预测,模型由输入层、向前向后隐藏层和输出层组成;

30.所述模型a预测制备电动二轮车摩擦材料所需参数,模型a的输 入层输入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨 损量、噪音出现次数、搅拌速度和时间组成的向量xa:[x

密

、x

大

、x

小

、 x

磨

、x

噪

、as、a

t

,输出为步骤s1-s3中的待定参数变化值 ya=[δ

无机矿棉

、δ

改性硫酸钙晶须

、..、δ

改性树脂

];

[0031]

所述模型b1预测制备改性硫酸钙晶须所需的参数,模型b1的输 入层输入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨 损量、噪音出现次数、搅拌速度和时间组成的向量成的向量输出为制作改性硫酸钙晶须的待定参数变化 值

[0032]

所述模型b2预测制备改性石墨粉末所需的参数,模型b2的输入 层输入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨损 量、噪音出现次数、搅拌速度和时间组

成的向量成的向量输出为制作改性石墨粉末的待定参数变化值 [0033]

所述模型b3预测制备改性树脂所需的参数,模型b3的输入层输 入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨损量、 噪音出现次数、搅拌速度和时间组成的向量向量输出为制作改性石墨粉末的待定参数变化值 [0034]

优选的,所述步骤s4中神经网络模型a、b1、b2、b3的训练过程 如下:

[0035]

a、构建神经网络模型:

[0036]

构建模型网络层,定义好每层网络并随机初始化参数;

[0037]

b、前向传播:

[0038]

双向rnn的向前隐藏层由输入层xi以及上一状态决定, 其计算为:

[0039][0040]

向后隐藏层由输入层xi以及后一状态决定,其计算为:

[0041][0042]

输出结果c

t

为:

[0043][0044]

c、反向传播:

[0045]

整个序列上的损失函数e

t

为:

[0046][0047]

其中n为序列长度,为c

t

的均值;

[0048]

设损失函数e为:

[0049][0050]

反向传递计算,根据梯度下降算法进行参数的梯度更新:

[0051][0052]

[0053][0054]

对参数进行更新,根据链式求导法则,以可以得到时刻为t0时的 偏导数为:

[0055][0056]

其中的计算为:

[0057][0058]

同样对h1、h2...h

t-1

展开,最后合并可得:

[0059][0060]

参数w的更新计算为:

[0061][0062][0063]

同理可得参数u的更新计算为:

[0064][0065][0066]

参数v的更新计算为:

[0067][0068][0069]

其中η为自适应学习率;

[0070]

d、通过注意力机制融合输出结果:

[0071]

输入经过三层神经网络后对最后得到的结果c1到c

t

通过加权均 值后的输出结果为o

t

,其计算公式为:

[0072][0073]

其中ak为分类器的输入特征,由以下公式计算得到:

[0074]ak

=softmax(v

t

tanh(wh

k-1

uhk))

[0075]

e、将测得的数据划分为训练集和测试集,训练集输入模型进行 训练,再用测试集测试训练效果。

[0076]

本发明提出的一种硫酸钙晶须增强无铜无钢纤维电动二轮车摩 擦材料制备方法,具有以下有益效果:

[0077]

1、本发明通过制备硫酸钙晶须,并用其代替钢纤维、铜粉等增 强材料,避免了钢纤维引起的噪音和腐蚀生锈问题;通过在硫酸钙晶 须表面引入极性基团,大大提高了硫酸钙晶须与酚醛树脂之间的结合 力,从而改善摩擦材料的力学性能,提高其耐磨性,最终提高刹车片 的使用寿命;通过本发明的方法,制备得到的摩擦材料具有更低的噪 音、更长的寿命以及更好的制动性能。

[0078]

2、本发明通过对酚醛树脂进行改性,利用咪唑溴化物、二茂铁 等官能团大大提高酚醛树脂的耐热性,进而减少摩擦材料的热衰退现 象,提高刹车片的使用寿命,稳定摩擦系数;通过对石墨表面进行改 性,然后利用改性石墨粉末降低摩擦材料的噪音,稳定其摩擦系数。

[0079]

3、本发明通过在制备过程中引入神经网络模型,大大的缩短了 配方优选的过程,能够精准预算得到本发明所需性能成果下,摩擦材 料所需材料份数的最佳配比,相比现有技术的制备方法,本发明在配 方设计上更加准确、合理,本发明的神经网络模型,还能够确定出改 性硫酸钙晶须、改性石墨粉末、改性树脂的原料配比,本发明配方科 学,配比更加合理

[0080]

4、本发明配方科学,配比严谨,通过对摩擦材料配方的全面合 理设计,保证了摩擦材料的高摩擦系数,高耐磨性,高防腐性,以及 高稳定定性,所得摩擦材料更适用于电动两轮车制动。

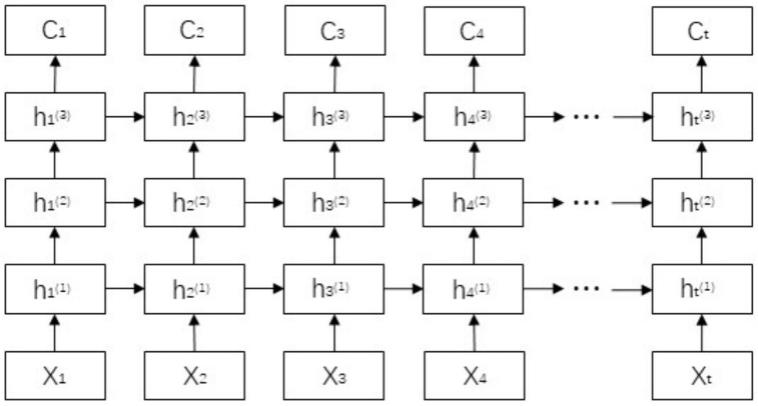

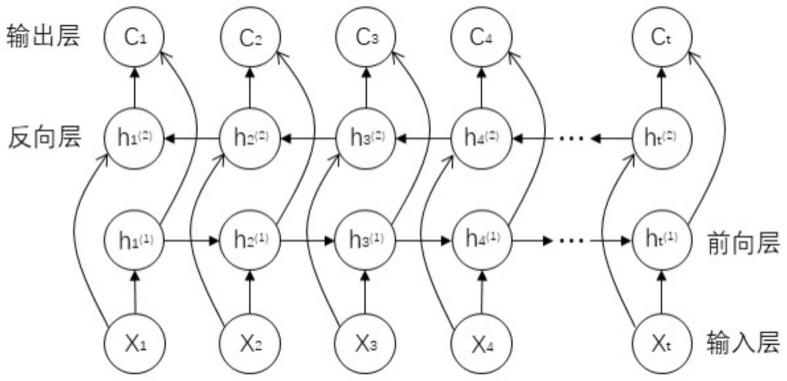

附图说明

[0081]

图1为本发明提出的一种硫酸钙晶须增强无铜无钢纤维电动二 轮车摩擦材料制备方法中神经网络模型a、b1、b2、b3的结构示意图;

[0082]

图中:x

t

为第t个输入,为第t个输入时向前的隐藏状态,为第t个输入时向后的隐藏状态,c

t

为第t个输入时的输出。

[0083]

图2为本发明提出的一种硫酸钙晶须增强无铜无钢纤维电动二 轮车摩擦材料制备方法中硫酸钙晶须改性过程中部分反应机理示意 图。

[0084][0085]

图中:苯环在1599/1498/1465/1359cm-1

附近有拉伸吸收峰,苯 酚羟基在3322cm-1

附近有拉伸吸收峰,烃类在2957cm-1

附近有拉伸吸 收峰,表明双酚a参与了反应;在1157cm-1

附近有一反对称拉伸吸收 峰,表明甲醛参与了反应;在1436cm-1

附近有一个单键吸收峰,表明 硼酸参与了反应。

具体实施方式

[0086]

下面结合具体实施例对本发明作进一步解说。

[0087]

实施例一-3-甲基咪唑溴盐,0.02-0.2份的1,1'-二茂铁甲酸,升温至90-95℃, 反应2-3h,减压蒸馏去除水分,得到改性树脂;

[0103]

s3、热压刹车片:

[0104]

将摩擦材料混合物和胶合钢背放入模具中成型,成型温度 150-190℃,成型压力20-30mpa,成型时间3-8min,得到刹车片毛坯, 将得到的刹车片毛坯放入烘箱中,180-220℃下处理4-8小时,然后 将其冷却至常温,制得刹车片;

[0105]

s4、搭建并训练神经网络:

[0106]

搭建神经网络模型a、b1、b2、b3,在步骤s1-s3中各项参数限定 的范围内,随机初始化50个样本,重复步骤s1-s3制备得到50个刹 车片样本,对50个刹车片样本进行性能测试,并将50个测试结果输 入神经网络模型a、b1、b2、b3进行训练,模型训练完毕后,得出最 终的神经网络模型;

[0107]

所述神经网络模型a、b1、b2、b3采用双向循环神经网络进行预测, 模型由输入层、向前向后隐藏层和输出层组成;

[0108]

所述模型a预测制备电动二轮车摩擦材料所需参数,模型a的输 入层输入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨 损量、噪音出现次数、搅拌速度和时间组成的向量xa:[x

密

、x

大

、x

小

、 x

磨

、x

噪

、as、a

t

,输出为步骤s1-s3中的待定参数变化值 ya=[δ

无机矿棉

、δ

改性硫酸钙晶须

、...、δ

改性树脂

];

[0109]

所述模型b1预测制备改性硫酸钙晶须所需的参数,模型b1的输 入层输入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨 损量、噪音出现次数、搅拌速度和时间组成的向量成的向量输出为制作改性硫酸钙晶须的待定参数变化 值

[0110]

所述模型b2预测制备改性石墨粉末所需的参数,模型b2的输入 层输入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨损 量、噪音出现次数、搅拌速度和时间组成的向量成的向量输出为制作改性石墨粉末的待定参数变化值 [0111]

所述模型b3预测制备改性树脂所需的参数,模型b3的输入层输 入为实验测得的产品密度、最大摩擦因数、最小摩擦因数、磨损量、 噪音出现次数、搅拌速度和时间组成的向量向量输出为制作改性石墨粉末的待定参数变化值 [0112]

所述神经网络模型a、b1、b2、b3的训练过程如下:

[0113]

a、构建神经网络模型:

[0114]

构建模型网络层,定义好每层网络并随机初始化参数;

[0115]

b、前向传播:

[0116]

双向rnn的向前隐藏层由输入层xi以及上一状态决定, 其计算为:

[0117][0118]

向后隐藏层由输入层xi以及后一状态决定,其计算为:

[0119][0120]

输出结果c

t

为:

[0121][0122]

c、反向传播:

[0123]

整个序列上的损失函数e

t

为:

[0124][0125]

其中n为序列长度,为c

t

的均值;

[0126]

设损失函数e为:

[0127][0128]

反向传递计算,根据梯度下降算法进行参数的梯度更新:

[0129][0130][0131][0132]

对参数进行更新,根据链式求导法则,以可以得到时刻为t0时的 偏导数为:

[0133][0134]

其中的计算为:

[0135][0136]

同样对h1、h2...h

t-1

展开,最后合并可得:

[0137]

[0138]

参数w的更新计算为:

[0139][0140][0141]

同理可得参数u的更新计算为:

[0142][0143][0144]

参数v的更新计算为:

[0145][0146][0147]

其中η为自适应学习率;

[0148]

d、通过注意力机制融合输出结果:

[0149]

输入经过三层神经网络后对最后得到的结果c1到c

t

通过加权均 值后的输出结果为o

t

,其计算公式为:

[0150][0151]

其中ak为分类器的输入特征,由以下公式计算得到:

[0152]ak

=softmax((v

t

tanh(wh

k-1

uhk))

[0153]

e、将测得的数据划分为训练集和测试集,训练集输入模型进行 训练,再用测试集测试训练效果;

[0154]

s5、制作摩擦材料:按照神经网络输出结果,重复步骤s1-s3制 备得到刹车片,通过钻孔、开槽、平面磨削、倒角加工后,在刹车片 表面喷塑,然后印刷组装,得到一种硫酸钙晶须增强无铜钢纤维电动 两轮车摩擦材料。

[0155]

在其他条件相同的前提下,用钢纤维替代本发明实施例中的硫酸 钙晶须,制得对比例一的摩擦材料;

[0156]

在其他条件相同的前提下,硫酸钙晶须未经过改性,直接加入, 替代本发明实施例中的改性硫酸钙晶须,制得对比例二的摩擦材料;

[0157]

在其他条件相同的前提下,石墨未经改性,直接加入,替代本发 明实施例中的改性石墨粉末,制得对比例三的摩擦材料;

[0158]

在其他条件相同的前提下,用普通酚醛树脂替代本发明实施例中 的改性树脂,制得对比例四的摩擦材料。

[0159]

分别测试本发明实施例一以及对比例一-四中制得的电动两轮车 摩擦材料的性能,各性能测试方法如下:

[0160]

1、密度:排水法试验。

[0161]

2、最大摩擦系数和最小摩擦系数:用link1500克劳斯摩擦性能 试验机在400℃下测试刹车片的最大摩擦系数和最小摩擦系数,试验 台转速660m/s,接触压力100n/cm2,制动时间5s,间隔时间为10秒。

[0162]

3、磨损量:利用link1500克劳斯摩擦性能试验机在400℃下测 试刹车片磨损量,试验台转速660m/s,接触压力100n/cm2,制动时 间5s,间隔时间10s,制动次数100次。

[0163]

4、噪声频率:按ate标准对link3900噪声试验机进行比较,统 计出50分贝以上的低频噪声频率。

[0164]

所得测试结果如下表所示:

[0165] 实施例一对比例一对比例二对比例三对比例四密度(g/cm3)2.42.62.42.52.4最大摩擦系数0.4850.4490.3960.4180.48最小摩擦系数0.3410.3760.330.3330.353磨损量(mm)0.70.880.981.030.95噪音出现次数1540232022

[0166]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范 围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技 术范围内,根据本发明的技术方案及其发明构思加以等同替换或改 变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。