一种n掺杂亚微米球形y2o3的制备方法

技术领域

1.本发明涉及一种亚微米球形y2o3的制备方法,特别是一种n掺杂亚微米球形y2o3的制备方法。

背景技术:

2.钇(y)是稀土中最丰富的元素之一,是一种重要的工业原料,我国拥有全球约40%的钇资源。三氧化二钇(y2o3)具有优异的耐热耐腐蚀以及高温稳定性,因此,其受关注程度高,应用范围也广。

3.球形y2o3具有较好的流动性和分散性,广泛应用于等离子喷涂及润滑添加剂等领域。在热喷涂y2o3浆液工艺开发上,因球形结构y2o3具有较好的流动性和分散性被用于喷涂涂层的原料,研究表明,当原料颗粒的尺寸平均为1微米时,得出的制备条件为最佳,成本最低,在市场上更具竞争力。

4.非金属元素的掺杂可有效改善y2o3的稳定特性,因为,阴离子掺杂可使掺杂剂与宿主的vb之间的能态重叠,这种重叠通常会导致vb态的改变,从而缩小带隙。n掺杂是掺杂方式中的一种,当n掺杂后n2p掺杂态覆盖在o2p掺杂态之上,从而改善了y2o3基体的稳定性。并且n原子与氧原子有相似的尺寸,使其更容易渗入钇原子晶格中,从而使氮原子掺杂进钇原子代替钇氧键(y-o)形成钇氮键(y-n)。

5.目前n掺杂y2o3的方法鲜有报道,因此,本发明开发了一种n掺杂亚微米球形y2o3的制备方法,所制备的亚微米球形y2o3尺寸均匀可调,分散性能好,制备工艺简单具有较好的工业应用前景。

技术实现要素:

6.本发明的目的在于,提供一种n掺杂亚微米球形y2o3的制备方法。本发明的方法制得的亚微米球形y2o3具有掺杂n的特点,且掺n量较高。

7.本发明的技术方案:一种n掺杂亚微米球形y2o3的制备方法,是以纳米至亚微米球形y(oh)co3·

xh2o粉体为原料,通过氮源溶液浸渍再焙烧,从而获得n掺杂的亚微米球形y2o3。

8.本发明方案中,通过采用y(oh)co3·

xh2o粉体为原料,在氮源溶液浸渍后再进行焙烧处理从而获得掺n的y2o3,由于y2o3是经过y(oh)co3·

xh2o热分解后获得,而y(oh)co3·

xh2o又是经过氮源溶液充分浸渍过的,含y化合物与氮源充分混合,在y(oh)co3·

xh2o热分解过程中,原有的化学键断裂,形成新的y-o键过程中,n更容易进入y2o3晶格,获得n掺杂y2o3亚微米球形粉体材料。实验结果表明,与直接向y2o3中掺n的工艺相比,本发明方法通过利用y(oh)co3·

xh2o的热分解过程来进行掺n处理,从而直接获得掺n的亚微米球形y2o3材料,其n的掺入量更多,亚微米球形y2o3材料尺寸可调,分散均匀,y2o3的稳定性得到了进一步的提升。

9.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述其原料为球形y

(oh)co3·

xh2o,其中x为1.1-1.5。

10.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述y(oh)co3·

xh2o的粒径范围为50-900nm,(d

90-d

10

)/2d

50

≤0.3。

11.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述氮源溶液为尿素和碳酸氢铵的混合溶液。通过采用尿素和碳酸氢铵混合作为氮源,不仅可以保障提供足够n源,并且根据两者的热分解特性差异,可为焙烧过程提供持续n源。

12.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述氮源溶液中尿素和碳酸氢铵的摩尔比为1:5-5:1。

13.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,氮源溶液浸渍y(oh)co3·

xh2o粉体时,所述氮源溶液中的碳酸氢铵与y(oh)co3·

xh2o的摩尔比为10:1-0.1:1。

14.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述浸渍的时间为10-15h。

15.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述焙烧的温度为300-1000℃。

16.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述焙烧的时间为2-4h。

17.在进一步的方案中,前述的n掺杂亚微米球形y2o3的制备方法,所述焙烧是在nh3或n2的气氛下进行。

18.由于y(oh)co3·

xh2o热分解后不会改变其形貌,因此,通过将亚微米球形结构的y(oh)co3·

xh2o进行掺n热分解后,可直接获得球形结构的亚微米y2o3。

19.本发明的有益效果

20.本发明通过采用y(oh)co3·

xh2o粉体为原料,在氮源溶液浸渍后再进行焙烧处理从而获得掺n的y2o3,由于y2o3是经过y(oh)co3·

xh2o热分解后获得,而y(oh)co3·

xh2o又是经过氮源溶液充分浸渍过的,含y化合物与氮源充分混合,在y(oh)co3·

xh2o热分解过程中,原有的化学键断裂,形成新的y-o键过程中,n更容易进入y2o3晶格,获得n掺杂y2o3亚微米球形粉体材料。实验结果表明,与直接向y2o3中掺n的工艺相比,本发明方法通过利用y(oh)co3·

xh2o的热分解过程来进行掺n处理,从而直接获得掺n的亚微米球形y2o3材料,其n的掺入量更多,亚微米球形y2o3材料尺寸可调,分散均匀,y2o3的稳定性得到了进一步的提升。

21.本发明通过采用尿素和碳酸氢铵混合作为氮源,不仅可以保障提供足够n源,并且根据两者的热分解特性差异,可为焙烧过程提供持续n源。

22.综上,本发明通过如上技术方案所述的方法,能够制得一种n掺杂亚微米球形y2o3,并且,掺n量与直接向y2o3中掺n的方法相比更高,掺n亚微米y2o3球尺寸可调,分散均匀,稳定性得到了进一步的提升,其在等离子喷涂上等y2o3高温陶瓷材料领域具有很好的应用前景;且本发明制备工艺简单,易于工业化实施。

附图说明

23.附图1为本发明工艺掺n后,获得的球形形貌结构的y2o3的sem图。

具体实施方式

24.下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

25.本发明的实施例

26.实施例1:

27.(1)取50-900nm且(d

90-d

10

)/2d

50

≤0.3的球形y(oh)co3·

1.1h2o粉体、尿素和碳酸氢铵;

28.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

29.(3)将y(oh)co3·

1.1h2o粉体与氮源溶液混合后浸渍处理10h,控制y(oh)co3·

1.1h2o与碳酸氢铵的摩尔比为1:1;

30.(4)浸渍后在nh3的气氛下,加热至600℃进行焙烧3h处理,冷却后获得掺n的亚微米球形y2o3。

31.实施例2:

32.(1)取50-900nm且(d

90-d

10

)/2d

50

≤0.3的球形y(oh)co3·

1.2h2o粉体、尿素和碳酸氢铵;

33.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

34.(3)将y(oh)co3·

1.2h2o粉体与氮源溶液混合后浸渍处理11h,控制y(oh)co3·

1.2h2o与碳酸氢铵的摩尔比为1:1;

35.(4)浸渍后在n2的气氛下,加热至600℃进行焙烧3h处理,冷却后获得掺n的亚微米球形y2o3。

36.实施例3:

37.(1)取50-900nm且(d

90-d

10

)/2d

50

≤0.3的球形y(oh)co3·

1.3h2o粉体、尿素和碳酸氢铵;

38.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

39.(3)将y(oh)co3·

1.3h2o粉体与氮源溶液混合后浸渍处理12h,控制y(oh)co3·

1.3h2o与碳酸氢铵的摩尔比为1:1;

40.(4)浸渍后在nh3的气氛下,加热至900℃进行焙烧3h处理,冷却后获得掺n的亚微米球形y2o3。

41.实施例4:

42.(1)取50-900nm且(d

90-d

10

)/2d

50

≤0.3的球形y(oh)co3·

1.4h2o粉体、尿素和碳酸氢铵;

43.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

44.(3)将y(oh)co3·

1.4h2o粉体与氮源溶液混合后浸渍处理13h,控制y(oh)co3·

1.4h2o与碳酸氢铵的摩尔比为1:1;

45.(4)浸渍后在n2的气氛下,加热至900℃进行焙烧3h处理,冷却后获得掺n的亚微米球形y2o3。

46.实施例5:

47.(1)取50-900nm且(d

90-d

10

)/2d

50

≤0.3的球形y(oh)co3·

1.5h2o粉体、尿素和碳酸氢铵;

48.(2)将尿素和碳酸氢铵按摩尔比1:5混合,然后溶于水制成氮源溶液;

49.(3)将y(oh)co3·

1.5h2o粉体与氮源溶液混合后浸渍处理14h,控制y(oh)co3·

1.5h2o与碳酸氢铵的摩尔比为1:0.1;

50.(4)浸渍后在nh3的气氛下,加热至300℃进行焙烧4h处理,冷却后获得掺n的亚微米球形y2o3。

51.实施例6:

52.(1)取50-900nm且(d

90-d

10

)/2d

50

≤0.3的球形y(oh)co3·

1.5h2o粉体、尿素和碳酸氢铵;

53.(2)将尿素和碳酸氢铵按摩尔比5:1混合,然后溶于水制成氮源溶液;

54.(3)将y(oh)co3·

1.5h2o粉体与氮源溶液混合后浸渍处理15h,控制y(oh)co3·

1.5h2o与碳酸氢铵的摩尔比为1:10;

55.(4)浸渍后在n2的气氛下,加热至1000℃进行焙烧2h处理,冷却后获得掺n的纳米y2o3。

56.对比例1:

57.(1)取球形y2o3粉体、尿素和碳酸氢铵;

58.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

59.(3)将y2o3粉体与氮源溶液混合后浸渍处理,控制y2o3与碳酸氢铵的摩尔比为1:1;

60.(4)浸渍后在nh3的气氛下,加热至600℃进行焙烧处理,冷却后获得掺n的亚微米球形y2o3。

61.对比例2:

62.(1)取球形y2o3粉体、尿素和碳酸氢铵;

63.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

64.(3)将y2o3粉体与氮源溶液混合后浸渍处理,控制y2o3与碳酸氢铵的摩尔比为1:1;

65.(4)浸渍后在n2的气氛下,加热至600℃进行焙烧处理,冷却后获得掺n的亚微米球形y2o3。

66.对比例3:

67.(1)取球形y2o3粉体、尿素和碳酸氢铵;

68.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

69.(3)将y2o3粉体与氮源溶液混合后浸渍处理,控制y2o3与碳酸氢铵的摩尔比为1:1;

70.(4)浸渍后在nh3的气氛下,加热至900℃进行焙烧处理,冷却后获得掺n的亚微米球形y2o3。

71.对比例4:

72.(1)取球形y2o3粉体、尿素和碳酸氢铵;

73.(2)将尿素和碳酸氢铵按摩尔比1:1混合,然后溶于水制成氮源溶液;

74.(3)将y2o3粉体与氮源溶液混合后浸渍处理,控制y2o3与碳酸氢铵的摩尔比为1:1;

75.(4)浸渍后在n2的气氛下,加热至900℃进行焙烧处理,冷却后获得掺n的亚微米球形y2o3。

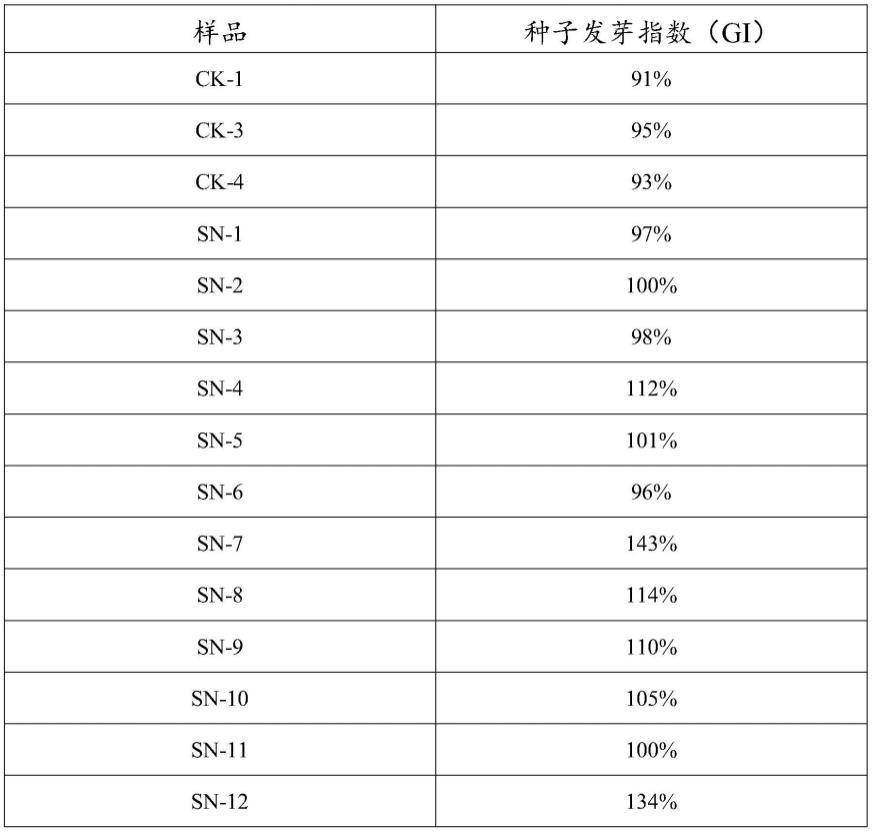

76.实施例1-4以及对比例1-4分别选用了球形y(oh)co3·

xh2o粉体和y2o3粉体作为原料进行制备,并且设定了不同的焙烧温度及气氛环境,最终获得的y2o3产品的n2和o2含量检测结果如下表所示:

[0077][0078]

从上表可以看出,利用本发明所述的方法进行制备获得的y2o3中的n的含量更高,说明本发明的方法更利于n的掺入并尺寸可调。

[0079]

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造揭露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。