1.本发明属于固废综合利用技术领域,具体涉及一种提锗残渣的资源化综合利用方法。

背景技术:

2.锗是重要的稀缺战略资源,广泛用于国防军工及民用领域,我国锗资源保有量约3500吨,占全球锗资源的40.7%。锗矿在经蒸馏工艺提锗后会伴生蒸馏残渣产生,该部分残渣中仍含有余量的锗资源未被提取出,这对于用途广泛的锗资源是一种资源浪费,且提锗蒸馏残渣本身是一种固体废弃物,直接抛弃不仅影响环境,对资源来说也是一种浪费。

3.目前国内外对于进一步提高含锗废液中锗回收率已经有了较深入的研究,但尚无对提锗残渣进行全方位资源化利用的方法。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种提锗残渣的资源化综合利用方法,可以有效利用提锗残渣,提高资源利用率,降低环境污染。

5.本发明采用了以下技术方案:

6.一种提锗残渣的资源化利用方法,该提锗残渣为含锗烟尘氯化蒸馏法提锗后残渣,包括以下步骤:

7.步骤1.将提锗残渣与固体氢氧化钠混合后焙烧2~5h;

8.步骤2.使用去离子水对焙烧后的提锗残渣进行浸出作业,收集残渣和浸出液;

9.步骤3.将浸出液进行强搅拌后静置,分离并收集沉淀物以及富锗溶液;

10.步骤4.将步骤2中的残渣与步骤3中的沉淀物混合得到混合料,向混合料中加入钙镁添加剂、活性硅铝以及水,搅拌形成浆体;所述浆体选择以下两种处理方式:

11.所述浆体直接放入模具中,养护形成人造石;

12.或在所述浆体中加入铁类添加剂及含砷危废渣,搅拌后放入模具中,养护形成固化体。

13.优选的,所述提锗残渣与固体氢氧化钠混合前,先研磨至比表面积在0.2~0.6m2/g,和固体氢氧化钠混合后,再与固体氢氧化钠共同研磨至均一相。

14.优选的,所述提锗残渣与固体氢氧化钠的混合比为质量比1:(0.8~1.5)。

15.优选的,所述焙烧的条件为,温度450~700℃,升温速率5~10℃/min,焙烧时间2~5h。

16.优选的,步骤2中,所述去离子水和焙烧后的提锗残渣的质量比为(4~10):1,浸出作业时,以300~600rpm/min搅拌1~3h;步骤s3中,所述强搅拌为300~600rpm/min搅拌5~6h。

17.优选的,所述步骤4中,钙镁添加剂为cao和mgo,活性硅铝为硅灰和活性氧化铝,各组分质量百分比为:混合料50~70%,氧化钙5~10%,氧化镁5~10%,硅灰10~15%,活性

氧化铝10~15%;

18.或所述活性硅铝为硅灰和燃煤飞灰,各组分质量百分比为:混合料50~70%,氧化钙5~10%,氧化镁5~10%,硅灰10~15%,燃煤飞灰20~30%;

19.优选的,所述混合料中加入钙镁添加剂、活性硅铝后,先研磨至比表面积在200~300m2/g以上,然后加入液固比为(3~5):10的水搅拌形成浆体。

20.优选的,所述养护的温度为30~80℃,养护时间为7~28d。

21.优选的,所述铁类添加剂为粒度小于200μm的硫酸亚铁粉体,所述含砷危废渣为氯化蒸馏残液除砷废渣,所制备的固化体中砷含量为0.5~2.5%。

22.优选的,所述氯化蒸馏残液除砷废渣中砷的质量比在10~25wt%,所述浆体:硫酸亚铁:含砷危废渣的质量比为(70~85):(10~20):(5~10)。

23.本发明的有益效果在于:

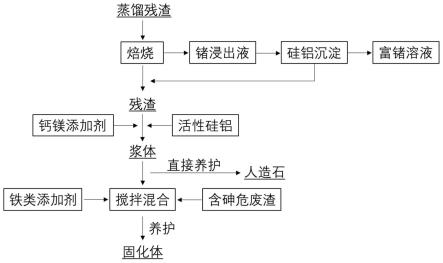

24.本发明以提锗蒸馏残渣为原料,采用钠化焙烧法对蒸馏残渣进行处理,随后通过浸出得到含锗浸出液,通过沉淀法除去硅铝沉淀杂质后得到富锗溶液,实现锗的回收利用。

25.在上述过程中产生的浸出残渣与硅铝沉淀物,可共同作为地质聚合反应主要前驱体成分,用于建筑原材料使用。本发明中,通过在浸出残渣与硅铝沉淀物中添加钙镁外加剂和活性硅铝组分及水搅拌形成浆体,直接将浆体成型养护形成高致密、高强度的人造石,用于建筑材料。

26.另外浆体可以用于固化/稳定含砷危废渣,固化后材料能够安全填埋,实现含砷危废渣的无害化处置,具有环保、节约等优点。

27.本发明提供的资源化利用方法,在实施过程中不产生废渣,整个工艺流程最终得到富锗溶液与人造石两种可再利用的产物,污染小,环境效益好,应用前景广阔。

附图说明

28.图1为本发明资源化综合利用方法的流程示意图。

具体实施方式

29.下面结合实施例对本发明技术方案做出更为具体的说明。

30.针对含锗烟尘氯化蒸馏法提锗后残渣,使用本发明的方法对该提锗残渣进行回收利用。

31.操作如下:

32.步骤1.将提锗残渣预烘干至恒重后,通过行星式球磨机磨至比表面积在0.5m2/g,随后将蒸馏残渣与固体氢氧化钠按照蒸馏残渣:固体氢氧化钠质量比1:1.5混合均匀,再次研磨至均一相;研磨后的混合粉体置于550℃马弗炉中煅烧,煅烧时间为3h,升温速度10℃/min,待达到预设时间后,冷却至室温。

33.步骤2.将煅烧后样品与去离子水按照1:5质量比混合,并置于搅拌桶中进行搅拌,搅拌时间为3h,搅拌速度为500rpm/min;搅拌完成后过滤,收集所得残渣和浸出液;

34.步骤3.对浸出液继续强搅拌3h后静置,等待生成硅铝沉淀,二次过滤并分别收集硅铝沉淀以及滤液,该滤液即为富锗溶液,强搅拌为600rpm/min搅拌6h;

35.步骤4.将步骤2中残渣与步骤3中硅铝沉淀混合均匀得到混合料,向混合料中加入

氧化钙和轻烧氧化镁作为添加剂,加入硅灰与活性氧化铝,充分研磨、混合,最后加入液固比0.3的水进行搅拌后形成浆体;上述混合料、氧化钙、轻烧氧化镁、硅灰和活性氧化镁的质量比为60:5:5:15:15。

36.本实施例中,将浆体分为两份,分别进行以下处理:

37.1)将浆体直接放入模具中,60℃下养护24h后脱模,并继续养护至28d,硬化得到人造石;

38.2)将含砷危废渣和粒度小于200μm的硫酸亚铁粉体加入浆体中,60℃下养护24h后脱模,并继续养护至28d,得到含砷危废渣固化体;该处理中含砷危废渣为氯化蒸馏残液除砷废渣,其中砷质量含量在10~25%,本实施例中浆体:硫酸亚铁:含砷危废渣的使用比为质量比75:15:10。

39.检测

40.本实施例中,将1kg烘干后的提锗残渣与1.5kg固体氢氧化钠混合煅烧,得到约2.16kg煅烧产物;将煅烧产物与5倍质量的去离子水浸出,浸出液再经强搅拌后,得到富锗溶液约10.8l。

41.原提锗残渣中锗含量为0.2%,以1kg提锗残渣计算,步骤3得到富锗溶液中锗含量最终在180mg/l,锗提取率高。

42.对步骤4中得到的人造石和固化体进行测试,经检测,人造石与含砷危废渣固化体的7d抗压强度分别为30mpa与12mpa,28d抗压强度分别为45mpa和20mpa。

43.现有技术利用废渣制备的建材28d强度通常小于30mpa,本发明制备的人造石强度不仅满足相关建材标准,且优于现有技术。

44.所制备的固化体中砷含量占总质量的0.5~2.5%,对固化体进行砷浸出浓度测试,经检测,砷浸出浓度低于2.1mg/l,固化体强度与砷浸出浓度均满足工业填埋的要求。

45.以上实施方式仅用以说明本发明的技术方案,而并非对本发明的限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。