1.本发明属于电子玻璃纤维材料技术领域,具体涉及一种可低温成型的低介电玻璃纤维。

背景技术:

2.电子玻璃纤维是电子信息、航空航天等行业的要害基础源材料,几乎出现在每种电子元器件中,遍布在国民经济和国防军工的各个领域。电子玻璃纤维织造成的电子玻璃纤维布(简称电子布)是覆铜板(ccl)及印制电路板(pcb)工业必不可少的基础材料,其性能在很大程度上决定了ccl及pcb的电性能、力学性能、尺寸稳定性等重要性能。

3.21世纪以来,随着通信设备、移动终端的高速发展,以及大数据技术的需要,促成了目前第五代通信(5g)产业的发展。在5g通信集成电路的pcb电路板上,如使用现有的电子级玻璃纤维,其较大的介电常数(约为6.7),会严重降低电磁信号传输速率,并导致大的介电损耗,使信号在传递过程中部分转化为热能损耗,降低了信号的强度,最终制约了pcb高频电信号的交换速度和传递效率,无法满足5g产业的要求。

4.事实上,电信号在pcb中的传输速率和传输稳定性与后者的介电性能密切相关,其中信号传输速率(v

p

)和相对介电常数(dk)的关系如下所示:

[0005][0006]

信号损耗(l)与pcb介电性能及频率的关系则表达为:

[0007][0008]

式中:k为常数,f为频率,c为光速,df为介电损耗,即介电损耗角正切。

[0009]

为了适应5g发展,对印刷电路板用覆铜板提出了更高的要求,迫切希望寻求一种具有低介电常数的ccl板材,以及低介电常数的玻璃纤维。其介电常数越低,信号传输速度越快。一般而言,pcb主要由树脂基材、玻璃纤维增强材料和填料三部分构成,优化pcb介电性能的主要途径是降低其组分的dk和df。以前高频pcb主要通过降低树脂基材的dk和df来实现,而随着研发技术的不断增强,通过上述方式改变pcb介电性能越来越有限,故国内外研发人员已开始对pcb的玻璃纤维增强材料进行大量研究,研发低介电玻璃纤维增强材料以期使pcb具有更低的dk和df。

[0010]

玻璃纤维具有绝缘性好、耐热性好、抗腐蚀性好、机械强度高等优点,作为pcb增强材料被广泛使用(比如传统的fr-4就是采用e玻纤来对环氧树脂进行增强改性)。e玻璃纤维,其介电常数为6.7,介电损耗约为10-3

。近十年来,随着电子信息产业飞速发展,e玻璃纤维已经不能满足现阶段使用要求。在多种玻璃材料中,石英玻璃的介电常数低至3.8,介电常数最优,但其因熔制温度和漏丝作业温度过高而导致无法工业化大批量生产;d玻璃纤维的介电常数是4.1,介电损耗为8

×

10-4

左右,但存在以下缺点:钻孔性能差,不利于后续加工、工艺性差,生产成本很高、耐水性也很差,仅少量用于军事工业,难于广泛应用于民用领域。

[0011]

日本和美国在研制低介电玻璃纤维及新品种开发上一直居于世界领先地位。日本nittobo公司通过调整e玻璃基础成分中氧化物所占比例研制出的新型低介电常数玻璃纤维:ne玻璃纤维,其介电常数得到显著降低,在1mhz的条件下为4.4左右。ne玻璃的耐酸耐碱性与e玻璃相当,耐水性相对d玻璃纤维有明显的增强。美国agy公司生产的一种具有低介电常数和低介电损耗的玻璃纤维,其介电常数小于5,sio2含量低于60%,保持了优异的介电性能的同时,在一定程度上克服了d玻纤熔融性差的缺点。国外对我国采取技术封锁及产品垄断政策一直限制我国低介电玻璃纤维的发展。我国的低介电玻璃纤维配方还有待研究,低介电玻璃纤维工业化生产技术还有待突破。

[0012]

专利cn 101269915a公开了一种可低温成型的低介电玻璃纤维,其组成包含以下成分,以重量百分比表示:50-60%的sio2,7-15%的al2o3,25-30%的b2o3,0-0.5%的na2o,0-0.5%的k2o,0.5-2%的li2o,0-5%的cao,0-5%的mgo,0-5%的zno,0.5-3%的tio2;cao mgo zno的含量为0-8%;另外,加入0.01-0.33倍(摩尔)b2o3的la2o3。该专利主要通过加入tio2降低高温粘度,加入高含量(25-30%)b2o3用于降低玻璃高温粘度和降低介电常数、介电损耗,并通过加入一定量的氧化镧,可以降低配合料熔制过程中氧化硼的挥发量,同时,氧化镧的加入可以改善玻璃的耐水性。

[0013]

专利cn 103482876 a公开了一种用于印刷电路板的低介电常数玻璃纤维,包括以下质量百分比的组分:sio

2 48%~53%;al2o

3 13%~16%;b2o

3 19%~25%;p2o

5 0.5%~2%;cao 5.0%~8.5%;la2o

3 0.5%~8%;zno 0.5%~2.5%;tio

2 0.5%~2%;na2o、k2o和li2o小于1%;so3小于0.45%;fe2o3小于0.45%。该专利同样通过加入高含量b2o3用于降低玻璃高温粘度和降低介电常数、介电损耗;加入p2o5降低介电损耗;加入tio2和la2o3及降低sio2含量至48%~53%以降低高温粘度。

[0014]

专利cn 102718406 a公开了一种拉丝温度低的低介电常数玻璃纤维,其原料组成以重量百分比表示:48wt%~55wt%的sio2;12wt%~16wt%的al2o3;22wt%~27wt%的b2o3;3~7wt%的cao;0.5wt%~6wt%的la2o3;0~2wt%的caf2;0~1wt%的na2o、k2o和li2o,na2o、k2o和li2o以任意比例混合;0~0.45wt%的mgo;0~0.45wt%的so3;0~0.45wt%的tio2;0~0.45wt%的fe2o3。该专利同样通过加入高含量b2o3用于降低玻璃高温粘度和降低介电常数、介电损耗;并加入caf2、tio2和la2o3及降低sio2含量至48%~55%以降低高温粘度。

[0015]

通过以上现有技术可以看出,降低玻璃高温粘度和降低介电常数普遍是通过加入高含量b2o3来实现。但高含量b2o3存在较大的硼挥发率,同时其改善程度也有限。因此,有必要寻求其它降低介电常数和介电损耗的方法。

技术实现要素:

[0016]

针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种可低温成型的低介电玻璃纤维的制备方法。本发明方法通过将氧化镧引入到铝硼硅玻璃中,调整铝硼硅玻璃基础成分,所得玻璃纤维具有低介电常数和低介电损耗性能的特性,同时具有较低的熔制温度和成丝温度,加工性能优异。并进一步采用硅溶胶雾化浸润液作为冷却汽雾进行冷却,可以在玻璃纤维表面生成sio2表面包覆或复合结构,经验证可以进一步显著改善玻璃纤维的介电性能,同时不影响玻璃纤维的熔制过程及玻璃纤维基体的力学性

能。

[0017]

本发明的另一目的在于提供一种通过上述方法制备得到的低介电玻璃纤维。

[0018]

本发明目的通过以下技术方案实现:

[0019]

一种可低温成型的低介电玻璃纤维的制备方法,包括如下制备步骤:

[0020]

(1)以重量百分含量计,按照sio

2 55~65%,al2o

3 10~20%,b2o

3 5~15%,la2o

3 0.1~5%,mgo cao 10~15%,li2o na2o k2o 0~1%的比例将原料粉碎过筛、混合,得到混合料;

[0021]

(2)将步骤(1)所得混合料投入玻璃窑炉,在1400~1550℃下搅拌熔制,得到的玻璃液进行澄清均化;

[0022]

(3)将步骤(2)澄清均化好的玻璃液流经玻纤成型通道至温度为1250~1350℃的铂金漏板被牵伸,然后依次经硅溶胶雾化浸润液冷却和冷却水急速冷却固化,得到低介电玻璃纤维。

[0023]

进一步优选地,所述硅溶胶雾化浸润液是指质量浓度为0.5%~5%的碱性硅溶胶水溶液经雾化后形成的冷却汽雾。

[0024]

进一步优选地,所述硅溶胶雾化浸润液冷却是指将牵伸的玻璃纤维冷却至850~600℃,所述冷却水急速冷却是指将硅溶胶雾化浸润液冷却后的玻璃纤维通过冷却水冷却至常温。

[0025]

进一步地,步骤(1)中sio2含量为57~63%,al2o3含量为14~16%,b2o3含量为9~12wt%;优选sio2含量为58.05~61.05%,al2o3含量为15.02%,b2o3含量为10%;更优选sio2含量为61.05%,al2o3含量为15.02%,b2o3含量为10%。

[0026]

进一步地,步骤(1)中mgo cao含量为11~14%;优选mgo含量为10~13%,cao含量为0~3%,更优选mgo含量为12.57%,cao含量为0.17%。

[0027]

进一步地,步骤(1)中na2o含量为0~0.3%;优选na2o含量为0.17%,li2o和k2o含量为0。

[0028]

进一步地,步骤(1)中la2o3含量为1~4%。

[0029]

进一步优选地,步骤(1)中原料比例为:sio

2 58.05~61.05%,al2o315.02%,b2o

3 10%,mgo 12.57%,cao 0.17%,na2o 0.17%。

[0030]

更进一步优选地,步骤(1)中原料比例为:sio

2 61.05%,al2o315.02%,b2o

3 10%,mgo 12.57%,cao 0.17%,na2o 0.17%,la2o

3 1%。

[0031]

一种可低温成型的低介电玻璃纤维,通过上述方法制备得到。

[0032]

在本发明中主要的技术手段是通过在玻璃成分中引入氧化镧(la2o3),la2o3的引入可以显著降低玻璃纤维的高温粘度、利于玻璃的工业生产。稀土元素la2o3具有较大场强并且其半径较小,可以链接多个非桥氧起到补网的作用,另外由于其场强较大会使其附近以及与其相连基团的桥氧键发生偏移使桥氧键键强减弱。基于以上分析可知:在高温时,la2o3的化学键易断裂,可以使配合料易熔生成玻璃液并降低玻璃液的高温粘度;在低温时,la2o3的补网作用起到主要作用,一方面使玻璃的网络结构致密抑制碱金属以及碱土金属的移动,另一方面la2o3链接非桥氧可以极大的降低非桥氧的极化,所以稀土元素la2o3的添加对介电性能的影响要小于碱金属和碱土金属等氧化物。其中la2o3若引入过多,会由于其半径较大破坏玻璃的网络结构,所以la2o3要适量添加。本发明限定la2o3含量小于5wt%,优选

为la2o3含量小于4%。

[0033]

sio2在玻璃中作为玻璃网络的形成体存在,以硅氧四面体形成的不规则网络结构作为玻璃的结构骨架,对玻璃的网络结构构成以及性能起到了关键性的作用,是玻璃中含量最高的成分。若增加sio2的含量,会使得玻璃结构中桥氧数量增加,玻璃链接更紧密,玻璃结构更加稳定,在外电场的作用下不易极化,也不易产生电导和松弛等损耗,有利于介电常数和介电损耗的降低。但是当sio2含量过高,玻璃的高温粘度相对增加,导致在玻璃熔制和玻纤拉丝所需温度需要较大提升,熔制温度提升会降低玻璃窑炉中耐火材料寿命;同时也使得玻璃排泡澄清方面产生困难,对于玻璃纤维产业化生产而言,一方面玻璃液中的气泡会导致玻璃纤维的断丝,降低纤维的生产效率和品质,另一方面,玻璃液中的微小气泡会导致玻纤出现空心的状况,使得玻纤制成的pcb的绝缘性能大大降低。因此在保证玻纤性能的情况下也要满足利与玻纤生产的要求,sio2含量不宜过高。本发明通过实验研究,确定sio2含量为55~65wt%,优选含量为sio

2 57~63wt%,更优选含量为sio

2 58.05~61.05wt%。

[0034]

b2o3在玻璃中作为玻璃网络中间体的形成体存在。当玻璃中含有提供足够多的游离氧时,b

3

以[bo4]形式参与网络结构,起到连接网络的作用。当玻璃成分网络外体含量低,不能提供足够的游离氧时,b

3

以[bo3]三角体形式存在,不进入玻璃网络。由于b-o键键能高于si-o键,使得玻璃不容易极化,适量加入b

3

有利于提高玻璃的介电性能,而且加入硼能降低玻璃高温粘度,利于工业生产;但是玻璃成分中硼含量过高会导致硼挥发严重,会造成玻璃成分不稳定和环境污染等问题。本发明限定b2o3含量为5~15wt%,优选含量为9~12wt%。

[0035]

al2o3在玻璃结构同样以中间体形式存在。少量al

3

以[alo4]四面体进入玻璃网络,可以增强网络结构,有一定的补网作用。al

3

可以结合游离氧形成[alo5]和[alo6]多面体,适量添加可以降低玻璃分相和析晶的倾向,可以提高玻璃的化学稳定性有利于玻纤成型;但是引入过量会使玻璃粘度上升,同时也会存在介电常数和介电损耗增大等问题。本发明限定al2o3含量为10~20wt%,优选含量为14~16wt%。

[0036]

碱土金属氧化物mgo、cao和碱金属氧化物na2o作为玻璃网络外体不参与玻璃网络结构的组成。加入的作用是提供游离氧破坏桥氧键降低玻璃熔制温度和成纤温度,有利于玻璃的工业生产。但同时也会使得介电常数和介电损耗增加,特别是碱金属氧化物,其含量增加会严重影响玻璃的介电性能,所以要尽量减少其用量。本发明限定mgo cao含量为10~15wt%,li2o na2o k2o含量为0~1wt%,优选含量为cao mgo 11~14wt%,cao 0~3wt%,mgo 10~13wt%,li2o na2o k2o 0~0.3wt%。

[0037]

硅溶胶雾化浸润液冷却的作用主要是在玻璃纤维表面生成sio2表面包覆或复合结构。如前所述的若玻璃纤维基体中增加sio2的含量,有利于介电常数和介电损耗的降低。但是当sio2含量过高,会对玻璃纤维的加工及品质造成极大的影响。本发明通过在牵伸的玻璃纤维冷却过程中采用硅溶胶雾化浸润液冷却生成sio2表面包覆或复合结构,不影响玻璃熔制和玻纤拉丝过程,同时能够达到进一步降低介电常数和介电损耗的目的。

[0038]

与现有技术相比,本发明的有益效果是:

[0039]

(1)本发明通过将较低含量的氧化镧引入到铝硼硅玻璃中,并通过控制sio2含量在较高的范围并调整b2o3含量在较低的范围,在得到低介电常数和低介电损耗性能的玻璃

纤维的同时,可以控制熔制温度和成丝温度在易加工范围内,具有制备成本低和介电性能良好的优势。

[0040]

(2)本发明在玻璃纤维的制备方法中,通过采用硅溶胶雾化浸润液作为冷却汽雾进行冷却,可以在玻璃纤维表面生成sio2表面包覆或复合结构,经验证可以显著改善玻璃纤维的介电性能,同时不影响玻璃纤维的熔制过程及玻璃纤维基体的力学性能。

具体实施方式

[0041]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0042]

实施例1

[0043]

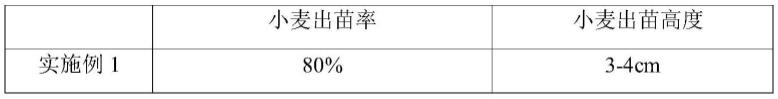

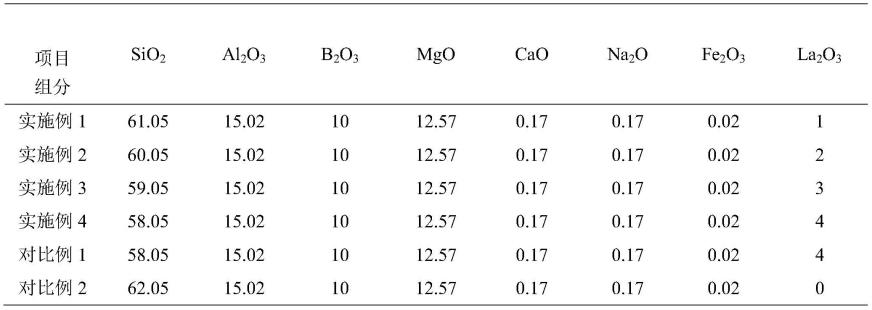

(1)按照表1(其中fe2o3为杂质组分)将配方量的原料粉碎过筛、混合,得到混合料。

[0044]

(2)将得到的混合料投入玻璃窑炉,搅拌熔制,熔制温度为1520℃,得到的玻璃液进行澄清均化。

[0045]

(3)将澄清均化好的玻璃液流经玻纤成型通道至温度为1310-1350℃的铂金漏板,熔融玻璃液通过漏嘴流出在高速拉引力的作用被牵伸,将牵伸的玻璃纤维先经硅溶胶雾化浸润液冷却至750℃左右,硅溶胶雾化浸润液采用质量浓度为4%的碱性硅溶胶水溶液经雾化后形成的冷却汽雾,然后采用冷却水进行冷却下急速冷却固化得到玻璃纤维。

[0046]

将所得的玻璃纤维进行处理,使用矢量网络分析仪在10ghz条件下进行介电常数和介电损耗测试;使用高温粘度计测定玻璃粘度,测量结果见表2。

[0047]

实施例2

[0048]

(1)按照表1将配方量的原料粉碎过筛、混合,得到混合料。

[0049]

(2)将得到的混合料投入玻璃窑炉,搅拌熔制,熔制温度为1490℃,得到的玻璃液进行澄清均化。

[0050]

(3)将澄清均化好的玻璃液流经玻纤成型通道至温度为1280-1320℃的铂金漏板,熔融玻璃液通过漏嘴流出在高速拉引力的作用被牵伸,将牵伸的玻璃纤维先经硅溶胶雾化浸润液冷却至750℃左右,硅溶胶雾化浸润液采用质量浓度为4%的碱性硅溶胶水溶液经雾化后形成的冷却汽雾,然后采用冷却水进行冷却下急速冷却固化得到玻璃纤维。

[0051]

将所得的玻璃纤维进行处理,使用矢量网络分析仪在10ghz条件下进行介电常数和介电损耗测试;使用高温粘度计测定玻璃粘度,测量结果见表2。

[0052]

实施例3

[0053]

(1)按照表1将配方量的原料粉碎过筛、混合,得到混合料。

[0054]

(2)将得到的混合料投入玻璃窑炉,搅拌熔制,熔制温度为1470℃,得到的玻璃液进行澄清均化。

[0055]

(3)将澄清均化好的玻璃液流经玻纤成型通道至温度为1270-1310℃的铂金漏板,熔融玻璃液通过漏嘴流出在高速拉引力的作用被牵伸,将牵伸的玻璃纤维先经硅溶胶雾化浸润液冷却至750℃左右,硅溶胶雾化浸润液采用质量浓度为4%的碱性硅溶胶水溶液经雾化后形成的冷却汽雾,然后采用冷却水进行冷却下急速冷却固化得到玻璃纤维。

[0056]

将所得的玻璃纤维进行处理,使用矢量网络分析仪在10ghz条件下进行介电常数和介电损耗测试;使用高温粘度计测定玻璃粘度,测量结果见表2。

[0057]

实施例4

[0058]

(1)按照表1将配方量的原料粉碎过筛、混合,得到混合料。

[0059]

(2)将得到的混合料投入玻璃窑炉,搅拌熔制,熔制温度为1450℃,得到的玻璃液进行澄清均化。

[0060]

(3)澄清均化好的玻璃液流经玻纤成型通道至温度为1250-1290℃的铂金漏板,熔融玻璃液通过漏嘴流出在高速拉引力的作用被牵伸,将牵伸的玻璃纤维先经硅溶胶雾化浸润液冷却至750℃左右,硅溶胶雾化浸润液采用质量浓度为4%的碱性硅溶胶水溶液经雾化后形成的冷却汽雾,然后采用冷却水进行冷却下急速冷却固化得到玻璃纤维。

[0061]

将所得的玻璃纤维进行处理,使用矢量网络分析仪在10ghz条件下进行介电常数和介电损耗测试;使用高温粘度计测定玻璃粘度,测量结果见表2。

[0062]

对比例1

[0063]

本对比例与实施例4相比,牵伸的玻璃纤维采用冷却空气和冷却水进行冷却下急速冷却替代硅溶胶雾化浸润液冷却和冷却水急速冷却,具体步骤如下:

[0064]

(1)按照表1将配方量的原料粉碎过筛、混合,得到混合料。

[0065]

(2)将得到的混合料投入玻璃窑炉,搅拌熔制,熔制温度为1450℃,得到的玻璃液进行澄清均化。

[0066]

(3)澄清均化好的玻璃液流经玻纤成型通道至温度为1250-1290℃的铂金漏板,熔融玻璃液通过漏嘴流出在高速拉引力的作用被牵伸,将牵伸的玻璃纤维先经冷却空气冷却至750℃左右,然后采用冷却水进行冷却下急速冷却固化得到玻璃纤维。

[0067]

对比例2

[0068]

本对比例与实施例1相比,不加入la2o3,sio2含量为62.05%,其余组分及制备方法相同,具体配方组分见表1。

[0069]

表1实施例和对比例的玻璃组成

[0070][0071]

表2实施例和对比例的玻璃纤维的介电常数、介电损耗和1000p粘度、100p粘度对应的温度

[0072]

[0073][0074]

由实施例1~4及对比例2的结果可见,随着la2o3添加量的增加和sio2含量的相应降低,介电常数呈现增加的趋势而熔制温度和成丝温度呈现降低的趋势。通过实施例4与对比例1的结果可见,本发明通过采用硅溶胶雾化浸润液作为冷却汽雾对熔制的玻璃纤维丝进行冷却,在不改变熔制温度的情况下,可以显著提高玻璃纤维的介电性能。

[0075]

实施例5

[0076]

(1)按照实施例4相同配方量的原料粉碎过筛、混合,得到混合料。

[0077]

(2)将得到的混合料投入玻璃窑炉,搅拌熔制,熔制温度为1450℃,得到的玻璃液进行澄清均化。

[0078]

(3)澄清均化好的玻璃液流经玻纤成型通道至温度为1250-1290℃的铂金漏板,熔融玻璃液通过漏嘴流出在高速拉引力的作用被牵伸,将牵伸的玻璃纤维先经硅溶胶雾化浸润液冷却至750℃左右,硅溶胶雾化浸润液分别采用质量浓度为0.5%、1%、2%、3%、4%、5%的碱性硅溶胶水溶液经雾化后形成的冷却汽雾,然后采用冷却水进行冷却下急速冷却固化得到玻璃纤维。

[0079]

本实施例玻璃成分与实施例4相同,在1000p粘度对应的温度为1268℃,该温度为玻璃纤维成丝温度,在100p粘度对应的温度为1443℃,该温度为玻璃纤维熔制温度。其在不同浓度硅溶胶雾化浸润液冷却下所得玻璃纤维的介电性能如下表3所示。

[0080]

表3不同浓度硅溶胶雾化浸润液冷却所得玻璃纤维的介电性能

[0081][0082][0083]

由表3结果可见,采用硅溶胶雾化浸润液作为冷却汽雾对熔制的玻璃纤维丝进行冷却,在一定范围内随着硅溶胶浓度的增加,介电常数及介电损耗均呈现降低的趋势。

[0084]

以上结果可以看出,通过在玻璃成分中引入具有较大场强并且其半径较小氧化镧(la2o3),可以显著降低熔制温度和成丝温度,并采用硅溶胶雾化浸润液作为冷却汽雾对熔制的玻璃纤维丝进行冷却,可以显著提高玻璃纤维的介电性能。通过两者的结合,在得到低介电常数和低介电损耗性能的玻璃纤维的同时,可以控制熔制温度和成丝温度在易加工范围内,解决了玻璃纤维熔制温度、成丝温度和玻璃介电性能之间的矛盾,适于产业化生产。

[0085]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。