1.本发明涉及钠离子电池非水电解液用主盐或添加剂等电解质的制备技术。

背景技术:

2.钠离子电池虽然存在低成本的潜在优势,但其循环寿命和倍率性能等仍不能满足现今大规模储能技术的需求。对于钠离子电池来说,电解质是发生电化学反应所必需的离子电荷载体,对其电化学性能(容量、循环稳定性、倍率性能等)具有重要影响,因此开发新型钠离子电池电解液十分重要,盐/溶剂的结合必须满足高离子电导率,在宽的电压范围内具有电化学稳定性、良好的热稳定性、低成本、工艺简单、低毒性和环境友好型等特点。四氟硼酸钠成本低,导电性好且具有较低的电解质黏度,本发明使用易得的原材料合成了四氟硼酸钠,从化学稳定性、热稳定性、电化学稳定性等多角度对四氟硼酸钠作为电解质盐进行研究。

3.近年来电池燃烧爆炸事件时常发生。当前使用的六氟磷酸钠吸湿性高且会产生有毒hf气体,不利于钠离子电池发展。由于动力学和热力学的限制,钠离子电池难以在超高倍率及极端温度条件下工作,在低温下主要受到电解质的离子导电性下降、困难的去溶剂化过程和电极材料中离子扩散迟缓的限制。而四氟硼酸钠成本低,具有较高的电导率和较低的电解液黏度,可应用于低温环境。在离子液体电解质中,四氟硼酸钠溶质最好,主要是由于其电极上界面电阻最低,离子液体具有良好的热稳定性,无挥发性及较大的电化学窗口,因此也可在较高温度下稳定循环。四氟硼酸钠可作主盐或添加剂用于钠离子电池电解液,在高压下具有良好的氧化稳定性。

4.本发明中钠盐溶于的非水溶剂为极性溶剂,增加溶剂的极性,对溶质影响较大,能降低过渡态的能量,使反应的活化能减低,对无机盐有一定的溶解度,使钠盐更多溶于非水溶剂中充分反应。

5.目前生产四氟硼酸钠常采用硼酸和氢氟酸先制取氟硼酸,再加碳酸钠中和而得,中和液经蒸发浓缩,在25~30 ℃下进行结晶分离,洗涤、干燥得到四氟硼酸钠。

6.中国专利cn106082251a公开了一种四氟硼酸锂的制备方法。该方法采用两步法合成四氟硼酸锂,第一步合成的弱酸根锂盐化学活性较高,使第二步合成四氟硼酸锂的反应容易进行,但两步法合成时间较长。

7.中国专利cn102803142a公开了四氟硼酸盐的制造方法。该方法通过将三氟化硼溶于有机溶剂中,再用金属氟化物与其反应生成四氟硼酸盐溶液,再将四氟硼酸盐溶液返回到第一工序,使三氟化硼气体溶解于四氟硼酸盐的溶液中以提高四氟硼酸盐的生产率,反应工序复杂,耗能较大。

技术实现要素:

8.本发明的目的是提供一种一步法常温制备四氟硼酸钠的方法。

9.本发明是一种一步法常温制备四氟硼酸钠的方法,其步骤为:

步骤(1)将含氧酸根钠盐与氟硼化合物分散于非水溶剂中;步骤(2)在常温下反应10~24小时后,进行固液分离,将分离所得液体内的非水溶剂蒸干,再进行抽滤,所得固体在80~110 ℃温度下进行干燥12小时,即一步法制得四氟硼酸钠粗产品;步骤(3)将所述四氟硼酸钠粗品溶于极性有机溶剂中,在50~70 ℃温度范围进行回流分离4~10小时,进行过滤除杂,冷却析晶,并将滤液于50~80 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。

10.与现有技术相比,本发明提供的四氟硼酸钠的常温制备方法,反应过程为一步反应,反应不需要采用hf等有毒气体,制备过程反应条件温和,易操作,选择极性溶剂可以溶解更多无机盐使反应更充分,副产物之间容易分离,避免引入杂质,产品纯度更高;对设备要求低,进而降低成本,得到高纯度的四氟硼酸钠。

附图说明

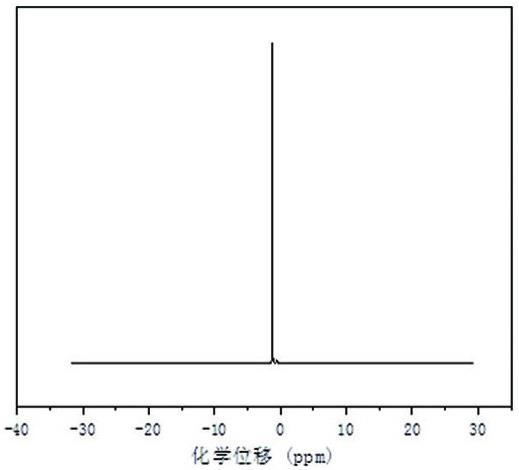

11.图1为实施例1所得nabf4的

11

b核磁谱图;图2为实施例1所得nabf4的

19

f核磁谱图。

具体实施方式

12.本发明是一种一步法常温制备四氟硼酸钠的方法,其步骤为:步骤(1)将含氧酸根钠盐与氟硼化合物分散于非水溶剂中;步骤(2)在常温下反应10~24小时后,进行固液分离,将分离所得液体内的非水溶剂蒸干,再进行抽滤,所得固体在80~110 ℃温度下进行干燥12小时,即一步法制得四氟硼酸钠粗产品;步骤(3)将所述四氟硼酸钠粗品溶于极性有机溶剂中,在50~70 ℃温度范围进行回流分离4~10小时,进行过滤除杂,冷却析晶,并将滤液于50~80 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。

13.以上所述的方法,步骤(1)中含氧酸根钠盐为na2so3,或者na2co3或者nahso3;所述反应氟硼化合物为三氟化硼乙醚,或者三氟化硼乙酸,或者三氟化硼甲醇,或者上述中至少一种。

14.以上所述的方法,过程所用的非水溶剂选自由环状碳酸酯,或者链状碳酸酯,或者环状酯,或者链状酯,或者环状醚,或者链状醚,或者腈类溶剂,或者上述中的至少一种。

15.以上所述的方法,所述含氧酸根钠盐与氟硼化合物的物质的量之比为1:8~2:5,其中溶剂与钠元素的摩尔比为3:1~6:1;将所述混合反应所得的反应产物进行过滤,取滤液升温至50~80℃温度下蒸发非水溶剂,得到四氟硼酸钠粗产品。

16.以上所述的方法,所述极性有机溶剂为乙腈,或者乙醚,或者乙酸乙酯,或者碳酸二甲酯,或者上述中的一种。

17.下面用实施例进一步展开本发明的技术内容。

18.实施例1:(1)将5 g亚硫酸钠加入三口烧瓶,加入250 ml的乙腈搅拌均匀,准备一个恒压漏斗,量取与亚硫酸钠比为8:1的三氟化硼乙醚逐滴滴入三口烧瓶内,使其在常温下充分反应2小时,将其产生的二氧化硫气体导入鼓泡器内,用碳酸二甲酯吸收,反应至尾气吸收内无

气泡冒出,反应结束。快速过滤,固液分离,将液体转移至单口烧瓶内进行旋蒸;(2)在步骤(1)得到的液体在80 ℃下使其蒸馏,蒸馏至无液体流入收集瓶内停止,用二氯甲烷进行冷激结晶,进行抽滤后得到纯白色粉末将其置于真空干燥箱内,110 ℃下干燥12小时,得到纯白色粉末状四氟硼酸钠固体;(3)将所述四氟硼酸钠粗品溶于乙腈中,在50 ℃温度范围进行回流分离4小时,进行过滤除杂,冷却析晶,并将滤液于80 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。如图1所示为所得nabf4的

11

b核磁谱图,如图2所示为所得nabf4的

19

f核磁谱图。

19.实施例2:(1)将5 g亚硫酸钠加入三口烧瓶,加入150 ml碳酸二甲酯搅拌均匀,准备一个恒压漏斗,量取与亚硫酸钠比为8:1的三氟化硼乙醚逐滴滴入三口烧瓶内,使其在常温下充分反应10小时,将其产生的二氧化硫气体导入鼓泡器内,用碳酸二甲酯吸收,反应至尾气吸收内无气泡冒出,反应结束。快速过滤,固液分离,将液体转移至单口烧瓶内进行旋蒸;(2)在步骤(1)得到的液体在80 ℃下使其蒸馏,蒸馏至无液体流入收集瓶内停止,用二氯甲烷进行冷激结晶,进行抽滤后得到纯白色粉末将其置于真空干燥箱内,110 ℃下干燥12小时,得到纯白色粉末状四氟硼酸钠固体;(3)将所述四氟硼酸钠粗品溶于乙醚中,在70 ℃温度范围进行回流分离10小时,进行过滤除杂,冷却析晶,并将滤液于50 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。

20.实施例3:(1)将5 g亚硫酸钠加入三口烧瓶,加入250 ml环己烷搅拌均匀,准备一个恒压漏斗,量取与亚硫酸钠比为5:2的三氟化硼乙醚逐滴滴入三口烧瓶内,使其在常温下充分反应10小时,将其产生的二氧化硫气体导入鼓泡器内,用碳酸二甲酯吸收,反应至尾气吸收内无气泡冒出,反应结束。快速过滤,固液分离,将液体转移至单口烧瓶内进行旋蒸;(2)在步骤(1)得到的液体在85 ℃下使其蒸馏,蒸馏至无液体流入收集瓶内停止,用二氯甲烷进行冷激结晶,进行抽滤后得到纯白色粉末将其置于真空干燥箱内,110 ℃下干燥12小时,得到纯白色粉末状四氟硼酸钠固体;(3)将所述四氟硼酸钠粗品溶于乙酸乙酯中,在60 ℃温度范围进行回流分离8小时,进行过滤除杂,冷却析晶,并将滤液于80 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。

21.实施例4:(1)将10 g碳酸钠加入三口烧瓶,加入100 ml四氢呋喃搅拌均匀,准备一个恒压漏斗,量取与碳酸钠比为4:1的三氟化硼乙醚逐滴滴入三口烧瓶内,使其在常温下充分反应24小时,将其产生的二氧化硫气体导入鼓泡器内,用碳酸二甲酯吸收,反应至尾气吸收内无气泡冒出,反应结束。快速过滤,固液分离,将液体转移至单口烧瓶内进行旋蒸;(2)在步骤(1)得到的液体在70 ℃下使其蒸馏,蒸馏至无液体流入收集瓶内停止,用二氯甲烷进行冷激结晶,进行抽滤后得到纯白色粉末将其置于真空干燥箱内,110 ℃下干燥12小时,得到纯白色粉末状四氟硼酸钠固体;(3)将所述四氟硼酸钠粗品溶于碳酸二甲酯中,在50 ℃温度范围进行回流分离8

小时,进行过滤除杂,冷却析晶,并将滤液于80 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。

22.实施例5:(1)将5 g亚硫酸钠加入三口烧瓶,加入150 ml乙腈搅拌均匀,使油浴温度逐渐升高至60 ℃,准备一个恒压漏斗,量取与亚硫酸钠比为4:1的三氟化硼乙醚逐滴滴入三口烧瓶内,使其在60 ℃下充分反应16小时,将其产生的二氧化硫气体导入鼓泡器内,用碳酸二甲酯吸收,反应至尾气吸收内无气泡冒出,反应结束。快速过滤,固液分离,将液体转移至单口烧瓶内进行旋蒸;(2)在步骤(1)得到的液体在80 ℃下使其蒸馏,蒸馏至无液体流入收集瓶内停止,用二氯甲烷进行冷激结晶,进行抽滤后得到纯白色粉末将其置于真空干燥箱内,110 ℃下干燥12小时,得到纯白色粉末状四氟硼酸钠固体;(3)将所述四氟硼酸钠粗品溶于乙腈中,在60 ℃温度范围进行回流分离10小时,进行过滤除杂,冷却析晶,并将滤液于80 ℃温度范围下蒸馏出极性有机溶剂,得到所述高纯度的四氟硼酸钠。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。