1.本发明涉及激光切管夹管工器具技术领域,具体涉及一种智能伺服电动激光切管四爪卡盘。

背景技术:

2.卡盘是激光切割机生产线上用于夹持被加工工件的必要辅助工具,卡盘包括使用时相互配合的用于夹持被加工件前侧的卡盘(业内称为前卡)以及用于夹持被加工件后侧的卡盘(业内称为尾卡),现有的前卡一般采用气缸作为夹爪的夹持动力源,但采用气缸作为夹持动力源的前卡整体结构复杂,且夹爪的夹持力不易控制,因夹爪的夹持力不易控制又需要加设结构复杂的防止夹爪将被加工件夹扁或夹碎的相应装置,因而使得气动前卡整体结构十分复杂,制造成本高;有鉴于此,近年来采用电机作为夹持动力的前卡应运而生,如授权公告号为cn203664727u的中国专利文献所公开的用于激光切管机的电动式卡盘以及授权公告号为cn210359327u的中国专利文献所公开的一种电动调节卡盘切管装置的前卡盘结构,该两种前卡均以电机为动力,并采用皮带作为电机动力输出件,该两种前卡体型结构较大,传动效率不高。授权公告号为cn105171313b的中国专利文献公开了一种电驱双动全行程卡盘,其能够解决前述两种电动前卡体型结构较大、传动效率不高的问题。但是,前述的电驱双动全行程卡盘在内的电动卡盘(前卡)在工作时,作为夹持动力源的驱动电机通电时夹爪即执行夹持和夹紧动作,夹爪的夹紧力为电机堵转后的夹紧力,由于夹持驱动电机没有相应的运行信息反馈和动作控制,一方面使得驱动电机在长时间夹持工作时由于电流不可控导致驱动电机本身容易出现烧机等故障;另一方面电机对夹爪的行程和夹紧力不能有效控制,容易将被加工件夹扁或夹碎,此外不能有效实施偏心夹持,也即不能对上下向或者左右向形体不规则的被加工件实施有效可靠的同步夹持,简言之,该电驱双动全行程卡盘的不够“智能”。

技术实现要素:

3.本发明的目的是:为解决现有技术中利用电机作为夹爪夹持动力源的电动激光切管卡盘普遍存在的智能化不足的技术问题,提供一种智能伺服电动激光切管四爪卡盘。

4.本发明的技术方案是:本发明的智能伺服电动激光切管四爪卡盘,包括设有左右向和上下向共四个滑槽的前盖,可活动地设于上述前盖前方的四个夹爪,与前盖固定连接设于前盖后方的后盖,作为安装基础的机架,固定设于上述机架上用于驱动四个夹爪可旋转的旋转驱动机构,其结构特点是:还包括设于上述前盖上用于分别驱动四个夹爪作夹紧和张开动作的四套夹持驱动机构,固定设于前盖的后端面上或者后盖的前端面上用于实现数据传输且与四套夹持驱动机构通信连接的无线数传电台,用于上述四套夹持驱动机构及无线数传电台使用时连接工作所需电源的通电组件。

5.进一步的方案是:上述的智能伺服电动激光切管四爪卡盘还包括外置的控制器,上述控制器与上述无线数传电台无线通信。

6.进一步的方案是:上述的智能伺服电动激光切管四爪卡盘还包括外置的直流电源,上述通电组件与上述直流电源电连接。

7.进一步的方案是:上述通电组件包括配电环和四个电刷;上述配电环固定设于上述机架的前端面上且与上述直流电源电连接;四个电刷固定设于上述后盖上,四个电刷的后端均与配电环电连接,四套夹持驱动机构各与一个电刷的前端电连接,无线数传电台与四个电刷中的一个电刷的前端电连接。

8.进一步的方案是:上述配电环包括环体,通过绝缘填充层相互绝缘地固定设于上述环体上的第一导电环和第二导电环;配电环由其环体与上述机架固定连接,配电环由其第一导电环和第二导电与四个电刷的后端电连接,使用时第一导电环和第二导电通过配设的导线与直流电源具有的正负极电连接。

9.进一步的方案是:上述配电环还包括一个以上固定设于所述环体上用于防止第一导电环和第二导电环相互接触的绝缘材质的导电环限位件。

10.进一步的方案是:上述电刷包括绝缘壳体,可活动地设于上述绝缘壳体内且后端伸出于绝缘壳体后端面的两个石墨刷头,后端各与一个上述石墨刷头固定电连接且前端向前伸出于绝缘壳体外的两根导电杆,以及设于绝缘壳体内且前端均与绝缘壳体弹性抵接、后端各与一个石墨刷头的前端弹性抵接的两根弹簧;四个电刷各由其绝缘壳体在后盖上固定设置,且各电刷的两个石墨刷头均向后伸出于后盖的后端面并相应与上述配电环的第一导电环和第二导电环接触并电连接,各电刷的两根导电杆的前端均向前伸出于后盖的前端面并通过配设的导线各与四套夹持驱动机构中的一个电连接,四个电刷中的一个电刷的两根导电杆的前端通过配设的导线与无线数传电台具有的电源端电连接。

11.进一步的方案是:上述夹持驱动机构包括夹持驱动电机、减速机、传动齿轮和带齿滑块;上述减速机具有蜗杆;各套夹持驱动机构均设于前盖上,每套夹持驱动机构的驱动电机与减速机传动连接,减速机在前盖的后端面上与前盖相应一个滑槽所在位置相配合处各固定设置一台,减速机的蜗杆向前穿过前盖上设有的四个传动轴通过孔中相应的一个传动轴通过孔后与传动齿轮固定连接,带齿滑块在前盖的四个滑槽内各可滑动地设置一个,各带齿滑块与相应的一个传动齿轮啮合传动连接;上述四个夹爪在四个带齿滑块的前端面上各固定设置一个;各夹持驱动机构由其夹持驱动电机的电源端与上述通电组件电连接;各夹持驱动机构由其夹持驱动电机与无线数传电台之间rs485或rs232通信连接。

12.进一步的方案是:上述前盖在每个滑槽的前端外侧分别固定设有一个原点调节固定块,在每个原点调节固定块的内侧可位置微调地设有一个原点调节活动活动块;上述带齿滑块的外侧设有与上述原点调节固定块和原点调节活动活动块相配合的台缺。

13.进一步的方案是:上述旋转驱动机构包括可旋转地设于上述机架内的回转轴承,与回转轴承的内圈固定连接设于回转轴承后端的从动齿轮,与从动齿轮啮合传动连接的主动齿轮,以及使用时配设的与主动齿轮传动连接的旋转驱动电机。

14.本发明具有积极的效果:本发明通过整体结构的设计,使其相对于现有同类电驱动卡盘智能化程度显著提高;能够有效解决现有技术中同类电驱动卡盘在长时间工作过程中驱动电机易出现烧机等故障、因电机对夹爪的行程和夹紧力不能有效控制导致夹爪容易将被加工件夹扁或夹碎,以及对形体不规则的被加工件不能实施有效可靠的夹紧夹持等技术问题。

附图说明

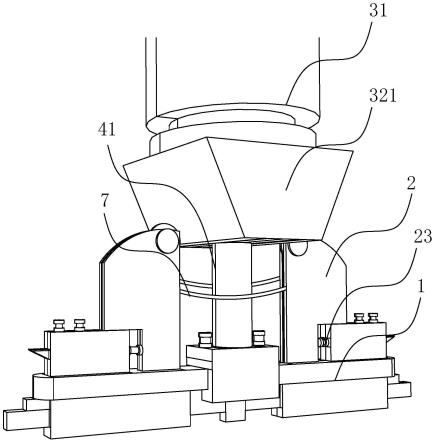

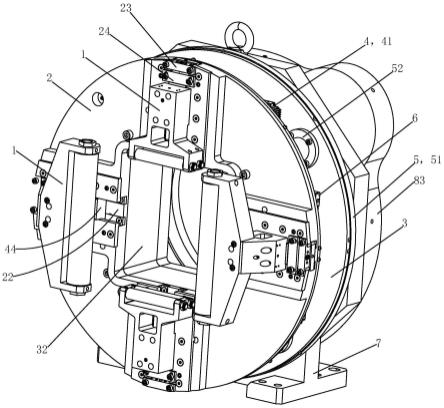

15.图1为本发明的正视图,图中对一个传动齿轮处进行了局部剖视;图2为本发明的立体结构示意图;图3为去掉图2中的盘体防尘罩后的立体结构示意图;图4为去掉图3中的后盖、前盖及设于二者上所有构件后的立体结构示意图;图5为从前方观察时本发明的后盖及设于其上相关构件的立体结构示意图;图6为从图5的背面观察时的立体结构示意图;图7为图5中电刷的立体结构示意图;图8为图7中石墨刷头与导电杆的装配立体结构示意图;图9为从后方观察时本发明的前盖及设于其上相关构件的立体结构示意图;图10为本发明的减速电机与滑块传动配合的立体结构示意图。

16.上述附图中的附图标记如下:夹爪1;前盖2,中心孔21,滑槽22,原点调节固定块23,原点调节活动活动块24;后盖3,安装连接柱31,导向套32;夹持驱动机构4,夹持驱动电机41,减速机42,蜗杆42-1,传动齿轮43,带齿滑块44,本体44-1,夹爪安装部44-2;通电组件5,配电环51,环体51-1,第一导电环51-2,第二导电环51-3,绝缘填充层51-4,导电环限位件51-5,电刷52,绝缘壳体52-1,石墨刷头52-2,导电杆52-3;无线数传电台6;机架7;旋转驱动机构8,回转轴承81,从动齿轮82,齿轮防尘罩83;盘间防尘罩9。

具体实施方式

17.下面结合附图和具体实施方式对本发明作进一步详细的说明。

18.(实施例1)本实施例中在进行方位描述时,以图1所朝的方向为描述中的前方,以背对图1所朝方向为描述中的后方,图1中的上下、左右方向仍为描述中的上下、左右方向。

19.见图1至图10,本实施例的智能伺服电动激光切管四爪卡盘,其主要由夹爪1、前盖2、后盖3、夹持驱动机构4、通电组件5、无线数传电台6、机架7、旋转驱动机构8以及盘间防尘罩9组成。

20.夹爪1在前盖2的前端分别分左右和上下向共设置四个;夹爪1的具体结构为现有技术,不作赘述。使用时,四个夹爪1分别从左右向和上下向夹紧或松开被加工件。

21.参见图1和图9,前盖2为整体呈圆饼状的结构件,前盖2的中间处设有前后向贯通的中心孔21,中心孔21可以是方孔,也可以是圆孔,本实施例的中心孔21采用方孔。滑槽22在前盖2上分左右向和上下向共设置四个,各滑槽22的内外两端分别与中心孔21及前盖2的外周边相通;前盖2在每个滑槽22的一个侧边内端各设有一个前后向贯通的传动轴通过孔(图中未示出)。优选地,前盖2在每个滑槽22的前端外侧固定配设有一个原点调节固定块23,在每个原点调节固定块23的内侧可位置微调地设有一个原点调节活动活动块24。设置

原点调节固定块23和原点调节活动活动块24,目的在于确定各滑槽22前端相应夹爪1作夹持运动的准确起点,或者换句话说,确定各滑槽22前端相应夹爪1张开最大时的终点,以便与无线数传电台6配套设置的控制器能够对各夹爪1的夹持精度实施精确控制。

22.控制器外置于本实施例的智能伺服电动激光切管四爪卡盘,控制器为市购件,其具有无线通信模块、触摸屏、cpu模块、声光报警模块等相关功能模块,其结构和工作原理均为成熟的现有技术,不作详述。

23.参见图5和图6,后盖3为整体呈圆饼状的结构件,后盖3的中间处设有前后向的通孔;后盖3通过配设的安装连接柱31与前盖2固定连接,设于前盖2的后方。优选地,后盖3的通孔的前端外周还固定设有导向套32,导向套32向前伸入前盖2的中心孔21内。设置导向套32的作用在于防止尘屑进入卡盘内部,同时防止卡盘内的相关构件在使用过程中受到包括被加工件在内的他物撞击。

24.参见图9和图10,夹持驱动机构4包括夹持驱动电机41、减速机42、传动齿轮43和带齿滑块44。驱动电机41采用直流电机,减速机42采用 rv40蜗轮蜗杆减速机,减速机42具有蜗杆42-1;带齿滑块44包括本体44-1和夹爪安装部44-2,本体44-1为与前盖2的滑槽22相适应的长条状的板体件,本体44-1的一侧设有传动齿,夹爪安装部44-2为长方体形的块状结构件,夹爪安装部44-2与本体44-1一体或固定连接设于本体44-1的前端面上,与前述前盖2在每个滑槽22的前端外侧固定配设原点调节固定块23和原点调节活动活动块24的优选方式相配合,带齿滑块44的夹爪安装部44-2的长度小于本体44-1的长度,从而在带齿滑块44的外侧形成一个台缺,调节夹爪原点过程中,带齿滑块44的本体44-1外侧从原点调节活动活动块24的后方穿过,而带齿滑块44台缺处的夹爪安装部44-2的外侧则与原点调节活动活动块24相抵接。

25.夹持驱动机构4在前盖2上设有结构相同的四套,每套夹持驱动机构4中驱动电机41与减速机42传动连接,减速机42在前盖2的后端面上与前盖2相应一个滑槽22位置相配合处各固定设置一台,减速机42的蜗杆42-1从前盖2相应的一个传动轴通过孔中向前穿出并与传动齿轮43固定连接,带齿滑块44可滑动地设于相应的滑槽22内,带齿滑块44由其本体44-1的传动齿与传动齿轮43啮合传动连接。前述四个夹爪1在带齿滑块44的夹爪安装部44-2的前端面上各固定设置一个。

26.参见图4至图8,通电组件5用于建立夹持驱动机构4与外置配设的直流电源(图中未示出)间的电连接,也即用于各驱动电机41及无线数传电台6的接电。通电组件5主要由配电环51和电刷52组成。

27.配电环51包括环体51-1、第一导电环51-2、第二导电环51-3、绝缘填充层51-4和导电环限位件51-5;环体51-1、第一导电环51-2和第二导电环51-3为圆环形的结构件,第一导电环51-2和第二导电环51-3的外径均小于环体51-1的外径,且第一导电环51-2和第二导电环51-3的外径不相同,第一导电环51-2和第二导电环51-3均固定设于环体51-1的前端面上,绝缘填充层51-4满设于第一导电环51-2和第二导电环51-3与环体51-1之间以及第一导电环51-2和第二导电环51-3相互之间。作为优选方式,为防止第一导电环51-2和第二导电环51-3在长时间使用过程中因移位相互接触,在第一导电环51-2和第二导电环51-3之间设有一个以上的绝缘材质制成的导电环限位件51-5,导电环限位件51-5设有向前伸出的三爪及三爪之间向后凹入的两槽孔结构,导电环限位件51-5由其两槽孔分别容纳第一导电环

51-2和第二导电环51-3并由其三爪对两个导电环进行限位,从而避免两个导电环接触。

28.电刷52主要由绝缘壳体52-1、可活动地设于绝缘壳体52-1内且后端伸出于绝缘壳体52-1后端面的两个石墨刷头52-2、后端各与一个石墨刷头52-2固定电连接且前端向前伸出于绝缘壳体52-1外的两根导电杆52-3以及设于绝缘壳体52-1内且前端均与绝缘壳体52-1弹性抵接、后端各与一个石墨刷头52-2的前端弹性抵接的两根弹簧(图中未示出),两根弹簧的作用是保证两个石墨刷头52-2在使用过程中因旋转状态下与配电环51接触磨损的情况下始终保持两个石墨刷头52-2相应与配电环51的第一导电环51-2和第二导电环51-3可靠接触电连接。电刷52设有结构相同的四个,四个电刷52各由其绝缘壳体52-1在后盖3上固定设置,且各电刷52的两个石墨刷头52-2均向后伸出于后盖3的后端面,各电刷52的两根导电杆52-3的前端均向前伸出于后盖3的前端面,四个电刷52在后盖3上设置的位置与四台驱动电机41在前盖2的后端面上设置的位置相配合。

29.前述四个电刷52均由各自的两个石墨刷头52-2与配电环51的第一导电环51-2和第二导电环51-3接触并电连接,四个电刷52各由其两根导电杆52-3通过导线相应与一台驱动电机41的电源端电连接;使用时,配电环51的第一导电环51-2和第二导电环51-3各通过导线与外置配设的直流电源(图中未示出)电连接。

30.无线数传电台6固定设于前盖2的前端面上或者后盖3的前端面上,本实施例中无线数传电台6固定设于前盖2的前端面上。无线数传电台6用于使用时建立四台夹持驱动电机41与配设的控制器(图中未示出)间的通信连接,无线数传电台6与四台夹持驱动电机41间有线rs485或rs232通信连接,无线数传电台6与控制器无线通信。工作过程中,四台夹持驱动电机41的运行反馈数据通过无线数传电台6上传给控制器,控制器包括参数设置及控制指令通过无线数传电台6下达给四台夹持驱动电机41。本实施例中,无线数传电台6采用成都泽耀科技有限公司型号为as69-dtu20的无线数传电台。无线数传电台6的电源端通过导线就近与一个电刷52的两根导电杆52-3电连接。

31.前述的夹爪1、前盖2、后盖3、夹持驱动机构4、通电组件5以及无线数传电台6构成本实施例的智能伺服电动激光切管四爪卡盘的卡盘主体。

32.机架7作为前述卡盘主体以及旋转驱动机构8的安装基础。机架7的中间处设有前后向的通孔。

33.旋转驱动机构8包括可旋转地设于机架7内的回转轴承81,与回转轴承81的内圈固定连接设于回转轴承81后端的从动齿轮82,与从动齿轮82啮合传动连接的主动齿轮(图中未标注)以及使用时配设的与主动齿轮传动连接的旋转驱动电机。优选地,旋转驱动机构8还包括将从动齿轮82和主动齿轮包覆的齿轮防尘罩83。旋转驱动机构8本身及其在机架7上的安装结构均为成熟的现有技术,不作赘述。

34.盘体防尘罩9作为优选方式设置,盘体防尘罩9固定设于前盖2和后盖3之间的外周面上,盘体防尘罩9用于防止使用时尘屑进入前述卡盘主体的内部。

35.本实施例的智能伺服电动激光切管四爪卡盘的工作原理和过程简述如下:先将通电组件5的配电环51的第一导电环51-2和第二导电环51-3各通过导线与外置配设的直流电源电连接,以使得四个夹持驱动电机41以及无线数传电台6得电;然后通过配设的控制器通过无线数传电台6对夹持驱动电机41的运动实施控制,与前盖2四套原点调节固定块23及原点调节活动活动块24相配合,确定由四台夹持驱动电机41驱动的四个夹爪

作夹持运动出发的原点,作为控制器对各夹爪1的夹持运动距离精度及夹紧力实施精确控制的基础;在确定四个夹爪1的动作原点后,接着针对某一种需要夹持的被加工件的材质、外部尺寸和形状是否规整,根据本领域的经验,利用控制器通过无线数传电台6的数据传输对四个夹持驱动电机41的运行参数分别进行相应的设置,从而使得由四套夹持驱动机构4相应驱动的四个夹爪的运动距离、运行速度以及夹紧力大小均分别可以精确控制,从而使得不仅能有效适用于易夹扁夹碎的被加工件的夹紧和夹持,同时还可有效适用于上下向和/或左右向形状不规整的被加工件的夹紧和夹持,也即简言之可有效实施偏心夹持。工作过程中,四台驱动电机41包括电压、电流、转速在内的各运行参数通过无线数传电台6实时上传给控制器,控制器将四台驱动电机41上传的各运行参数与相应的参数设定值相比较,发现异常时实时声光报警。

36.由前述可见,本实施例的智能伺服电动激光切管四爪卡盘通过整体结构的设计,其智能化程度相对于现有同类电驱动卡盘显著提高,能够有效解决现有技术中同类电驱动卡盘在长时间工作过程中驱动电机易出现烧机等故障、因电机对夹爪的行程和夹紧力不能有效控制导致夹爪容易将被加工件夹扁或夹碎,以及对形体不规则的被加工件不能实施有效可靠的夹紧夹持等技术问题。

37.以上实施例是对本发明的具体实施方式的说明,而非对本发明的限制,有关技术领域的技术人员在不脱离本发明的精神和范围的情况下,还可以做出各种变换和变化而得到相对应的等同的技术方案,因此所有等同的技术方案均应该归入本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。