1.本发明涉及材料加工技术领域,具体是涉及一种管道工程用三通管的成型工艺。本发明还涉及一种管道工程用三通管的成型设备。

背景技术:

2.传统的三通成型方法是:三通坯管加热压扁,然后再进行加热鼓包,最后开孔拉拔。热压三通拔制过程中需要加热保温,在一定的温度下才能进行压制拉拔,当温度降低到规定温度时,拉拔暂停,需重新进行加热保温。传统的拔制过程采用冷拉模,当拉模放至坯料中,会快速吸收坯料的温度,使坯料的降温度速度增快,从而导致拔制能量增多,在生产过程中,胚料管需要频繁的更换工位,传统的鼓包方式及冷拔模拔制的工艺热量利用率较低,热量利用率只有20%,大部分热量均消耗浪费。

3.中国专利cn110153228a公开了一种高端三通的成型工艺,具体涉及材料加工领域,包括以下步骤:步骤一、坯管加工,先对三通坯管进行加热保温,再使用压扁机对三通坯管进行压扁;步骤二、预鼓包处开孔,选取三通坯管的鼓包中心,按照计算对鼓包中心进行开孔。

4.该成型工艺仍需要频繁的转运坯料,无法将坯料一次压制成型。

技术实现要素:

5.针对上述问题,提供一种管道工程用三通管的成型工艺,通过夹扁机构和冷却机构解决了现有工艺中无法将坯料一次压制成型的问题。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种管道工程用三通管的成型工艺,通过成型设备实现三通管的加工,该成型设备包括下模,以及设置在下模顶部的上模,以及用于驱动上模向下模移动的驱动组件,上模相对下模自上向下依次具有初始高度、执行高度和合模高度,成型设备还包括夹扁机构和冷却机构,夹扁机构设置在下模上并与上模传动连接,上模自初始高度移动至执行高度时,夹扁机构沿径向夹扁放置在下模上的坯料管,上模自执行高度移动至合模高度时,夹扁机构松开坯料管以避让上模;冷却机构设置在上模上;成型工艺包括以下步骤:步骤一,将加热的坯料管水平放置在下模上;步骤二,启动驱动组件,上模相对下模自初始高度下降至执行高度,在此过程中,夹扁机构夹扁坯料管,坯料管整体径向截面呈椭圆形且其底部落入到下模中;步骤三,继续启动驱动组件,上模自执行高度移动至合模高度的过程中,夹扁机构松开胚料管,上模抵接在胚料管的顶端后继续下压,坯料管的底部向下突出并形成鼓包;步骤四,在即将合模前,启动冷却机构,对上模和坯料管的上弧面进行冷却,直到合模以形成完整的鼓包;步骤五,对鼓包进行开孔拔制。

8.优选地,夹扁机构包括定位部、夹持部和联动部;定位部沿水平方向设置在下模上坯料管轴向的两侧;两个夹持部相向或背向地滑动设置在定位部上,两个夹持部位于下模上坯料管水平径向的两侧;两个联动部设置在下模中并与上模传动连接,两个联动部位于

两个夹持部的外侧,联动部与夹持部引导连接,上模自初始高度移动至执行高度时,两个联动部下降带动两个夹持部相对移动以夹持放置在下模上的坯料管;上模自执行高度移动至合模高度时,两个联动部继续下降带动两个夹持部松开放置在下模上的坯料管。

9.优选地,定位部包括第一固定座和固定杆,第一固定座固定设置在下模上沿坯料管轴向的两侧,固定杆水平设置在第一固定座上,固定杆沿坯料管的径向延伸;夹持部包括安装架、第二固定座、辊轴、第一侧板和弹簧,第二固定座固定设置在安装架的两侧,两个安装架通过第二固定座相向或背向地滑动设置在固定杆上;辊轴转动地设置在安装架的外侧,辊轴沿坯料管的轴向延伸;第一侧板固定设置在安装架的顶端,第一侧板沿坯料管的轴向延伸;弹簧套设在固定杆上,弹簧的两端分别抵接在第一固定座和第二固定座的相对侧;联动部包括第二侧板、连接柱和定位板,第二侧板沿竖直方向设置在安装架的外侧;连接柱沿竖直方向固定连接上模和第二侧板;定位板等间距地设置在第二侧板朝向安装架的一侧,定位板的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴弹性抵接在定位板上,侧顶、第一斜侧边和第二斜侧边与辊轴滑动配合,上模自初始高度移动至执行高度时,辊轴自第二斜侧边的底端移动至侧顶,上模自执行高度移动至合模高度时,辊轴自侧顶移动至第一斜侧边的顶端。

10.优选地,定位部包括第一固定座和固定杆,第一固定座固定设置在下模上沿坯料管轴向的两侧,固定杆水平设置在第一固定座上,固定杆沿坯料管的径向延伸;夹持部包括安装架、辊轴、第一侧板和磁力杆,两个安装架的两侧均设置有第二固定座,两个安装架通过第二固定座相向或背向地滑动设置在固定杆上;辊轴转动地设置在安装架的外侧,辊轴沿坯料管的轴向延伸,辊轴的内部中空;第一侧板固定设置在安装架的顶端,第一侧板沿坯料管的轴向延伸;磁力杆设置在中空的辊轴中;联动部包括第二侧板、连接柱和定位板,第二侧板沿竖直方向设置在安装架的外侧;连接柱沿竖直方向固定连接上模和第二侧板;定位板等间距地设置在第二侧板朝向安装架的一侧,定位板的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴通过磁力杆磁性吸附在定位板上,侧顶、第一斜侧边和第二斜侧边与辊轴滑动配合,上模自初始高度移动至执行高度时,辊轴自第二斜侧边的底端移动至侧顶,上模自执行高度移动至合模高度时,辊轴自侧顶移动至第一斜侧边的顶端。

11.优选地,上模为分体件,冷却机构包括换热管、第一总流管和第二总流管;换热管均布在上模的分割面中;第一总流管连接所有换热管的一端;第二总流管连接所有换热管的另一端,换热液依次流过第一总流管、换热管和第二总流管。

12.本发明还涉及一种管道工程用三通管的成型设备,包括下模,以及设置在下模顶部的上模,以及用于驱动上模向下模移动的驱动组件,上模相对下模自上向下依次具有初始高度、执行高度和合模高度,成型设备还包括夹扁机构和冷却机构,夹扁机构设置在下模上并与上模传动连接,上模自初始高度移动至执行高度时,夹扁机构沿径向夹扁放置在下模上的坯料管,上模自执行高度移动至合模高度时,夹扁机构松开坯料管以避让上模;冷却机构设置在上模上。

13.优选地,夹扁机构包括定位部、夹持部和联动部;定位部沿水平方向设置在下模上坯料管轴向的两侧;两个夹持部相向或背向地滑动设置在定位部上,两个夹持部位于下模上坯料管水平径向的两侧;两个联动部设置在下模中并与上模传动连接,两个联动部位于

两个夹持部的外侧,联动部与夹持部引导连接,上模自初始高度移动至执行高度时,两个联动部下降带动两个夹持部相对移动以夹持放置在下模上的坯料管;上模自执行高度移动至合模高度时,两个联动部继续下降带动两个夹持部松开放置在下模上的坯料管。

14.优选地,定位部包括第一固定座和固定杆,第一固定座固定设置在下模上沿坯料管轴向的两侧,固定杆水平设置在第一固定座上,固定杆沿坯料管的径向延伸;夹持部包括安装架、第二固定座、辊轴、第一侧板和弹簧,第二固定座固定设置在安装架的两侧,两个安装架通过第二固定座相向或背向地滑动设置在固定杆上;辊轴转动地设置在安装架的外侧,辊轴沿坯料管的轴向延伸;第一侧板固定设置在安装架的顶端,第一侧板沿坯料管的轴向延伸;弹簧套设在固定杆上,弹簧的两端分别抵接在第一固定座和第二固定座的相对侧;联动部包括第二侧板、连接柱和定位板,第二侧板沿竖直方向设置在安装架的外侧;连接柱沿竖直方向固定连接上模和第二侧板;定位板等间距地设置在第二侧板朝向安装架的一侧,定位板的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴弹性抵接在定位板上,侧顶、第一斜侧边和第二斜侧边与辊轴滑动配合,上模自初始高度移动至执行高度时,辊轴自第二斜侧边的底端移动至侧顶,上模自执行高度移动至合模高度时,辊轴自侧顶移动至第一斜侧边的顶端。

15.优选地,定位部包括第一固定座和固定杆,第一固定座固定设置在下模上沿坯料管轴向的两侧,固定杆水平设置在第一固定座上,固定杆沿坯料管的径向延伸;夹持部包括安装架、辊轴、第一侧板和磁力杆,两个安装架的两侧均设置有第二固定座,两个安装架通过第二固定座相向或背向地滑动设置在固定杆上;辊轴转动地设置在安装架的外侧,辊轴沿坯料管的轴向延伸,辊轴的内部中空;第一侧板固定设置在安装架的顶端,第一侧板沿坯料管的轴向延伸;磁力杆设置在中空的辊轴中;联动部包括第二侧板、连接柱和定位板,第二侧板沿竖直方向设置在安装架的外侧;连接柱沿竖直方向固定连接上模和第二侧板;定位板等间距地设置在第二侧板朝向安装架的一侧,定位板的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴通过磁力杆磁性吸附在定位板上,侧顶、第一斜侧边和第二斜侧边与辊轴滑动配合,上模自初始高度移动至执行高度时,辊轴自第二斜侧边的底端移动至侧顶,上模自执行高度移动至合模高度时,辊轴自侧顶移动至第一斜侧边的顶端。

16.优选地,上模为分体件,冷却机构包括换热管、第一总流管和第二总流管;换热管均布在上模的分割面中;第一总流管连接所有换热管的一端;第二总流管连接所有换热管的另一端,换热液依次流过第一总流管、换热管和第二总流管。

17.本技术相比较于现有技术的有益效果是:

18.1.本技术通过将对坯料管的夹扁、压制和冷却均在一套设备上实现,避免了需要频繁转运坯料管而损失大量热量的问题,且本成型设备的结构稳定,能够将加热的坯料管一次压制成底部具有鼓包的半成品坯料管,热量损失小,节约了能源;

19.2.本技术通过冷却机构能够在即将合模前,对坯料管的顶端进行冷却,以防止坯料管的顶端继续向下走料而发生变形,同时避免需要将坯料管转运至冷水池而损失热量的问题。

附图说明

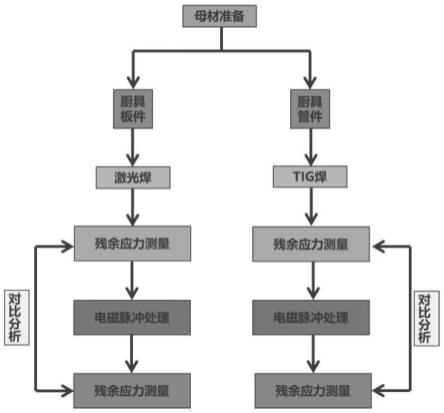

20.图1是三通管的成型工艺示意图;

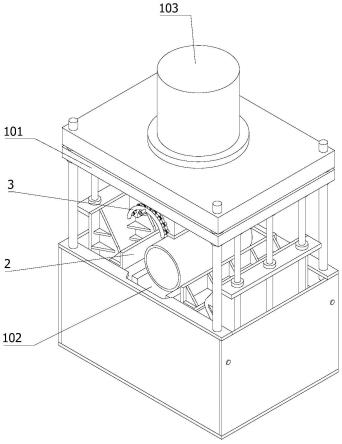

21.图2是一种管道工程用三通管的成型设备的立体图;

22.图3是一种管道工程用三通管的成型设备中上模位于初始高度的正视图;

23.图4是一种管道工程用三通管的成型设备中夹持部和联动部的立体图;

24.图5是一种管道工程用三通管的成型设备中上模的立体图;

25.图6是一种管道工程用三通管的成型设备中上模和冷却机构的立体分解图;

26.图7是一种管道工程用三通管的成型设备中下模的立体图;

27.图8是一种管道工程用三通管的成型设备中上模位于执行高度的正视图;

28.图9是一种管道工程用三通管的成型设备中上模位于合模高度的正视图。

29.图中标号为:

30.101-上模;102-下模;103-驱动组件;

31.2-夹扁机构;201-第一固定座;202-固定杆;203-安装架;204-第二固定座;205-辊轴;206-第一侧板;207-弹簧;208-磁力杆;209-第二侧板;210-连接柱;211-定位板;

32.3-冷却机构;301-换热管;302-第一总流管;303-第二总流管。

具体实施方式

33.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

34.如图1所示,本技术提供:

35.一种管道工程用三通管的成型工艺,通过成型设备实现三通管的加工,该成型设备包括下模102,以及设置在下模102顶部的上模101,以及用于驱动上模101向下模102移动的驱动组件103,上模101相对下模102自上向下依次具有初始高度、执行高度和合模高度,成型设备还包括夹扁机构2和冷却机构3,夹扁机构2设置在下模102上并与上模101传动连接,上模101自初始高度移动至执行高度时,夹扁机构2沿径向夹扁放置在下模102上的坯料管,上模101自执行高度移动至合模高度时,夹扁机构2松开坯料管以避让上模101;冷却机构3设置在上模101上;成型工艺包括以下步骤:

36.步骤一,将加热的坯料管水平放置在下模102上;下模102上具有沿水平方向延伸的第一半圆柱槽,坯料管的直径大于第一半圆柱槽,坯料管同轴向地放置在第一半圆柱槽上;

37.步骤二,启动驱动组件103,上模101相对下模102自初始高度下降至执行高度,在此过程中,夹扁机构2夹扁坯料管,坯料管整体径向截面呈椭圆形且其底部落入到下模102中;如图3所示,坯料管在被压扁后,其底端弧面落入到第一半圆柱槽中;

38.步骤三,继续启动驱动组件103,上模101自执行高度移动至合模高度的过程中,夹扁机构2松开胚料管,上模101抵接在胚料管的顶端后继续下压,坯料管的底部向下突出并形成鼓包;如图7所示,上模101的底端具有可与第一半圆柱槽同轴的第二半圆槽柱,第二半圆柱槽的居中位置具有向下的凹陷,被压扁的坯料管的顶端弧面落入到第二半圆柱槽中,坯料管向下走料以使得坯料管的底部居中位置形成鼓包;

39.步骤四,在即将合模前,启动冷却机构3,对上模101和坯料管的上弧面进行冷却,

直到合模以形成完整的鼓包;对坯料管的上弧面进行冷却,以防止上弧面继续向下走料而变形;

40.步骤五,对鼓包进行开孔拔制。

41.如图3所示,进一步地:

42.夹扁机构2包括定位部、夹持部和联动部;

43.定位部沿水平方向设置在下模102上坯料管轴向的两侧;

44.两个夹持部相向或背向地滑动设置在定位部上,两个夹持部位于下模102上坯料管水平径向的两侧;

45.两个联动部设置在下模102中并与上模101传动连接,两个联动部位于两个夹持部的外侧,联动部与夹持部引导连接,上模101自初始高度移动至执行高度时,两个联动部下降带动两个夹持部相对移动以夹持放置在下模102上的坯料管;上模101自执行高度移动至合模高度时,两个联动部继续下降带动两个夹持部松开放置在下模102上的坯料管。

46.如图3所示,进一步地:

47.定位部包括第一固定座201和固定杆202,第一固定座201固定设置在下模102上沿坯料管轴向的两侧,固定杆202水平设置在第一固定座201上,固定杆202沿坯料管的径向延伸;

48.夹持部包括安装架203、第二固定座204、辊轴205、第一侧板206和弹簧207,第二固定座204固定设置在安装架203的两侧,两个安装架203通过第二固定座204相向或背向地滑动设置在固定杆202上;辊轴205转动地设置在安装架203的外侧,辊轴205沿坯料管的轴向延伸;第一侧板206固定设置在安装架203的顶端,第一侧板206沿坯料管的轴向延伸;弹簧207套设在固定杆202上,弹簧207的两端分别抵接在第一固定座201和第二固定座204的相对侧;

49.联动部包括第二侧板209、连接柱210和定位板211,第二侧板209沿竖直方向设置在安装架203的外侧;连接柱210沿竖直方向固定连接上模101和第二侧板209;定位板211等间距地设置在第二侧板209朝向安装架203的一侧,定位板211的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴205弹性抵接在定位板211上,侧顶、第一斜侧边和第二斜侧边与辊轴205滑动配合,上模101自初始高度移动至执行高度时,辊轴205自第二斜侧边的底端移动至侧顶,上模101自执行高度移动至合模高度时,辊轴205自侧顶移动至第一斜侧边的顶端。

50.如图4所示,进一步地:

51.定位部包括第一固定座201和固定杆202,第一固定座201固定设置在下模102上沿坯料管轴向的两侧,固定杆202水平设置在第一固定座201上,固定杆202沿坯料管的径向延伸;

52.夹持部包括安装架203、辊轴205、第一侧板206和磁力杆208,两个安装架203的两侧均设置有第二固定座204,两个安装架203通过第二固定座204相向或背向地滑动设置在固定杆202上;辊轴205转动地设置在安装架203的外侧,辊轴205沿坯料管的轴向延伸,辊轴205的内部中空;第一侧板206固定设置在安装架203的顶端,第一侧板206沿坯料管的轴向延伸;磁力杆208设置在中空的辊轴205中;

53.联动部包括第二侧板209、连接柱210和定位板211,第二侧板209沿竖直方向设置

在安装架203的外侧;连接柱210沿竖直方向固定连接上模101和第二侧板209;定位板211等间距地设置在第二侧板209朝向安装架203的一侧,定位板211的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴205通过磁力杆208磁性吸附在定位板211上,侧顶、第一斜侧边和第二斜侧边与辊轴205滑动配合,上模101自初始高度移动至执行高度时,辊轴205自第二斜侧边的底端移动至侧顶,上模101自执行高度移动至合模高度时,辊轴205自侧顶移动至第一斜侧边的顶端。

54.如图5和图6所示,进一步地:

55.上模101为分体件,冷却机构3包括换热管301、第一总流管302和第二总流管303;

56.换热管301均布在上模101的分割面中;

57.第一总流管302连接所有换热管301的一端;

58.第二总流管303连接所有换热管301的另一端,换热液依次流过第一总流管302、换热管301和第二总流管303。

59.如图2-图9所示,进一步地:

60.一种管道工程用三通管的成型设备,包括下模102,以及设置在下模102顶部的上模101,以及用于驱动上模101向下模102移动的驱动组件103,上模101相对下模102自上向下依次具有初始高度、执行高度和合模高度,成型设备还包括夹扁机构2和冷却机构3,夹扁机构2设置在下模102上并与上模101传动连接,上模101自初始高度移动至执行高度时,夹扁机构2沿径向夹扁放置在下模102上的坯料管,上模101自执行高度移动至合模高度时,夹扁机构2松开坯料管以避让上模101;冷却机构3设置在上模101上。

61.将坯料管放置在下模102上,启动驱动组件103使得上模101相对下模102自初始高度经过执行高度后移动至合模高度,在上模101自初始高度移动至执行高度的过程中,夹扁机构2逐渐夹扁坯料管,上模101自执行高度移动至合模高度时,夹持部松开坯料管以避让开上模101,在上模101和下模102即将合模前,启动冷却机构3对坯料管的顶端进行冷却,以防止坯料管的顶端继续向下走料而发生变形,完成合模动作后,坯料管底部的居中位置形成向下的鼓包,然后在对鼓包进行开孔拔制,以制得三通管;

62.本技术通过将对坯料管的夹扁、压制和冷却均在一套设备上实现,避免了需要频繁转运坯料管而损失大量热量的问题,且本成型设备的结构稳定,能够将加热的坯料管一次压制成底部具有鼓包的半成品坯料管,热量损失小,节约了能源。

63.如图3所示,进一步地:

64.夹扁机构2包括定位部、夹持部和联动部;

65.定位部沿水平方向设置在下模102上坯料管轴向的两侧;以此定位夹持部,使两个夹持部能够稳定地移动;

66.两个夹持部相向或背向地滑动设置在定位部上,两个夹持部位于下模102上坯料管水平径向的两侧;以此从坯料管的两侧对其进行夹扁动作;

67.两个联动部设置在下模102中并与上模101传动连接,使得联动部能够跟随上模101的升降而移动,两个联动部位于两个夹持部的外侧,联动部与夹持部引导连接,以此通过与上模101连接的联动部,能够引导夹持部发生沿水平方向的位移;上模101自初始高度移动至执行高度时,两个联动部下降带动两个夹持部相对移动以夹持放置在下模102上的坯料管;上模101自执行高度移动至合模高度时,两个联动部继续下降带动两个夹持部松开

放置在下模102上的坯料管,通过夹持部和联动部的连动,使得夹持部能够沿水平方向稳定地夹扁防止在下模102上的坯料管。

68.如图3所示,进一步地:

69.定位部包括第一固定座201和固定杆202,第一固定座201固定设置在下模102上沿坯料管轴向的两侧,固定杆202水平设置在第一固定座201上,固定杆202沿坯料管的径向延伸;使得两个固定杆202能够水平地设置在下模102的两侧,进而便于安置夹持部,使得夹持部能够在固定杆202的作用下稳定的沿水平方向滑动;

70.夹持部包括安装架203、第二固定座204、辊轴205、第一侧板206和弹簧207,第二固定座204固定设置在安装架203的两侧,两个安装架203通过第二固定座204相向或背向地滑动设置在固定杆202上;辊轴205转动地设置在安装架203的外侧,辊轴205沿坯料管的轴向延伸;第一侧板206固定设置在安装架203的顶端,第一侧板206沿坯料管的轴向延伸;弹簧207套设在固定杆202上,弹簧207的两端分别抵接在第一固定座201和第二固定座204的相对侧;通过弹簧207能够将两个安置板弹性地设置在固定杆202上,进而便于在合模时,第一侧板206能够沿水平方向复位,从而避让开上模101,避免上模101对第一侧板206形成加压作用;

71.联动部包括第二侧板209、连接柱210和定位板211,第二侧板209沿竖直方向设置在安装架203的外侧;连接柱210沿竖直方向固定连接上模101和第二侧板209,上模101的升降同样可通过连接柱210引导第二侧板209沿竖直方向升降;定位板211等间距地设置在第二侧板209朝向安装架203的一侧,定位板211的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴205弹性抵接在定位板211上,侧顶、第一斜侧边和第二斜侧边与辊轴205滑动配合,上模101自初始高度移动至执行高度时,辊轴205自第二斜侧边的底端移动至侧顶,上模101自执行高度移动至合模高度时,辊轴205自侧顶移动至第一斜侧边的顶端,因辊轴205在弹力的作用下抵接在定位板211上,使得定位板211在沿竖直方向升降时,辊轴205因弹性抵接力的作用而始终抵接在定位板211上,进而能够沿侧顶、第一斜侧边和第二斜侧板的轨迹进行移动,从而能够实现,上模101自初始高度移动至执行高度时,两个位于坯料管外侧的第一侧板206能够沿水平方向夹扁坯料管,当上模101自执行高度移动至合模高度时,两个第一侧板206能够松开被夹扁的坯料管,从而使得上模101和下模102能够合模。

72.如图4所示,进一步地:

73.定位部包括第一固定座201和固定杆202,第一固定座201固定设置在下模102上沿坯料管轴向的两侧,固定杆202水平设置在第一固定座201上,固定杆202沿坯料管的径向延伸;

74.夹持部包括安装架203、辊轴205、第一侧板206和磁力杆208,两个安装架203的两侧均设置有第二固定座204,两个安装架203通过第二固定座204相向或背向地滑动设置在固定杆202上;辊轴205转动地设置在安装架203的外侧,辊轴205沿坯料管的轴向延伸,辊轴205的内部中空;第一侧板206固定设置在安装架203的顶端,第一侧板206沿坯料管的轴向延伸;磁力杆208设置在中空的辊轴205中;

75.联动部包括第二侧板209、连接柱210和定位板211,第二侧板209沿竖直方向设置在安装架203的外侧;连接柱210沿竖直方向固定连接上模101和第二侧板209;定位板211等

间距地设置在第二侧板209朝向安装架203的一侧,定位板211的外侧设置有侧顶,以及位于侧顶顶端并与其连接的第一斜侧边,以及位于侧顶的底端并与其连接的第二斜侧板,辊轴205通过磁力杆208磁性吸附在定位板211上,侧顶、第一斜侧边和第二斜侧边与辊轴205滑动配合,上模101自初始高度移动至执行高度时,辊轴205自第二斜侧边的底端移动至侧顶,上模101自执行高度移动至合模高度时,辊轴205自侧顶移动至第一斜侧边的顶端,通过磁吸的方式,使得辊轴205能够始终抵接在定位板211上,以便于第一侧板206的自动复位,从而在上模101从执行高度移动至合模高度时,两个第一侧板206能够背向移动以松开被夹扁的坯料管,使得上模101和下模102能够合模以完成对坯料管的压制。

76.如图5和图6所示,进一步地:

77.上模101为分体件,冷却机构3包括换热管301、第一总流管302和第二总流管303;

78.换热管301均布在上模101的分割面中,以此实现了换热管301的便捷安装;

79.第一总流管302连接所有换热管301的一端;

80.第二总流管303连接所有换热管301的另一端,换热液依次流过第一总流管302、换热管301和第二总流管303,换热液能够对坯料管的顶部进行快速降温,使得坯料管的顶端硬化,以防止在即将合模时,坯料管的顶端继续向下走料而发生变形。

81.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。