1.本发明涉及热防护技术领域,具体涉及一种吸热防护材料结构件的增材制造方法。

背景技术:

2.目前,吸热防护材料结构件普遍用于飞行器、轨道交通工具、汽车等诸多领域,以确保在火烧情况下保证内部记录芯片能够完整下载运行数据,从而进行事故原因判定,一般吸热防护材料主要成分为相变材料。由于吸热防护材料结构件需满足高温环境性能要求,不仅需考虑要高于高温试验项目测试温度,以免在试验时即发生相转变。同时,也要考虑记录芯片印制板的最高耐受温度,保证高温环境不损坏印制板,所以吸热防护材料需低于印制板最高耐受温度才能起到保护作用。但是,对有特殊要求的异型吸热防护材料结构件难加工或无法加工,影响了在相关领域的应用。因此,研究吸热防护材料成型新工艺是极为迫切的需要。

3.熔融沉积制造(fused deposition modeling,fdm)也称熔融沉积挤出成型,通过fdm增材制造设备中的喷嘴挤出材料,依据设计的结构件cad数模成型轨迹逐层成型,经逐层叠加,最终形成三维实体。

4.相变材料(phase change material,pcm)是随温度变化而改变物质状态并能提供潜热的物质。转变物理性质的过程称为相变过程,这时相变材料将吸收或释放大量的潜热。吸热防护材料中添加的相变材料在相变储能过程中,材料近似恒温,可以有效控制体系温度。所述吸热防护材料中使用的相变材料为固-固相变材料,固-固相变材料在相变过程中无液体或气体产生,具有能直接加工成形、相变体积变化小、性能稳定、无毒、无腐蚀、无污染等优点。

5.二氧化硅平均孔径为2-50nm,多空率为80-99.8%,比表面积高达800-1000m2/g以上,属于典型的介孔材料。而且耐温可达1000℃,在常温下二氧化硅气凝胶的热导率仅为0.017w/m

·

k,具备超级绝热材料的特征。

6.酚醛泡沫是以酚醛树脂、发泡剂和其他助剂制备而成,具有导热系数低,绝热性能好,抗火焰穿透,吸水率低,防蒸汽渗透强的特点。将酚醛泡沫和二氧化硅充分、均匀混合后,喷涂于吸热防护复合材料结构件胚体表面,能够起到一定的隔热效果,降低传导至吸热防护复合材料结构件胚体的温度,再通过吸热防护复合材料吸收热量确保存储芯片印制板不损坏。

7.基于且不限于上述材料性能特点,并结合增材制造技术新工艺优势,可成型常规或异型结构特征的吸热防护复合材料结构件,且生产成本低,生产效率高,吸热效果好。

技术实现要素:

8.有鉴于此,本技术实施例提供一种吸热防护材料结构件的增材制造方法,该增材制造方法可用于制造异型结构件,操作简单、生产效率高,加工制得的吸热防护材料结构件

性能优异,吸热效果好。

9.本技术实施例提供以下技术方案:一种吸热防护材料结构件的增材制造方法,包括如下步骤:

10.步骤1:按组分和配比制备得到吸热复合材料,取酚醛树脂、发泡助剂,以及直径为20-35μm的二氧化硅备用;

11.步骤2:设计吸热防护复合材料结构件三维数模,依据三维数模得到吸热防护材料结构件的成型轨迹数据;

12.步骤3:将吸热防护材料结构件三维数模导入增材制造设备,将吸热复合材料导入增材制造设备的低温真空料仓,控制加热喷嘴出口温度为60-65℃,挤出速度为1-1.2m/min,喷嘴依据步骤2中的成型轨迹在x、y、z三轴方向上逐层成型得到吸热防护材料结构件胚体;其中,每层厚度为0.5-1.5mm;

13.步骤4:将二氧化硅导入增材制造设备的粉体料仓,将酚醛树脂和发泡助剂导入增材制造设备的泡沫成型料仓,依据步骤2中的成型轨迹在x、y、z三轴方向上在所述吸热防护材料结构件胚体表面逐层喷涂成型隔热层。

14.进一步地,按质量份数计,所述吸热复合材料包括:吸水树脂5-10份、相变材料55-60份、短纤维5-10份、胶黏剂10-20份。

15.进一步地,所述吸水树脂采用丙烯酸盐类、聚乙烯醇类、聚氧化烷烃类中任一种吸水树脂。

16.进一步地,所述相变材料采用季戊四醇(petp)、二水合硝酸镁(mg(no3)

·

2h2o)、六水合硫酸铝氨(nh4ai(so4)

·

6h2o)、三羟甲基氨基甲烷(tam)中任一种。

17.进一步地,所述短纤维的长度为80-100μm。

18.进一步地,步骤3中,加热喷嘴出口的长宽比可根据酚醛泡沫层成型轨迹在1:1.1-1.5之间自动调节,得到厚度在10-25mm的吸热防护材料结构件胚体。

19.进一步地,步骤4中还包括,控制粉体喷嘴压力为1-3kg,粉体喷嘴直径φ为0.5-2mm;控制泡沫喷嘴压力为0.5-2kg,泡沫喷嘴直径φ为0.5-2mm,喷出泡沫直径在40-50μm。

20.进一步地,步骤4中,所述吸热防护材料结构件胚体表面喷涂的酚醛泡沫和二氧化硅混合物的所述成型隔热层厚度为2-30mm。

21.与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:本发明实施例经过试验研究得到吸热复合材料组分配比,其吸热效果好。并通过对增材制造过程中加热喷嘴、粉体喷嘴、泡沫喷嘴的挤出温度、压力、速度、喷嘴口径的调节,制备得到吸热防护材料结构件,其操作简单,生产周期短,吸热性能优异,可应用于航空飞行器热防护。

具体实施方式

22.下面对本技术实施例进行详细描述。

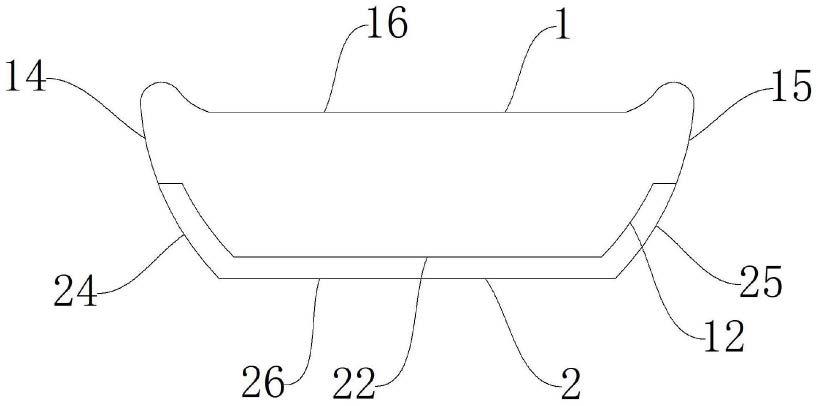

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

24.本发明实施例提供了一种吸热防护材料结构件的增材制造方法,包括如下步骤:

25.步骤1:将吸水树脂、相变材料、短纤维和胶黏剂进行均匀混合,制造得到吸热复合材料;取酚醛树脂、发泡助剂,以及直径为20-35μm的二氧化硅备用;

26.按质量份数计,所述吸热复合材料包括:吸水树脂5-10份、相变材料55-60份、短纤维5-10份、胶黏剂10-20份。所述吸水树脂采用丙烯酸盐类、聚乙烯醇类、聚氧化烷烃类中任一种吸水树脂。所述相变材料采用季戊四醇(petp)、二水合硝酸镁(mg(no3)

·

2h2o)、六水合硫酸铝氨(nh4ai(so4)

·

6h2o)、三羟甲基氨基甲烷(tam)中任一种。所述短纤维的长度为80-100μm。

27.步骤2:设计吸热防护复合材料结构件三维数模,依据三维数模得到吸热防护材料结构件的成型轨迹数据;

28.具体实施时,使用cad软件设计吸热防护复合材料结构件胚体和酚醛泡沫层成型轨迹,同时对加热喷嘴、粉体喷嘴、泡沫喷嘴的挤出温度、挤出压力、挤出速度、喷嘴口径进行设计。

29.步骤3:使用增材制造设备对吸热防护复合材料结构件进行制造时,先将吸热复合材料导入设备低温真空料仓,调节加热压力喷嘴温度和挤出压力,控制加热至粘流态的吸热复合材料按一定速率挤出喷嘴,依据设定的成型轨迹在x、y、z三轴方向上逐层成型吸热防护材料结构件胚体。

30.具体地,将吸热防护材料结构件三维数模导入fdm增材制造设备,将吸热复合材料导入增材制造设备的低温真空料仓,控制加热喷嘴出口温度为60-65℃,挤出速度为1-1.2m/min,喷嘴依据步骤2中的成型轨迹在x、y、z三轴方向上逐层成型得到吸热防护材料结构件胚体;其中,每层厚度为0.5-1.5mm;加热喷嘴出口的长宽比可根据酚醛泡沫层成型轨迹在1:1.1-1.5之间自动调节,得到厚度在10-25mm的吸热防护材料结构件胚体。

31.为使吸热防护复合材料结构件达到最佳的吸热效果,吸热防护复合材料构件胚体需要逐层紧密贴合且结构致密。

32.步骤4:当吸热防护复合材料结构件胚体成型后,在吸热防护复合材料构件胚体表面进行均匀喷涂二氧化硅和酚醛泡沫混合物,提升吸热防护复合材料结构件的吸热效果。所述步骤(4)中fdm增材制造设备包括加热加压喷嘴、粉体喷嘴、泡沫喷嘴、低温真空料仓、粉体料仓、泡沫成型料仓、成型仓、吸尘系统、温度系统、压力系统和工作台。

33.具体的,将二氧化硅导入增材制造设备的粉体料仓,将酚醛树脂和发泡助剂导入增材制造设备的泡沫成型料仓,调节粉体喷嘴、泡沫喷嘴压力和喷嘴直径,控制酚醛泡沫颗粒直径,确保二氧化硅和酚醛泡沫充分混合且均匀后,依据步骤2中的成型轨迹在x、y、z三轴方向上在所述吸热防护材料结构件胚体表面逐层喷涂成型隔热层。

34.步骤4中,控制粉体喷嘴压力为1-3kg,粉体喷嘴直径φ为0.5-2mm;控制泡沫喷嘴压力为0.5-2kg,泡沫喷嘴直径φ为0.5-2mm,喷出泡沫直径在40-50μm。粉体喷嘴和泡沫喷嘴同时、同向工作,且粉体喷嘴和泡沫喷嘴可三轴转向,形成酚醛泡沫和二氧化硅的充分、均匀混合物。所述吸热防护材料结构件胚体表面喷涂的酚醛泡沫和二氧化硅混合物的所述成型隔热层厚度为2-30mm。最后,当酚醛泡沫和二氧化硅混合物达到设计厚度后,即完成吸热防护材料结构件的成型。结构件成型并恢复至常温后,即可将成型的吸热防护材料结构

件取出使用。

35.接下来,采用具体实施例对本发明进一步说明。

36.实施例1

37.吸热复合材料各组分质量份为:吸水树脂5份、相变材料55份、短纤维8份、胶黏剂15份,短纤维长度为80-100μm。二氧化硅粒径20-35μm。

38.工艺参数:加热加压喷嘴出口温度为60℃,挤出速度为1.1m/min,每层厚度为1.1mm。粉体喷嘴压力为2kg,喷嘴直径为φ1.1mm。泡沫喷嘴压力为0.8kg,喷嘴直径为φ1.2mm,泡沫喷嘴喷出泡沫直径为40-50μm。制备得到的吸热防护材料结构件胚体厚度为10mm。胚体表面喷涂酚醛泡沫和二氧化硅混合物厚度为10mm。

39.所制得到吸热防护复合材料结构件,在500℃时导热系数为0.112w/m

·

k。

40.实施例2

41.吸热复合材料各组分质量份为:吸水树脂8份、相变材料60份、短纤维9份、胶黏剂17份,短纤维长度为80-100μm。二氧化硅粒径20-35μm。

42.工艺参数:加热加压喷嘴出口温度为63℃,挤出速度为1m/min,每层厚度为0.6mm。粉体喷嘴压力为1kg,喷嘴直径为φ0.5mm。泡沫喷嘴压力为1.2kg,喷嘴直径为φ0.5mm,泡沫喷嘴喷出泡沫直径为40-50μm。制备得到的吸热防护材料结构件胚体厚度为20mm。胚体表面喷涂酚醛泡沫和二氧化硅混合物厚度为25mm。

43.所制得到吸热防护复合材料结构件,在500℃时导热系数为0.086w/m

·

k。

44.实施例3

45.吸热复合材料各组分质量份为:吸水树脂7份、相变材料57份、短纤维10份、胶黏剂16份,短纤维长度为80-100μm。二氧化硅粒径20-35μm。

46.工艺参数:加热加压喷嘴出口温度为62℃,挤出速度为1.05m/min,每层厚度为0.8mm。粉体喷嘴压力为1.5kg,喷嘴直径为φ0.8mm。泡沫喷嘴压力为1.2kg,喷嘴直径为φ0.8mm,泡沫喷嘴喷出泡沫直径为40-50μm。制备得到的吸热防护材料结构件胚体厚度为18mm。胚体表面喷涂酚醛泡沫和二氧化硅混合物厚度为22mm。

47.所制得到吸热防护复合材料结构件,在500℃时导热系数为0.098w/m

·

k。

48.本发明提供的一种吸热防护材料结构件的增材制造方法,通过对加热喷嘴、粉体喷嘴、泡沫喷嘴的挤出温度、压力、速度、喷嘴口径的调节,实现了一种吸热防护材料结构件的制备。而且,操作简单,生产周期短,吸热性能优异。

49.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。