1.本发明涉及热力管道技术领域,特别是涉及一种新型节能耐热塑料管道、制备方法及应用。

背景技术:

2.市面上常规的聚丙烯共聚或均聚类塑料塑料分为均聚聚丙烯(pp-h)、嵌段共聚聚丙烯(pp-b)和无规共聚聚丙烯(pp-r),这些聚丙烯塑料有如下特性:均聚聚丙烯(pp-h),由单一的丙烯单体聚合而成,分子链中不含乙烯单体,因此分子链的规整度很高,因此材料的结晶度高、冲击性能较差。为改善pp-h的较脆的问题,部分原料供应商也采用聚乙烯及乙丙胶共混改性的方法来提高材料的韧性,但却不能从本质上解决pp-h的长期耐热稳定性能;嵌段共聚聚丙烯(pp-b),乙烯含量较高,一般为7~15%,但由于pp-b中两个乙烯单体及三个单体连接在一起的概率非常高,因此说明由于乙烯单体仅存在嵌段相中,并未将pp-h的规整度降低,因而达不到改善pp-h熔点、长期耐静水压、长期耐热氧老化及管材加工成型等方面的性能的目的;无规共聚聚丙烯(pp-r),由丙烯单体和少量的乙烯(1-4%)单体在加热、加压和催化剂作用下共聚得到的,乙烯单体无规、随机地分布到丙烯的长链中。乙烯的无规加入降低了聚合物的结晶度和熔点、改善了材料的冲击、长期耐静水压、长期耐热氧老化及管材加工成型等方面的性能。但无规共聚聚丙烯的性能受乙烯单体在丙烯分子链中的分布情况影响较大,因此,无规共聚聚丙烯的性能并不是均很稳定的。因此,保持无规共聚聚丙烯中乙烯单体的分布无序程度,成为提升材料性能工艺生产的重要控制因素。

技术实现要素:

3.本发明的目的是提供一种新型节能耐热塑料管道、制备方法及应用,在不降低产品质量的情况下,使聚丙烯共聚或均聚类塑料的工艺生产速度提高15%,能耗节约20%以上,同时还有效解决pp料生产过程中产生的内壁出现的鱼鳞纹现象。

4.为实现上述目的,本发明提供了如下方案:本发明提供一种新型节能耐热塑料管道,所述新型节能耐热塑料管道包括由以下占比的原料制成:99%-99.9%的聚丙烯,以及0.1%-1%的润滑剂。

5.在上述的新型节能耐热塑料管道中,作为优选方案,所述润滑剂为聚乙烯蜡。

6.在上述的新型节能耐热塑料管道中,作为优选方案,所述所述新型节能耐热塑料管道包括由以下占比的原料制成:99.8%的聚丙烯,以及0.2%的聚乙烯蜡。

7.在上述的新型节能耐热塑料管道中,作为优选方案,所述聚乙烯蜡的平均分子量mn为3500-4500,所述聚乙烯蜡的熔点为110

±

3℃。

8.在上述的新型节能耐热塑料管道中,作为优选方案,所述润滑剂为1801硬脂酸。

9.在上述的新型节能耐热塑料管道中,作为优选方案,所述所述新型节能耐热塑料

管道包括由以下占比的原料制成:99.6%的聚丙烯,以及0.4%的1801硬脂酸。

10.在上述的新型节能耐热塑料管道中,作为优选方案,所述1801硬脂酸的熔点不小于65℃。

11.本发明还提供一种新型节能耐热塑料管道的生产工艺,包括以下步骤:步骤1、取上述占比成分的原料充分混合;步骤2、将步骤1所的原料混合物送入螺杆挤出机,以第一温度组合预加热一定时间,并使螺杆挤出机的螺杆以第一转速转动;步骤3、将螺杆挤出机的螺杆以第二转速转动,并控制工况温度为第二温度,对融化状态的原料进行挤出;步骤4、将步骤3所挤出的管坯处于真空环境中进行冷却至30

±

5℃,即得。

12.在上述的新型节能耐热塑料管道的生产工艺中,作为优选方案,所述第温度组合为:螺杆温度195~210℃,模具温度200~210℃;所述第一转速大于50r/min;所述第二温度组合为:螺杆温度210~215℃,模具温度200~210℃;所述第二转速不小于50r/min。

13.本发明还提供了上述新型节能耐热塑料管道在热力管线中的应用。

14.本发明与现有技术相比,具有以下技术效果:本发明提供了一种新型节能耐热塑料管道,对于融熔指数:0.5≤mfr≤0.8(230℃/2.16kg)的聚丙烯共聚或均聚类塑料按以下配方及工艺生产速度可以提高15%,能耗节约20%以上;产品质量不受影响;有效解决pp料生产过程中产生的内壁出现的鱼鳞纹现象。

15.本发明还提供了一种上述新型节能耐热塑料管道的制备方法和在热力管线中的应用,其有益效果与一种新型节能耐热塑料管道类似,不再赘述。

附图说明

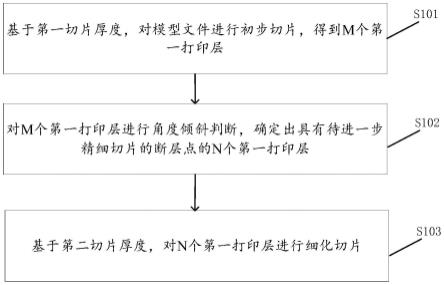

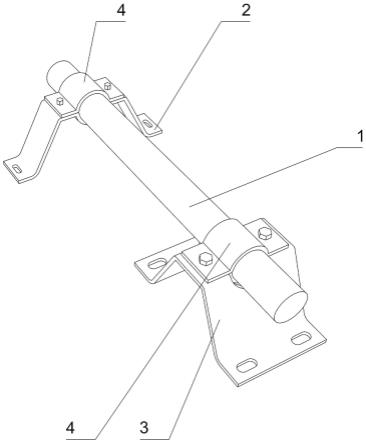

16.图1为本发明实施例所提供的新型节能耐热塑料管道在应用于热力管线时的架设结构示意图;图2为本发明实施例所提供的新型节能耐热塑料管道在应用于热力管线时单桥管夹的结构示意图;图3为本发明实施例所提供的新型节能耐热塑料管道在应用于热力管线时双桥管夹的结构示意图。

17.附图标记说明:1、热力管道;2、单桥管夹;21、第一安装孔;22、第一沿板;23、第一夹管槽;24、第一腰型孔;25、第一基板;3、双桥管夹;31、第二安装孔;32、第二沿板;33、第二夹管槽;34、第二腰型孔;35、第二基板;4、公配扣盖;41、第三安装孔;42、翼板;5、螺栓。

具体实施方式

18.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

19.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中

间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

20.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

21.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

22.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

23.在没有特别解释的情况下,本发明中出现的与中医、中药相关的词的含义是本领域技术人员所公知的含义,例如闷润、润透等。

24.本发明中所述的“份”如无特别说明,均按质量份计。

25.本发明所述重量份主要包括公开的数值范围,公开范围内的任一数值(包括整数和小数)或任两数值的区间,或不连续的多个区间,还包括接近数值范围端值可以预期其效果近似的数值或数值范围,比如,5-10份,不仅仅包括5份,6份,7份,8份,9份,10份以及任两个份数的区间,对于其他数值范围,不一一举例,均包含在本发明当中。因此,本发明还包括已经直接公开的任意数值范围的子范围或其中任意具体数值。

26.本发明提供一种新型节能耐热塑料管道,本发明提供一种新型节能耐热塑料管道,所述新型节能耐热塑料管道包括由以下占比的原料制成:99%-99.9%的聚丙烯,以及0.1%-1%的润滑剂。

27.在上述的新型节能耐热塑料管道中,作为优选方案,所述润滑剂为聚乙烯蜡。

28.在上述的新型节能耐热塑料管道中,作为优选方案,所述所述新型节能耐热塑料管道包括由以下占比的原料制成:99.8%的聚丙烯,以及0.2%的聚乙烯蜡。

29.在上述的新型节能耐热塑料管道中,作为优选方案,所述聚乙烯蜡的平均分子量mn为3500-4500,所述聚乙烯蜡的熔点为110

±

3℃。

30.聚乙烯蜡的熔点受聚乙烯蜡的平均分子量的影响较大,而聚乙烯蜡的熔点,又对生产中乙烯单体在丙烯分子链中状况影响较大。因此,聚丙烯共聚塑料中,聚乙烯或聚乙烯蜡的选择尤为重要。

31.聚乙烯蜡的熔点随分子量的大小可变温度区间大,但对于确定分子量的聚乙烯蜡,其熔点稳定,因此,本发明采用聚乙烯蜡与聚丙烯进行共聚,以确保共聚聚丙烯塑料管的耐热性能。

32.在上述的新型节能耐热塑料管道中,作为优选方案,所述润滑剂为1801硬脂酸。

33.在上述的新型节能耐热塑料管道中,作为优选方案,所述所述新型节能耐热塑料管道包括由以下占比的原料制成:99.6%的聚丙烯,以及0.4%的1801硬脂酸。

34.在上述的新型节能耐热塑料管道中,作为优选方案,所述1801硬脂酸的熔点不小于65℃。

35.实施例1本实施例提供一种新型节能耐热塑料管道,所述新型节能耐热塑料管道包括由以下占比的原料制成:99.8%的聚丙烯,以及0.2%的聚乙烯蜡。其中,聚乙烯蜡的平均分子量mn为3500-4500,所述聚乙烯蜡的熔点为110

±

3℃。

36.实施例2本实施例提供一种新型节能耐热塑料管道,所述新型节能耐热塑料管道包括由以下占比的原料制成:99.6%的聚丙烯,以及0.4%的1801硬脂酸。其中,1801硬脂酸的熔点不小于65℃。

37.实施例3本实施例提供一种新型节能耐热塑料管道,所述新型节能耐热塑料管道包括由以下占比的原料制成:99.6%的聚丙烯,以及0.2%的聚乙烯蜡,以及0.2%的1801硬脂酸。其中,聚乙烯蜡的平均分子量mn为3500-4500,所述聚乙烯蜡的熔点为110

±

3℃,1801硬脂酸的熔点不小于65℃。

38.本发明还提供一种新型节能耐热塑料管道的生产工艺,包括以下步骤:步骤1、取上述占比成分的原料充分混合;步骤2、将步骤1所的原料混合物送入螺杆挤出机,以第一温度组合预加热一定时间,并使螺杆挤出机的螺杆以第一转速转动;步骤3、将螺杆挤出机的螺杆以第二转速转动,并控制工况温度为第二温度,对融化状态的原料进行挤出;步骤4、将步骤3所挤出的管坯处于真空环境中进行冷却至30

±

5℃,即得。

39.在步骤2中,原料的预热时间不少于30min。

40.在上述的新型节能耐热塑料管道的生产工艺中,作为优选方案,所述第温度组合为:螺杆温度195~210℃,模具温度200~210℃;所述第一转速大于50r/min;所述第二温度组合为:螺杆温度210~215℃,模具温度200~210℃;所述第二转速不小于50r/min。

41.本发明还提供了上述新型节能耐热塑料管道在热力管线中的应用。

42.在本发明新型节能耐热塑料管道在热力管线中的应用中,本发明具体实施方式提供了一种塑料管道热力管线架设时的架设方式,如图1所示,其包括单桥管夹2和双桥管夹3,采用单桥管夹2和双桥管夹3的组合,对热力管道1进行固定夹持。其中,热力管道1为上述实施方式中所提供的新型节能耐热塑料管道。

43.优选地,单桥管夹2和双桥管夹3采用相同规格的公配扣盖4如图2和图3所示,公配扣盖4包括半圆管状的夹管槽及其两侧的翼板42,两侧翼板42上均开设有第三安装孔41,公配扣盖4通过螺栓5和第三安装孔41与单桥管夹2或双桥管夹3可拆卸连接。

44.单桥管夹2截面形状整体呈梯形,包括半圆管状的第一夹管槽23,第一夹管槽23两侧均平滑固定连接第一沿板22,第一沿板22的外端倾斜向下延伸并平滑固定连接有第一基板25,第一基板25与第一沿板22平行,第一沿板22上开设第一安装孔21,第一基板25上开设有一个第一腰型孔24,公配扣盖4的第三安装孔41与单桥管夹2第一沿板22的第一安装孔21对应,且通过螺栓5可拆卸连接,第一夹管槽23与公配扣盖4的夹管槽形成圆形槽,热力管道1从中穿过。

45.双桥管夹3截面形状整体呈梯形,包括半圆管状的第二夹管槽33,第二夹管槽33两侧均平滑固定连接第二沿板32,第二沿板32的外端倾斜向下延伸并平滑固定连接有第二基板35,第二基板35与第二沿板32平行,第二沿板32上开设第二安装孔31,第二基板35上开设有两个第二腰型孔34,公配扣盖4的第三安装孔41与双桥管夹3第二沿板32的第二安装孔31对应,且通过螺栓5可拆卸连接,第二夹管槽33与公配扣盖4的夹管槽形成圆形槽,热力管道1从中穿过。

46.单桥管夹2第一夹管槽23的轴线与第一腰型孔24的长轴方向一致,双桥管夹3第二夹管槽33的轴线与第二腰型孔34的长轴方向垂直,这样可保证热力管道1在经过单桥管夹2和双桥管夹3的双夹持后,保持更好的稳定性。

47.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。