利用带有流体通道的真空袋对风轮机模具b表面的加热及冷却

1.相关主题的交叉引用

2.本技术要求2018年11月30日提交的美国临时申请第62/773,730号的35 usc 119规定的权益,该申请的全部内容通过引用并入本文。

技术领域

3.本公开的实施方式涉及在风轮机叶片制造期间提高制造可靠性和效率的装置、系统和方法。特别地,本公开的装置、系统和方法涉及在制造过程期间对复合材料表面的直接加热和冷却。

技术实现要素:

4.所公开主题的目的和优点将在以下描述中阐明并从其中变得明显,并且将通过对所公开主题的实践而了解。所公开的主题的附加优点将通过在书面描述和其权利要求中以及从附图中特别指出的方法和系统来实现和获得。

5.为了实现这些和其他优点并且根据所公开主题的目的,如所体现和广义泛描述的,所公开的主题包括一种用于形成复合风轮机叶片的设备,该设备包括:第一涡轮叶片半部,其包括第一壳体;第二涡轮叶片半部,其包括第二壳体;第一半模,其包括对应于第一壳体的第一模具表面;第二半模,其包括对应于第二壳体的第一模具表面;第一真空袋,其设置在第一涡轮叶片壳体上方;以及第二真空袋,其设置在第二涡轮叶片壳体上方;并且其中,第一真空袋包括第一系列的流体通道,所述流体通道的至少一部分设置成与第一涡轮叶片的壳体接触;并且,其中第二真空袋包括第二系列的流体通道,所述流体通道的至少一部分设置成与第二涡轮叶片的壳体接触。

6.在一些实施方式中,加热元件可以靠近模具表面设置。在一些实施方式中,至少一个流体通道沿着叶片的整个跨度延伸和/或从叶片的前缘延伸到后缘。在一些实施方式中,流体通道以均匀图案分布在叶片表面周围。在一些实施方式中,叶片的第一区域(例如,根部区段)具有第一数量的流体通道,并且叶片的第二区域(梢部区段)具有第二数量的流体通道。在一些实施方式中,流体通道构造为具有均匀的横截面。在一些实施方式中,入口和/或出口流体通道构造为具有比所流体联接的分配通道更大的直径。在一些实施方式中,流体通道构造成用于单向流动。在一些实施方式中,第一流体通道与第二流体通道相比具有更大的与第一壳体的表面接触的表面区域。

7.根据本公开的另一方面,提供了一种形成风轮机叶片的方法,其包括:提供包括第一壳体的第一涡轮叶片半部;提供包括第二壳体的第二涡轮叶片半部;提供包括对应于第一壳体的第一模具表面的第一半模,使第一涡轮叶片半部设置在该第一半模内;提供包括对应于第二壳体的第一模具表面的第二半模,其中使第二涡轮叶片半部设置在第二半模内;提供设置在第一涡轮叶片壳体上方的第一真空袋,其中使第一真空袋包括第一系列流体通道,所述第一系列流体通道的至少一部分设置为与第一涡轮叶片壳体接触;提供设置

在第二涡轮叶片壳体上方的第二真空袋,其中使第二真空袋包括第二系列流体通道,所述第二系列流体通道的至少一部分设置为与第二涡轮叶片壳体接触;以及使热流体循环通过第一系列流体通道和第二系列流体通道。

8.在一些实施方式中,循环由设置在半模外部的泵提供。在一些实施方式中,热流体具有比第一壳体或第二壳体中的至少一者更高的温度。在一些实施方式中,热流体具有比第一壳体或第二壳体中的至少一者更低的温度。在一些实施方式中,循环包括提供靠近叶根部的热流体入口和靠近叶片梢部的热流体出口。

9.应当理解,前面的概述和以下详细描述都是示例性的并且旨在提供对所公开主题的进一步解释,如所要求的。

10.包括有并入并构成本说明书的一部分的附图以示出并提供对所公开主题的方法和系统的进一步理解。附图与描述一起用于解释所公开主题的原理。

附图说明

11.参照附图提供对本文所描述的主题的各个方面、特征和实施方式的详细描述,附图简要描述如下。附图是说明性的并且不一定按比例绘制,其中为了清楚起见夸大了一些部件和特征。附图示出了本主题的各个方面和特征并且可以整体或部分地示出了本主题的一个或多个实施方式或示例。

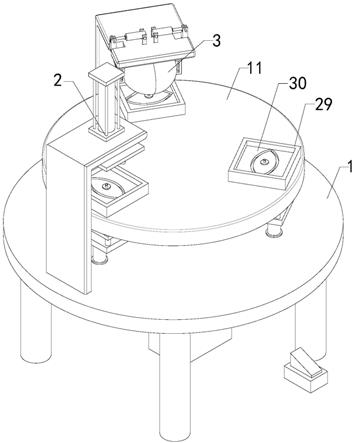

12.图1示出了具有常规加热系统的部分(单侧)风轮机叶片模具。

13.图2示出了根据所公开主题的具有加热系统的部分(单侧)风轮机叶片模具。

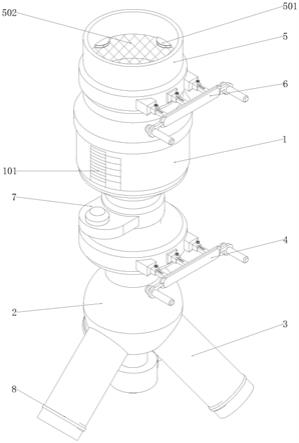

14.图3示出了根据本公开的实施方式的示例性加热/冷却装置。

15.图4

‑

图5示出了根据本公开的实施方式的热循环。

具体实施方式

16.现在将详细参照所公开主题的示例性实施方式,其示例在附图中示出。将结合对系统的详细描述来描述所公开主题的方法和相应步骤。

17.由于纤维增强塑料具有高的强度

‑

重量比,现代的风轮机转子叶片由纤维增强塑料构建。转子叶片通常包括具有倒圆前缘和尖锐后缘的翼型形状,并且叶片包括连接到风轮机毂部的叶片根部。多个转子叶片在各自的叶片根部处连接到毂部以形成风轮机。叶片根部包括设置在纤维增强聚合物内的多个根部衬套,其为叶片提供加强。螺栓与根部衬套中的螺纹接合以将叶片根部连接到毂部。

18.通常的涡轮叶片是通过在一对模具中模制两个半壳体而制成的。翼梁帽(类似于飞机机翼中的翼梁)、腹板加强筋(肋)和其他细节可以选择性地安装到叶片半部之一中。将粘合剂例如以等间距的珠粒形式施加到第一壳体的粘合周边/边缘。然后,将第二半壳体翻转,仍然处于其模具中,并降到第一个半壳体上。将模具压在一起,并且让粘合剂固化,将叶片的两个半部连结在一起。将两个叶片半部用糊料连结在一起的过程称为叶片闭合(blade closure)。

19.在各实施方式中,模具可以由本领域已知的任何合适的金属制成。在各实施方式中,模具可以包括金属,诸如例如为铝、钢、不锈钢、钛、钽、钨或任何合适的金属组合(例如,金属合金)。在各实施方式中,模具可以包括聚合物,例如为聚乙烯、聚氨酯、聚对苯二甲酸

乙二醇酯、聚氯乙烯等。在各个实施方式中,模具可以通过机加工(例如,cnc加工)、3d打印(例如,使用直接金属激光烧结(dmls)和熔融沉积成型(fdm))、开放成型、封闭成型、树脂灌注、压缩成型、复合手糊成型、注射成型、拉挤成型、自动纤维铺放、轧管成型、自动铺带、纤维缠绕、树脂转注成型或本领域已知的任何合适的制造技术制造。本领域技术人员将认识到,可以使用任何合适的3d打印技术来制造本文所述的部件。

20.叶片的叶片壳体(即,高压侧和低压侧,或“内”和“外”)由诸如玻璃纤维增强环氧树脂之类的纤维增强聚合物制成。其他合适的纤维增强材料可以与其他纤维一起结合或独立地结合,诸如例如碳纤维(单向和/或双向)、凯夫拉尔、玻璃纤维(单向和/或双向)等。此外,叶片壳体可以按照所需的零件厚度和性能而包括任意合适数量的纤维增强层。芯由任意合适的材料制成,诸如例如聚合物泡沫(例如,聚氨酯、二乙烯基单元、聚异氰脲酸酯等)、夹心芯(例如,nomex蜂窝、铝蜂窝、轻木等)、和/或聚合物蜂窝材料。

21.在形成复合结构(例如,风轮机叶片)时,聚合物(其为环氧基树脂系统)以一系列板或“铺层”形式插入模具中。在达到所设计的固化程度后,这些聚合物铺层片段作为复合结构中的基体部件,使增强纤维之间能够均匀地分担负载,从而在部件中形成最终的机械强度。虽然在某些情况下固化过程可以在环境温度下进行,但在包括制造风轮机叶片在内的大多数应用中,会使用外部热源。

22.如图1所示,在涡轮叶片壳体以及小型预制部件(即,抗剪腹板和梁)的常规制造中,加热丝10内置于工具结构中——例如下层模具表面100中,仅作为模具表面12(称为“a表面”)上的热源以支持固化过程。这种方式的一个明显缺点是这种系统仅限于加热而不能提供冷却。此外,在这种传统布置中,产生的大部分热经由顶面20(通常称为“b表面”,即复合叶片本身)处的强制对流而散发到环境空气中。

23.此外,在靠近叶片根部的区域中,复合层的厚度增加,这使得仅在a表面上使用热源将很难做到控制在整个厚度上的加热。此外,仅采用a表面加热元件所提供的对沿着b表面的温度控制更加地少。除了由于复合增强层的低导电系数值而导致在厚度中过量的温度衰减之外,层的相对高的比热也使得加热过程慢得令人无法接受。

24.为了解决这个问题,本公开提供了一种系统,该系统直接在制造的复合部件(即,b表面)上传输主动加热和冷却。在图2所示的示例性实施方式中,加热丝100内置于工具结构中——例如下层模具表面1000中。此外,流体通道网302结合到真空袋300中,该真空袋300覆盖正在制造的复合部件200,其中真空袋用作为隔断,通过该隔断形成用以将树脂在整个铺层纤维中拉动的真空力)。这些流体通道302用作供加热和/或冷却流体(例如,油或水)行进穿过而从复合部件200传递或去除热的通路。这些流体通道302可以布置成沿着纵向(例如,沿着叶片跨度从根部到梢部)在弦向方向上(例如,从前缘到后缘)延伸、和/或相对其成一定角度(例如,均匀或不对称)偏移。

25.如上所述,流体通道302可以沿着叶片的整个跨度延伸并从前缘延伸到后缘。在一些实施方式中,流体通道302以均匀的图案分布在叶片的表面区域上。在一些实施方式中,流体通道302可以图案化为使叶片的一些区域(例如,根部)具有比另外的区域(例如,梢部)更密集的通道302分布。流体通道302可以沿着整个通道长度具有恒定的横截面(例如,均匀的直径)。此外,通道的选择部分可以形成为具有更大的直径(例如,用以增强特定部件/几何形状处、例如翼梁帽处的热传递)。如图2的示例性实施方式中所示,与第二流体通道302b

相比,第一流体通道302a可以具有更大的与复合部件的b表面接触的表面区域。例如,流体通道302a可以位于翼梁帽的顶部上,该处结构比周围蒙皮更宽更厚,因此相对于相邻蒙皮需要额外的冷却能力;而流体通道302b位于辅助翼梁帽的顶部(其比302a下方的主翼梁帽更窄且更薄,因此覆盖比通道302a更小的表面区域)。在一些实施方式中,某些区段被暴露出而通过环境空气冷却(即,没有由流体通道主动冷却),其中真空袋在叶片蒙皮的表面上延伸。

26.附加地或替代地,选择的流体通道可以用作主供应通道(例如入口、出口),其具有比流体联接到主通道(例如,向外分支)的分配通道更大的体积(例如,直径),并且这些选择的流体通道用于引导加热/冷却流体穿过叶片的特定区域。换言之,流体通道网可以包括较大的入口/出口通道,其分支为较小的分配通道,用于将热流体局部输送到预定位置(例如,根部、翼梁帽等)。在一些实施方式中,通道可以构造为用于单向流动,其中使第一部分/系列的通道用作穿过叶片表面的输入与分配通道,而第二部分/系列的通道用作回收/返回与输出通道,用于从真空袋收集和移除(或如果需要,重复/回收)。例如,可以在根部区域供应冷却流体并沿着叶片跨度引导直到到达梢部部分,然后返回到热交换器。附加地或替代地,流体回路可以构造为具有更小的/多个再循环区。例如,第一“局部”回路可以建立为使冷却流体在根部处供应并沿着叶片的子部分引导例如直到翼梁帽,然后返回到热交换器。第二“全局”回路可以建立为使冷却流体在根部处供应并沿着整个叶片跨度(即,直到梢部)引导,然后返回热交换器。

27.流体通道302是可以通过将塑料条固定到真空袋的外表面上(例如,使用双面胶带)以防止泄漏而形成的通道。图3描绘了其中形成有流体通道302的真空袋300的示例性实施方式。通道的形状以及热流体或冷流体的使用取决于热/冷区和应用。例如,为了加速对主梁的b表面的冷却以允许立即施用粘合剂珠粒,在主梁上从根部到梢部设置了冷流体通道。类似地,对于根部中达到所需固化程度需要更长时间的区域,可以实施合适的流体袋穴设计来循环热流体,从而加快固化过程。

28.根据本公开的另一方面,提供流体循环系统用于通过真空袋外表面上的流体通道302输送、循环和回收加热/冷却流体。图4中提供了示例性(冷却)流体循环系统的示意图。一旦流体到达流体通道袋穴的末端,它就通过流体通道出口进入热交换系统。根据所需的热应用,热交换系统可以是加热或制冷单元。一旦流体的温度回到设计值,它就可以通过流道重新循环。系统的加热和冷却能力由进入流体的温度和流速控制。

29.在图5所示的示例性实施方式中,流体通道可以具有反映下方组件(例如,翼梁帽)的图案,其沿着不同的弦向距离引导冷却流体以提供足够的停留时间来实现所需的热传递。在图示的实施方式中,交错的通道图案代表加热流动路径,而直通道图案代表冷却流动路径(尽管将理解流动路径不需要是线性的)。如图所示,热水回路的多余长度使得能将加热流体额外暴露于叶片表面以增强其间的热传递(尽管应当理解,如果需要,该交错回路可以供应冷却流体)。此外,虽然示出了单个流体通道,但可以提供任意数量的通道——使每个通道都有自己的流体供应入口和出口,以允许流体流过模具表面。

30.因此,本文公开的b表面加热和冷却系统不仅加速了生产过程,而且通过更好地将热分布在部件的厚度上并确保整个叶片中适当的固化程度,提高了脱模叶片的质量。此外,本公开减少了固化过程时间;避免/最小化刀片中不均匀的固化程度;提供受控的b表面温

度;并且监控/避免违反玻璃化转变温度(tg)标准。此外,本公开通过减少热表面(例如,翼梁帽)来减少模具闭合步骤中的延迟(即,其中第一半模倒置在第二半模的顶部以形成完整的、闭合的叶片)而减少了总周期时间。

31.本公开适用于多种叶片设计,包括具有抗剪腹板和相应翼梁帽的叶片设计。上模具表层和下模具蒙皮也可以包括芯材,例如其厚度从叶片的中点到后缘逐渐增加。

32.对本发明的各个实施方式的描述是出于说明的目的而呈现的,但并非旨在穷举或限于所公开的实施方式。许多修改和变化对于本领域普通技术人员来说将是显而易见的而不脱离所描述实施方式的范围和精神。本文所使用的术语选择为以最佳地解释实施方式的原理、实际应用或对市场上所发现技术的技术改进,或者使本领域普通技术人员能够理解本文所公开的实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。