1.本技术涉及空气净化技术领域,尤其涉及一种夹炭布用活性炭基吸附材料及其制备方法。

背景技术:

2.夹炭布,也称夹心活性炭布,是采用破碎的优质活性炭颗粒和无纺布经特定的生产工艺复合而成的一种空气净化材料。它具有吸附性好、强度高、易成型、阻力小等特点,被广泛应用于汽车空调滤清器、空气净化器、工业级空气过滤器等领域。现阶段,夹炭布材料开发的难点是在不增加阻力的情况下提高其对气态污染物(甲苯、so2、no2、nh3等)的去除效率。现有技术中夹炭布使用的活性炭材料主要包括高碘值、高ctc值的活性炭,化学试剂接枝或浸渍改性的活性炭以及负载金属的活性炭,上述炭材料单独使用或者进行适当混合。然而,现有技术制作的夹炭布材料在实际应用过程中会出现酸臭味,这是因为车内、室内的环境及污染物会给夹炭布的活性炭表面创造湿氧环境,有利于细菌繁殖,活性炭对于大部分气态污染物处理主要靠物理吸附功能,尤其碳氢化合物,这些化合物(如甲苯等大分子碳氢化合物)在细菌作用下发生进一步化学反应生成乙酸,从而使得夹炭布散发酸味。

3.基于上述可知,研发一种夹炭布用活性炭基吸附材料,既可以高效去除各种气态污染物,又可以避免夹炭布发酸,具有重要意义。

技术实现要素:

4.本技术提供了一种夹炭布用活性炭基吸附材料及其制备方法,以解决现有活性炭基吸附材料在实际应用过程中会出现酸臭味的问题。

5.根据本技术第一方面,本技术提供一种夹炭布用活性炭基吸附材料,所述活性炭基吸附材料包括主体内芯和保护涂层,所述保护涂层包裹于所述主体内芯的外表面;按照重量百分数计,所述主体内芯包括0-20%的椰壳炭、40%-55%的除酸性气体改性椰壳炭、25%-50%的除碱性气体改性椰壳炭;所述保护涂层由包括分子筛和焙烧水滑石的复合材料。

6.上述技术方案中,本技术的活性炭基吸附材料包括主体内芯和保护涂层,主体内芯包括特定组成的椰壳炭、除酸性气体改性椰壳炭和除碱性气体改性椰壳炭,针对酸性、碱性气体的性质通过特定方法分别制备出除酸性气体改性椰壳炭和除碱性气体改性椰壳炭,用于高效且针对性地化学处理酸性、碱性气体,同时配以相对低含量组成的未改性椰壳炭,未改性椰壳炭由于经过预处理,微孔数量和比例提升,对小分子酸性和碱性气体均会有一定的物理吸附去除效果,这样在一定程度上可降低两种改性椰壳炭分别处理酸性、碱性气体的工作负荷,进一步提高由整个不同功能椰壳炭组成的主体内芯处理酸性气体和碱性气体的效率和净化深度。本技术采用特殊保护涂层包裹不同功能椰壳炭颗粒,保护涂层选择分子筛作为组成之一,分子筛具有较大孔径,有利于甲苯等大分子污染物进入孔道,同时分子筛对于甲苯的吸附能显著高于其对so2、no2、nh3等无机酸性、碱性的小分子污染物的吸附

能,可高效选择性抓捕甲苯、正丁烷等大分子污染物,避免大分子污染物进入内芯并在内芯椰壳炭表面与小分子污染物发生竞争吸附,同时避免甲苯、正丁烷等碳氢化合物在椰壳炭表面的富集,有效提高了主体内芯乃至整个活性炭基吸附材料对酸性、碱性小分子气态污染物的去除效率。本技术的保护涂层选择焙烧水滑石作为另一组成,恰当温度焙烧后的水滑石形成复合金属氧化物,可通过晶相转变取代传统的疏水改性而有效捕获经过的h2o分子,对主体内芯起到阻水保护作用,保证其表面不形成湿氧环境,同时避免h2o分子与无机酸碱性气体小分子在主体内芯椰壳炭表面发生竞争吸附,提高主体内芯对酸碱性气体的去除能力。复合金属氧化物捕水后转变为最初的水滑石晶相,又增强了保护涂层的抗菌性能。本技术的保护涂层通过将分子筛和焙烧水滑石两种材料的优势合并,既有效捕获了大分子碳氢化合物和h2o分子,避免它们在椰壳炭表面的竞争吸附,提高整个活性炭基吸附材料对无机酸碱性气体的脱除效率和脱除深度,同时又有效阻止碳氢化合物在炭表面的沉积或富集,维持炭表面的干燥,避免表面生成乙酸等化学物质。

7.在一种可能的设计中,所述复合材料中,所述分子筛和所述焙烧水滑石的质量比为(0.7-1.4):1。

8.在一种可能的设计中,所述分子筛的孔径大于0.68nm。

9.根据本技术第一方面,本技术还提供一种活性炭基吸附材料的制备方法,包括如下步骤:

10.按照重量百分数计,取0-20%的椰壳炭、40%-55%的除酸性气体改性椰壳炭、25%-50%的除碱性气体改性椰壳炭混合均匀得到主体内芯;

11.采用组成为分子筛和焙烧水滑石的复合材料作为保护涂层;

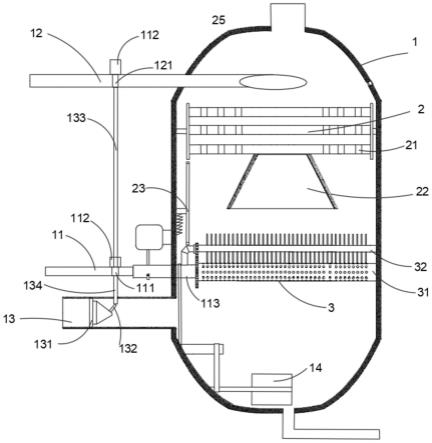

12.将所述主体内芯置于包衣机中,在所述包衣机转动下,向所述主体内芯表面喷洒粘结剂和所述保护涂层。

13.在一种可能的设计中,所述椰壳炭是采用椰壳活性炭经过预处理得到;

14.所述除酸性气体改性椰壳炭和所述除碱性气体改性椰壳炭是各自独立地采用所述椰壳炭制备得到。

15.在一种可能的设计中,所述椰壳炭采用碘值大于1400mg/g、ctc吸附率大于90%且粒径为26目-50目的椰壳活性炭经过预处理得到。

16.在一种可能的设计中,所述预处理的具体操作为:将所述椰壳活性炭先置于烘箱中在110℃-160℃下干燥至恒重,再装填于固定床反应器中,在一定浓度臭氧气氛下处理20min-30min。

17.在一种可能的设计中,所述臭氧气氛中底气为氮气、氩气、氦气中的一种。

18.在一种可能的设计中,所述臭氧浓度为400ppm-600ppm。

19.在一种可能的设计中,所述臭氧气氛下处理的停留时间为0.9s-1.8s。

20.在一种可能的设计中,所述除酸性气体改性椰壳炭是将所述椰壳炭平铺于烧杯底部,先通过第一等体积浸渍法浸渍铜前驱体水溶液,再进行热处理制备得到。

21.在一种可能的设计中,所述铜前驱体包括硝酸铜、硫酸铜中的至少一种。

22.在一种可能的设计中,所述第一等体积浸渍法的浸渍操作是先超声浸渍15min-30min,再静置充分浸渍10h-25h;所述浸渍温度为20℃-30℃。

23.在一种可能的设计中,所述热处理的具体操作为:先在烘箱中在80℃-120℃下干

燥8h-16h,再置于管式炉中在n2气氛下于400℃-550℃焙烧2h-4h。

24.在一种可能的设计中,所述除碱性气体改性椰壳炭的制备方法是将椰壳炭样品平铺于烧杯底部,先通过第二等体积浸渍法浸渍酸溶液,再进行热处理制备得到。

25.在一种可能的设计中,所述热处理的具体操作为,在烘箱80℃-120℃干燥8h-6h。

26.在一种可能的设计中,所述酸包括hno3、hcl、h3po4中的一种。

27.在一种可能的设计中,所述第二等体积浸渍法的浸渍操作是先超声浸渍15min-30min,再静置进行充分浸渍10h-25h;所述浸渍温度为20℃-30℃。

28.在一种可能的设计中,所述酸为hno3,所述除碱性气体改性椰壳炭中n与椰壳炭的质量比为(0.022-0.056):1。

29.在一种可能的设计中,所述包衣机的转速为20转/min-30转/min。

30.在一种可能的设计中,所述包衣机的热风干燥管朝向所述主体内芯表面。

31.在一种可能的设计中,所述热风干燥管内的热风温度为90℃-150℃。

32.在一种可能的设计中,所述粘结剂为硅溶胶、铝溶胶中的一种。

33.在一种可能的设计中,所述粘结剂为硅溶胶,且粘结剂中sio2的质量含量为7.5%-15.5%。

34.在一种可能的设计中,所述sio2与所述保护涂层的质量比为(0.2-0.5):1。

35.在一种可能的设计中,所述保护涂层的制备方法包括如下步骤:向一定体积的浆料中并流滴加金属盐溶液和沉淀剂溶液,控制温度和ph值进行共沉淀,随后进行长晶,然后洗涤至中性,最后干燥、焙烧。

36.在一种可能的设计中,所述浆料由分子筛与去离子水组成,其中,所述分子筛与所述去离子水的质量比为(0.125-0.3):1。

37.在一种可能的设计中,所述分子筛的粒径为300目-400目。

38.在一种可能的设计中,所述分子筛为13x分子筛。

39.保护涂层选择13x分子筛作为组成之一,13x分子筛具有较大孔径(》0.68nm),有利于甲苯等大分子污染物进入孔道,同时13x分子筛对于甲苯的吸附能显著高于其对so2、no2、nh3等无机酸性、碱性的小分子污染物的吸附能,可高效选择性抓捕甲苯、正丁烷等大分子污染物,避免大分子污染物进入内芯并在内芯椰壳炭表面与小分子污染物发生竞争吸附,同时避免甲苯、正丁烷等碳氢化合物在椰壳炭表面的富集,有效提高了主体内芯乃至整个活性炭基吸附材料对酸性、碱性小分子气态污染物的去除效率。

40.在一种可能的设计中,所述金属盐溶液为硝酸镁和硝酸铝的混合水溶液、硝酸锌和硝酸铝的混合水溶液或硝酸锌、硝酸镁和硝酸铝的混合水溶液中的一种。

41.在一种可能的设计中,所述沉淀剂溶液为na2co3和naoh的混合碱溶液。

42.在一种可能的设计中,所述共沉淀温度控制在50℃-90℃,ph值控制在6-12。

43.在一种可能的设计中,所述共沉淀温度控制在60℃-80℃,ph值控制在9-10。

44.在一种可能的设计中,所述长晶的具体操作为:先于50℃-90℃下搅拌20min-60min,再在室温下静置12h-24h。

45.在一种可能的设计中,所述干燥的具体操作为:在90℃-120℃烘箱中干燥8h-15h。

46.在一种可能的设计中,所述焙烧的具体操作为:在450℃-550℃马弗炉中焙烧4h-6h。

47.本技术的有益效果:

48.本技术一种夹炭布用活性炭基吸附材料包括主体内芯和保护涂层,主体内芯为不同功能的活性炭,保护涂层包括对甲苯等有机大分子具有高吸附能的分子筛和焙烧水滑石材料的复合材料,保护涂层可有效吸收气态污染物及环境中的微量水分,保证活性炭主体内芯始终处于干燥的环境,同时可提前捕集大分子碳氢化合物,避免碳氢化合物在炭表面与无机酸性、碱性气体小分子发生竞争吸附,以提高主体内芯去除酸性和碱性气体的能力。将本技术的活性炭基吸附材料应用于夹炭布材料,可避免其出现酸臭味的问题。

49.本技术一种夹炭布用活性炭基吸附材料可直接作为颗粒型松散材料使用,也可加工成夹炭片状材料使用,可实现对车内或室内气态污染物的高效净化,尤其是对甲苯、so2、no2、nh3中的一种或多种气态污染物的净化。

50.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

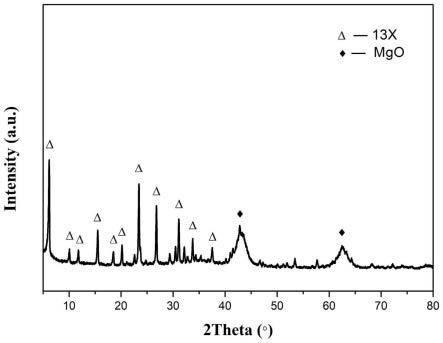

51.图1为本技术实施例1的保护涂层的x射线衍射(xrd)图谱。

52.图2为本技术实施例1的保护涂层的扫描电子显微镜(sem)照片。

53.图3为本技术实施例1的阻水使用后的涂层的x射线衍射(xrd)图谱。

54.图4为本技术实施例1的阻水使用后的涂层的扫描电子显微镜(sem)照片。

55.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

56.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

57.下面分多个实施例对本技术实施例进行进一步地说明。其中,本技术实施例不限于以下的具体实施例。在保护范围内,可以适当的进行变更实施。

58.实施例1

59.实验所用椰壳炭选用碘值1450mg/g、ctc大于90%、粒径26目-50目的商用活性炭。通过bet分析可知商用椰壳炭比表面积1425.7m2/g,微孔孔体积为0.645m3/g,微孔占比为65%。

60.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

61.椰壳炭预处理:将椰壳炭置于烘箱中150℃干燥至恒重,再装填于固定床反应器中,在500ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.2s。

62.上述预处理后的椰壳炭经过bet分析可知比表面积为1502.8m2/g,微孔体积为0.701m3/g,微孔占比为69%。相比于未经处理的商用椰壳炭,预处理后的椰壳炭比表面积略微提升,主要由臭氧处理后炭样品微孔数量增多、微孔比例增加所致。

63.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第一等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在25℃下超声处理20min,再静置12h以充分浸渍。所得物先在烘箱中在110℃干燥12h,再置于管式气氛炉中

在n2气氛下450℃焙烧4h得到除酸性气体改性椰壳炭。制得的除酸性气体改性椰壳炭中cu与椰壳炭的质量比为0.03:1。

64.除碱性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第二等体积浸渍法浸渍hno3水溶液,浸渍液滴加完毕后先在20℃下超声处理20min,再静置12h以充分浸渍,最后在烘箱中110℃干燥12h得到除碱性气体改性椰壳炭。制得的除碱性气体改性椰壳炭中n与椰壳炭的质量比为0.05:1。

65.保护涂层制备:将比表面积为759m2/g、孔径为0.73nm、粒径为300目-400目的13x分子筛与去离子水配制成浆料,浆料中13x分子筛与去离子水的质量比为0.25:1。取一定体积浆料置于烧瓶底部,向其中并流滴加zn(no3)2·

6h2o、mg(no3)2·

6h2o和al(no3)3·

9h2o的混合金属盐溶液与na2co3和naoh的混合碱溶液进行共沉淀,共沉淀温度控制在60℃,ph值控制在9-10,所得混合物先在80℃下搅拌30min,再降至室温静置18h。然后进行洗涤,再在110℃烘箱中干燥10h。最后转移至马弗炉中500℃焙烧5h得到保护涂层。制得的保护涂层标记为13x/znmgal-ldo,其中13x与znmgal-ldo(焙烧锌镁铝水滑石)的质量比为0.95:1,znmgal-ldo中(zno mgo)与al2o3的质量比为1.649:1。

66.为了分析保护涂层的结构性质,进行了x射线衍射(xrd)和扫描电子显微镜(sem)实验,结果分别呈现在图1和图2中。从图1中可以看出,保护涂层主要呈现13x和mgo的特征峰,zno和al2o3的特征峰因为含量低或重叠原因而未能显示。这说明水滑石焙烧之后主要以zno、mgo、al2o3复合氧化物形式存在,保护涂层主要以13x、zno、mgo和al2o3的晶相共存。从图2中可以看出,涂层观察不到13x原有的块状晶粒形貌,主要呈现絮状团簇中插片的形貌,具有丰富的孔道结构。

67.为了测试保护涂层对水的捕捉能力,采用固定床反应器考察保护涂层对下游的阻水能力,常温常压,气相空速2500h-1

下,测试该材料对1g/m3的水汽(底气为干燥n2)的阻隔能力,反应1h过程中持续对材料下游进行水汽含量监测,发现浓度始终低于1mg/m3。反应1h后用干燥n2吹扫15min后将保护涂层取出再次进行xrd和sem分析,结果呈现在图3和图4中。从图3中可以看出,阻水使用后的保护涂层主要呈现13x和锌镁铝水滑石的特征峰,这说明保护涂层在经历阻水后晶相发生了变化,保护涂层通过晶相的转变进行储水,保护下游不受水汽影响。从图4中观察到,相比于未使用的保护涂层,阻水使用后的保护涂层形貌发生明显改变,絮状团簇转变为更加紧实的结构。

68.活性炭基吸附材料的制备:将15重量份的预处理后的椰壳炭、50重量份的除酸气体改性椰壳炭和35重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量15%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为100℃,制得最终的活性炭基复合材料13x/znmgal-ldo@mac,其中sio2与保护涂层的质量比为0.3:1。

69.采用固定床反应器考评上述13x/znmgal-ldo@mac材料对气态污染物的净化性能,气相空速2500h-1

,常温常压下,测试该材料分别去除干混合气(甲苯、so2、no2、nh3)及湿混合气(甲苯、so2、no2、nh3、h2o)的效率,记录10min时的脱除效率于表1中。其中,两种混合气中各组分的浓度固定为:甲苯25ppm、so29ppm、no29ppm、nh39ppm、h2o 100ppm。

70.对比例1

71.与实施例1相比不同之处在于:活性炭基吸附材料不含保护涂层。制得的材料标记为mac。

72.对比例2

73.与实施例1相比不同之处在于:椰壳炭不经过预处理。制得的活性炭基吸附材料标记为13x/znmgal-ldo@nomac。

74.对比例3

75.与实施例1相比不同之处在于:保护涂层制备过程中用去离子水替代浆料,保护涂层为单纯焙烧的锌镁铝水滑石(znmgal-ldo)材料,不含13x。制得的活性炭基吸附材料标记为znmgal-ldo@mac。

76.对比例4

77.与实施例1相比不同之处在于:保护涂层仅使用单独的13x。制得的活性炭基吸附材料标记为13x@mac。

78.对比例5

79.与实施例1相比不同之处在于:保护涂层制备过程中最后转移至马弗炉中800℃焙烧5h。所得保护涂层通过xrd分析可以发现,保护涂层主要呈现13x、mgal2o4和mgo的特征峰(zn物种特征峰因低含量或重叠原因而未可见)。这说明水滑石焙烧之后主要形成氧化物和尖晶石,保护涂层主要以13x、zno、znal2o4、mgal2o4、mgo的晶相共存。

80.采用固定床反应器考察保护涂层对下游的阻水能力,常温常压,气相空速2500h-1

下,测试该材料对1g/m3的水汽的阻隔能力,反应5min后材料下游的水汽含量就超过50mg/m3,反应1h后水汽含量已达到900mg/m3以上,涂层阻水效果不佳。反应1h后用干燥n2吹扫15min后将保护涂层取出再次进行xrd分析,发现保护涂层的特征峰相比于使用前未发生变化,这说明保护涂层在经历阻水后晶相维持13x、zno、znal2o4、mgal2o4和mgo的结晶相共存,未发生转变。

81.制得的活性炭基吸附材料标记为13x/znmgal-do@mac。

82.对比例6

83.与实施例1相比不同之处在于:将80重量份的预处理后的椰壳炭、10重量份的除酸气体改性椰壳炭和10重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯v-mac。制得的活性炭基吸附材料标记为13x/znmgal-ldo@v-mac。

84.实施例2

85.选用与实施例1相同的商用椰壳炭和13x分子筛。

86.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

87.椰壳炭预处理:将椰壳炭置于烘箱中150℃干燥至恒重,再装填于固定床反应器中,在500ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.2s。

88.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在25℃下超声处理20min,再静置12h以充分浸渍。所得物先在烘箱中110℃干燥12h,再置于管式气氛炉中在n2气氛下450℃焙烧4h得到除酸性气体改性椰壳炭。制得的除酸性气体改性椰壳炭中cu与椰壳炭的质量比为0.02:1。

89.除碱性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,

通过等体积浸渍法浸渍hno3水溶液,浸渍液滴加完毕后先在20℃下超声处理20min,再静置12h以充分浸渍,最后在烘箱中110℃干燥12h得到除碱性气体改性椰壳炭。制得的除碱性气体改性椰壳炭中n与椰壳炭的质量比为0.03:1。

90.保护涂层制备:将13x分子筛与去离子水配制成浆料,浆料中13x与水的质量比为0.25:1。取一定体积浆料置于烧瓶底部,向其中并流滴加zn(no3)2·

6h2o、mg(no3)2·

6h2o和al(no3)3·

9h2o的混合金属盐溶液与na2co3和naoh的混合碱溶液进行共沉淀,共沉淀温度控制在60℃,ph值控制在9-10,所得混合物先在80℃下搅拌30min,再降至室温静置18h。然后进行洗涤,再在110℃烘箱中干燥10h。最后转移至马弗炉中500℃焙烧5h得到保护涂层。制得的保护涂层中13x与znmgal-ldo的质量比为0.9:1,znmgal-ldo中(zno mgo)与al2o3的质量比为0.785:1。

91.活性炭基吸附材料的制备:将15重量份的预处理后的椰壳炭、50重量份的除酸气体改性椰壳炭和35重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量15%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为100℃,制得最终的活性炭基复合材料13x/znmgal-ldo@mac-2,其中sio2与保护涂层的质量比为0.3:1。

92.实施例3

93.选用与实施例1相同的商用椰壳炭和13x分子筛。

94.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

95.椰壳炭预处理:将椰壳炭置于烘箱中140℃干燥至恒重,再装填于固定床反应器中,在450ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.2s。

96.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第一等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在25℃下超声处理20min,再静置12h以充分浸渍。所得物先在烘箱中100℃干燥12h,再置于管式气氛炉中在n2气氛下500℃焙烧4h得到除酸性气体改性椰壳炭。制得的除酸性气体改性椰壳炭中cu与椰壳炭的质量比为0.03:1。

97.除碱性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过等体积浸渍法浸渍hno3水溶液,浸渍液滴加完毕后先在20℃下超声处理20min,再静置12h以充分浸渍,最后在烘箱中100℃干燥12h得到除碱性气体改性椰壳炭。制得的除碱性气体改性椰壳炭中n与椰壳炭的质量比为0.05:1。

98.保护涂层制备:将比表面积为759m2/g、孔径为0.73nm、粒径为300目-400目的13x分子筛与去离子水配制成浆料,浆料中13x与水的质量比为0.25:1。取一定体积浆料置于烧瓶底部,向其中并流滴加zn(no3)2·

6h2o、mg(no3)2·

6h2o和al(no3)3·

9h2o的混合金属盐溶液与na2co3和naoh的混合碱溶液进行共沉淀,共沉淀温度控制在65℃,ph值控制在9-10,所得混合物先在80℃下搅拌30min,再降至室温静置12h。然后进行洗涤,再在110℃烘箱中干燥10h。最后转移至马弗炉中550℃焙烧5h得到保护涂层。制得的保护涂层中13x与znmgal-ldo的质量比为0.95:1,znmgal-ldo中(zno mgo)与al2o3的质量比为1.649:1。

99.活性炭基吸附材料的制备:将15重量份的预处理后的椰壳炭、50重量份的除酸气体改性椰壳炭和35重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体

内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量15%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为100℃,制得最终的活性炭基复合材料13x/znmgal-ldo@mac-3,其中sio2与保护涂层的质量比为0.3:1。

100.实施例4

101.选用与实施例1相同的商用椰壳炭和13x分子筛。

102.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

103.椰壳炭预处理:将椰壳炭置于烘箱中150℃干燥至恒重,再装填于固定床反应器中,在450ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.2s。

104.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第一等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在25℃下超声处理20min,再静置12h以充分浸渍。所得物先在烘箱中100℃干燥12h,再置于管式气氛炉中在n2气氛下500℃焙烧4h得到除酸性气体改性椰壳炭。制得的除酸性气体改性椰壳炭中cu与椰壳炭的质量比为0.03:1。

105.除碱性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第二等体积浸渍法浸渍hno3水溶液,浸渍液滴加完毕后先在20℃下超声处理20min,再静置12h以充分浸渍,最后在烘箱中100℃干燥12h得到除碱性气体改性椰壳炭。制得的除碱性气体改性椰壳炭中n与椰壳炭的质量比为0.05:1。

106.保护涂层制备:将比表面积为759m2/g、孔径为0.73nm、粒径为300目-400目的13x分子筛与去离子水配制成浆料,浆料中13x与水的质量比为0.25:1。取一定体积浆料置于烧瓶底部,向其中并流滴加zn(no3)2·

6h2o、mg(no3)2·

6h2o、al(no3)3·

9h2o的混合金属盐溶液与na2co3和naoh的混合碱溶液进行共沉淀,共沉淀温度控制在60℃,ph值控制在9-10,所得混合物先在80℃下搅拌30min,再降至室温静置18h。然后进行洗涤,再在110℃烘箱中干燥10h。最后转移至马弗炉中550℃焙烧5h得到保护涂层。制得的保护涂层中13x与znmgal-ldo的质量比为0.95:1,znmgal-ldo中(zno mgo)与al2o3的质量比为1.649:1。

107.活性炭基吸附材料的制备:将18重量份的预处理后的椰壳炭、45重量份的除酸气体改性椰壳炭和37重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量15%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为100℃,制得最终的活性炭基复合材料13x/znmgal-ldo@mac-4,其中sio2与保护涂层的质量比为0.3:1。

108.实施例5

109.选用与实施例1相同的商用椰壳炭和13x分子筛。

110.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

111.椰壳炭预处理:将椰壳炭置于烘箱中160℃干燥至恒重,再装填于固定床反应器中,在600ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.8s。

112.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第一等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在30℃下超声处理30min,再静置25h以充分浸渍。所得物先在烘箱中120℃干燥16h,再置于管式气氛炉中在

ldo的质量比为0.7:1,znmgal-ldo中(zno mgo)与al2o3的质量比为0.049:1。

123.活性炭基吸附材料的制备:将15重量份的预处理后的椰壳炭、50重量份的除酸气体改性椰壳炭和35重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量7.5%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为90℃,制得最终的活性炭基复合材料13x/znmgal-ldo@mac-6,其中sio2与保护涂层的质量比为0.2:1。

124.实施例7

125.选用与实施例1相同的商用椰壳炭和13x分子筛。

126.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

127.椰壳炭预处理:将椰壳炭置于烘箱中150℃干燥至恒重,再装填于固定床反应器中,在500ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.2s。

128.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第一等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在25℃下超声处理20min,再静置12h以充分浸渍。所得物先在烘箱中100℃干燥12h,再置于管式气氛炉中在n2气氛下500℃焙烧4h得到除酸性气体改性椰壳炭。制得的除酸性气体改性椰壳炭中cu与椰壳炭的质量比为0.03:1。

129.除碱性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第二等体积浸渍法浸渍hno3水溶液,浸渍液滴加完毕后先在20℃下超声处理20min,再静置12h以充分浸渍,最后在烘箱中100℃干燥12h得到除碱性气体改性椰壳炭。制得的除碱性气体改性椰壳炭中n与椰壳炭的质量比为0.05:1。

130.保护涂层制备:将比表面积为759m2/g、孔径为0.73nm、粒径为300目-400目的13x分子筛与去离子水配制成浆料,浆料中13x与水的质量比为0.25:1。取一定体积浆料置于烧瓶底部,向其中并流滴加mg(no3)2·

6h2o和al(no3)3·

9h2o的混合金属盐溶液与na2co3和naoh的混合碱溶液进行共沉淀,共沉淀温度控制在60℃,ph值控制在9-10,所得混合物先在80℃下搅拌30min,再降至室温静置18h。然后进行洗涤,再在110℃烘箱中干燥10h。最后转移至马弗炉中500℃焙烧5h得到保护涂层。制得的保护涂层中13x与mgal-ldo(焙烧镁铝水滑石)的质量比为0.95:1,mgal-ldo中mgo与al2o3的质量比为1.649:1。

131.活性炭基吸附材料的制备:将15重量份的预处理后的椰壳炭、50重量份的除酸气体改性椰壳炭和35重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量15%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为100℃,制得最终的活性炭基复合材料13x/mgal-ldo@mac,其中sio2与保护涂层的质量比为0.3:1。

132.实施例8

133.选用与实施例1相同的商用椰壳炭和13x分子筛。

134.一种夹炭布用活性炭基吸附材料的制备方法,包括如下步骤:

135.椰壳炭预处理:将椰壳炭置于烘箱中150℃干燥至恒重,再装填于固定床反应器中,在500ppm的臭氧气氛下(n2为底气)处理30min,停留时间控制在1.2s。

136.除酸性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第一等体积浸渍法浸渍cu(no3)2·

3h2o水溶液,浸渍液滴加完毕后先在25℃下超声处理20min,再静置12h以充分浸渍。所得物先在烘箱中100℃干燥12h,再置于管式气氛炉中在n2气氛下500℃焙烧4h。制得的改性椰壳炭中cu与椰壳炭的质量比为0.03:1。

137.除碱性气体改性椰壳炭的制备:将上述预处理后的椰壳炭样品平铺于烧杯底部,通过第二等体积浸渍法浸渍hno3水溶液,浸渍液滴加完毕后先在20℃下超声处理20min,再静置12h以充分浸渍,最后在烘箱中100℃干燥12h得到除碱性气体改性椰壳炭。制得的除碱性气体改性椰壳炭中n与椰壳炭的质量比为0.05:1。

138.保护涂层制备:将比表面积为759m2/g、孔径为0.73nm、粒径为300目-400目的13x分子筛与去离子水配制成浆料,浆料中13x与水的质量比为0.25:1。取一定体积浆料置于烧瓶底部,向其中并流滴加zn(no3)2·

6h2o和al(no3)3·

9h2o的混合金属盐溶液与na2co3和naoh的混合碱溶液进行共沉淀,共沉淀温度控制在60℃,ph值控制在9-10,所得混合物先在80℃下搅拌30min,再降至室温静置18h。然后进行洗涤,再在110℃烘箱中干燥10h。最后转移至马弗炉中500℃焙烧5h得到保护涂层。制得的保护涂层中13x与znal-ldo(焙烧锌铝水滑石)的质量比为0.95:1,znal-ldo中zno与al2o3的质量比为1.649:1。

139.活性炭基吸附材料的制备:将15重量份的预处理后的椰壳炭、50重量份的除酸气体改性椰壳炭和35重量份的除碱性气体改性椰壳炭均匀混合作为不同功能活性炭的主体内芯mac。将主体内芯置于配备热风干燥管的包衣机中,不断翻转,转速控制在20转/min。向主体内芯表面喷洒质量含量15%的硅溶胶和上述保护涂层,过程中控制热风管热风温度为100℃,制得最终的活性炭基复合材料13x/znal-ldo@mac,其中sio2与保护涂层的质量比为0.3:1。

140.应用例1

141.采用本领域常规的工艺将实施例1中的活性炭基吸附材料与pet无纺布(骨材)和pp熔喷布(面材)进行复合制备得到夹炭布材料,将上述材料裁剪成圆片状待用。

142.采用固定床反应器考评上述圆片状材料对气态污染物的净化性能,面风速控制在0.1m/s,常温常压下,测试该材料去除湿混合气(甲苯、so2、no2、nh3、h2o)的效率。其中,两种混合气中各组分的浓度固定为:甲苯25ppm、so29ppm、no29ppm、nh39ppm、h2o 100ppm。实验10min后片状材料对混合气中不同污染物的去除效率为:甲苯99%,so299.1%,no299.1%,nh399.4%,整体效率在99%以上。实验持续96h后取出该片状材料,感官无酸臭味,将便携式乙酸气体分析检测仪的取样口靠近片状材料表面,检测仪不显示读数,表明材料中几乎没有乙酸物质生成。

143.对比例7

144.将应用例1中的活性炭基吸附材料替换为上述对比例1中的mac材料,其余条件同应用例1。

145.实验进行10min后片状材料对混合气中不同污染物的去除效率为:甲苯78.5%,so264.1%,no262.5%,nh375.4%。实验持续96h后取出该片状材料,感官有明显酸臭味,将便携式乙酸气体分析检测仪的取样口靠近片状材料表面,检测仪显示乙酸浓度的读数大于85mg/m3,且仍在继续上升,这表明材料因长时间处理含水汽的气态污染物,表面因复杂的化学反应产生了大量乙酸。

146.表1实施例和对比例得到的吸附材料对混合气的去污效率对比表

[0147][0148]

由表1的实验结果可以看出,本技术的活性炭基吸附材料对于气态污染物能起到优异的净化效果,特别是对甲苯、so2、no2、nh3的去除效率均能达到99%以上。

[0149]

由对比例1与实施例1的对比结果可以看出,在活性炭基吸附材料中设置保护涂层能够起到优异的净化效果,保护涂层可有效吸收气态污染物及环境中的微量水分,保证活性炭主体内芯始终处于干燥的环境,同时可提前捕集大分子碳氢化合物,避免碳氢化合物在炭表面与无机酸性、碱性气体小分子发生竞争吸附,以提高主体内芯去除酸性和碱性气体的能力。

[0150]

由对比例2与实施例1的对比结果可以看出,椰壳炭的选用很重要,相比于不经过预处理的椰壳炭为原料制备活性炭基吸附材料,采用经过预处理的椰壳炭为原料制备出的活性炭基吸附材料具有优异的净化效果,相比于未经处理的商用椰壳炭,预处理后的椰壳炭比表面积略微提升,主要由臭氧处理后炭样品微孔数量增多、微孔比例增加所致,这样能提升活性炭基吸附材料的吸附性能。

[0151]

由对比例3、对比例4与实施例1的对比结果可以看出,保护涂层中组成原料的选择非常重要,相比于单独采用焙烧水滑石或单独采用分子筛作为保护涂层,采用包括分子筛和焙烧的复合材料作为保护涂层能够使得活性炭基吸附材料对于干混合气和湿混合气中

各污染物的去除均能达到优异的去除效果。单独采用焙烧水滑石作为保护涂层在对于干混合气和湿混合气中各污染物的去除效果上均明显低于采用包括分子筛和焙烧水滑石的复合材料作为保护涂层,干湿状况下去除效率相当,这是因为单独采用焙烧水滑石作为保护涂层,涂层无法优先捕集甲苯,甲苯进入主体内芯在炭表面与小分子so2、no2、nh3发生竞争吸附,导致4中污染物的去除效率均有所下降,而也因为焙烧水滑石作为涂层的原因,避免了水气存在对内芯的影响,因此湿混合气中污染物的去除效率可以干混合气相当。单独采用分子筛作为保护涂层在对于干混合气中各污染物的去除效果与采用包括分子筛和焙烧水滑石的复合材料作为保护涂层基本相当,但在对于湿混合气中除甲苯外其他小分子污染物的去除效率却下降明显,这是因为干混合气中无水汽存在,分子筛作为保护涂层优先捕集甲苯,消除了甲苯在内芯炭表面与小分子so2、no2、nh3之间的竞争吸附作用,而在湿混合气中因为缺少了焙烧水滑石的阻水保护作用,h2o在内芯炭表面与小分子污染物发生竞争吸附,从而导致各污染物的去除效率显著下降。通过由对比例3、对比例4与实施例1的对比实验结果可以看出,分子筛和焙烧水滑石是相互协调作用,采用二者复合组成的保护涂层能大大提升活性炭基吸附材料的吸附性能。

[0152]

由对比例5与实施例1的对比结果可以看出,保护涂层制备过程工艺的控制也很重量,选择合适的工艺条件制备保护涂层能提升活性炭基吸附材料的吸附性能。保护涂层制备过程焙烧温度温度过高会改变保护涂层内部的晶相特征,水滑石焙烧之后不再主要以zno、mgo、al2o3复合氧化物形式存在,会以znal2o4、mgal2o4等尖晶石相为主导,保护涂层主要以13x和znal2o4、mgal2o4的尖晶石相共存,涂层在湿混合气中无法发生晶相转变以消除水分,达不到阻水效果,导致活性炭基吸附材料在去除湿混合气中各污染物的吸附性能下降。

[0153]

由对比例6与实施例1的对比结果可以看出,活性炭基吸附材料中主体内芯中各组分的配比选择也很关键,将主体内芯中椰壳炭、除酸性气体改性椰壳炭和除碱性气体改性椰壳炭的比例限定在合理的范围内可以提升活性炭基吸附材料的吸附性能,降低主体内芯中除酸性气体改性椰壳炭和除碱性气体改性椰壳炭的用量会使得活性炭基吸附材料对于so2、no2和nh3的吸附能力降低。这是因为主体内心中未改性椰壳炭吸附so2、no2和nh3主要依赖孔结构通过物理吸附作用,单纯靠物理吸附同时处理的效率有限,需要组合相对高含量组成的除酸性气体和除碱性气体改性椰壳炭共同作用,两种改性炭分别处理酸性、碱性污染物主要依靠化学作用,3种炭合理配置从而保证对so2、no2和nh3始终维持高的处理效率。

[0154]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。