一种惯组及基于t型减振器降低线角耦合的调试方法

技术领域

1.本发明涉及一种惯性测量线角耦合的抑制方法,特别是涉及一种惯组及基于t型减振器降低线角耦合的调试方法。

背景技术:

2.惯性导航系统是一种不依赖于外部信息,依靠自身惯性测量器件,为载体输出角速度和加速度信息,所产生的的导航信息具有连续性好、噪声低、数据更新率高和稳定性好的特点。但是由于飞行器的工作力学环境十分恶劣,如振动加速度大、频率范围广和受激时间久等特点,对惯性组合系统的力学适应性要求更加严苛。对惯性测量系统的减振设计一直是其环境适应性需要考虑的重中之重,在进行线振动时,如不采取有效措施,将引起很大的耦合角振动。

3.传统的对惯性测量系统的减振设计只是使用橡胶减振器以及对载体进行调整质心来降低线振动引进的角振动,但是减振效果并不明显,因此迫切需要改进。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种惯组及基于t型减振器降低线角耦合的调试方法,能够有效减小空间直角坐标系中沿某方向的线振动引起的三个方向的角振动。

5.为实现上述目的及其他相关目的,本发明提供一种惯组,包括:

6.惯组本体,其上安装有法兰;

7.减振器套组,其包括:

8.衬套,其穿过所述法兰;

9.减振器,其设置于所述衬套的外侧,且所述减振器设置于所述法兰的两侧;

10.垫片,其安装于上侧的减振器的顶端;

11.多个配重孔,其开设于所述惯组本体的外侧壁面上;

12.配重块,其安装于所述配重孔上。

13.在本发明的一实施例中,所述衬套呈倒t字状,上侧的减振器呈t字状,下侧的减振器呈倒t字状。

14.本发明还提供一种基于t型减振器降低线角耦合的调试方法,包括上述的惯组,所述基于t型减振器降低线角耦合的调试方法包括:

15.s1、对所述减振器进行选型,确定所述减振器的减震频率;

16.s2、确定所述减振器的生产模具的径向和轴向的形位公差;

17.s3、建立所述衬套的轴向尺寸模型,以得到所述衬套的最优轴向尺寸;

18.s4、建立所述衬套的径向尺寸模型,以得到所述衬套的最优径向尺寸;

19.s5、建立所述法兰的开孔尺寸模型,以得到所述法兰的最优开孔尺寸。

20.在本发明的一实施例中,步骤s1中的对所述减振器进行选型,确定所述减振器的

减震频率包括:

21.s11、选取同一批次中的多个减振器;

22.s12、选取一次成型的减振器;

23.s13、根据选取的减振器,确定所述减振器的有效减振频率。

24.在本发明的一实施例中,所述减振器的生产模具的径向和轴向的形位公差小于0.005mm。

25.在本发明的一实施例中,步骤s3中的建立所述衬套的轴向尺寸模型,以得到所述衬套的最优轴向尺寸包括:

26.s31、建立所述衬套的轴向尺寸模型,公式为:其中,ε1为减振器的轴向的预紧量,h为法兰的厚度,h2为衬套的轴向长度,h0为减振器的厚度;

27.s32、法兰的厚度h的公式为:h=h

2-2h0;

28.s33、计算法兰的厚度h与减振器的厚度h0的比值σ,

29.s34、根据减振器的轴向的预紧量ε1和比值σ,确定减振器的最佳减振效果。

30.在本发明的一实施例中,步骤s4中的建立所述衬套的径向尺寸模型,以得到所述衬套的最优径向尺寸包括:

31.s41、建立所述衬套的径向尺寸模型,公式为:其中,ε2为减振器的径向的预紧量,d0为衬套的径向尺寸,d

3-2d1为减振器的中间开孔直径,d2为减振器的径向厚度;

32.s42、根据减振器的轴向的预紧量ε1和减振器的径向的预紧量ε2,确定减振器的最佳减振效果。

33.在本发明的一实施例中,步骤s5中的建立所述法兰的开孔尺寸模型,以得到所述法兰的最优开孔尺寸包括:

34.s51、建立所述法兰的开孔尺寸模型,公式为:d5=d0 2d2,其中,d5为法兰的开孔尺寸;

35.s52、根据法兰的开孔尺寸d5,确定减振器的最佳减振效果。

36.在本发明的一实施例中,当所述减振器的轴向的预紧量ε1的取值范围为0.068~0.075时,比值σ的取值范围为4~5时,所述减振器的减振效果最佳。

37.在本发明的一实施例中,当减振器的轴向的预紧量ε1和减振器的径向的预紧量ε2之间的差值小于等于0.005,即为|ε

1-ε2|≤0.005时,且当法兰的开孔尺寸d5的加工误差在0.005mm以内,表面粗糙度为0.8时,所述减振器的减振效果最佳。

38.如上所述,本发明的一种惯组及基于t型减振器降低线角耦合的调试方法,具有以下有益效果:

39.本发明的基于t型减振器降低线角耦合的调试方法包括一种惯组,包括对减振器的选型、衬套的设计、法兰的设计以及载体重心的调整。本发明能够有效减小空间直角坐标系中沿某方向的线振动引起的三个方向的角振动,从而降低线角耦合的影响。

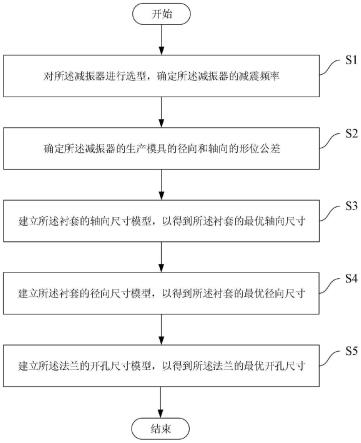

40.本发明的基于t型减振器降低线角耦合的调试方法能够减小衬套对减振器的摩擦力,降低应力集中,且能够避免损伤减振器,减振效果较好。

41.本发明的基于t型减振器降低线角耦合的调试方法设计的配重孔,均远离质心,通过增大杆臂,提高配重效率,配重块小且薄,可以多块叠加使用,从而达到精准调控质心的目的,通过质心测量仪对惯组质心位置进行测量、调整、反复迭代,将质心与减振中心的位置误差控制在0.5mm以内。

附图说明

42.图1为本技术一个实施例提供的一种惯组的结构图。

43.图2为本技术又一个实施例提供的一种惯组的结构图。

44.图3为本技术实施例提供的一种惯组的减振器套组的结构图。

45.图4为本技术实施例提供的一种惯组的质心位置示意图。

46.图5为本技术实施例提供的一种惯组的质心配平示意图。

47.图6为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的工作流程图。

48.图7为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s1的工作流程图。

49.图8为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s3的工作流程图。

50.图9为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s4的工作流程图。

51.图10为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s5的工作流程图。

52.图11为本技术实施例提供的一种基于t型减振器降低线角耦合的调试系统的结构原理框图。

53.图12为本技术实施例提供的一种电子设备的结构原理框图。

54.图13为本技术实施例提供的一种计算机可读存储介质的结构原理框图。

55.图14为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的应用前后角速度对比图。(a)为未使用本方法的角速度对比图,(b)为使用本方法的角速度对比图。

56.元件标号说明

[0057]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

惯组本体

[0058]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

减振器

[0059]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

衬套

[0060]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

垫片

[0061]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

法兰

[0062]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

配重块

[0063]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装孔

[0064]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

减振器套组

[0065]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

选型模块

[0066]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形位公差确定模块

[0067]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一模型建立模块

[0068]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二模型建立模块

[0069]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三模型建立模块

[0070]

60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

处理器

[0071]

70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

存储器

[0072]

80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

计算机可读存储介质

[0073]

90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

计算机指令

具体实施方式

[0074]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0075]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0076]

请参阅图1、图2、图3、图4、图5,图1为本技术一个实施例提供的一种惯组的结构图。图2为本技术又一个实施例提供的一种惯组的结构图。图3为本技术实施例提供的一种惯组的减振器套组的结构图。图4为本技术实施例提供的一种惯组的质心位置示意图。图5为本技术实施例提供的一种惯组的质心配平示意图。本发明提供一种惯组,包括但不限于惯组本体1、减振器2、衬套3、垫片4、法兰5、配重块6、安装孔7、减振器套组8。所述惯组本体1上安装有法兰5,所述减振器套组8包括:所述衬套3穿过所述法兰5,所述减振器2设置于所述衬套3的外侧,且所述减振器2设置于所述法兰5的两侧,所述垫片4安装于上侧的减振器2的顶端,多个所述配重孔开设于所述惯组本体1的外侧壁面上,所述配重块6安装于所述配重孔上。

[0077]

具体的,所述配重孔可以设置为六个,配重孔上设置有安装孔7,所述配重块6上也开设有配重块,所述衬套3呈倒t字状,上侧的减振器2呈t字状,下侧的减振器2呈倒t字状。所述法兰5开孔处圆角过大易形成应力集中,圆角过小或者无圆角,会损伤减振器2,影响减振效果,经过试验验证,选取法兰5开孔处圆角为r0.3。

[0078]

如图2所示,所述惯组本体1的质心与多个减振器2的减振中心重合,减振中心如点p所示,水平位置位于四个减振器2连线的中心处,垂直位置位于法兰5的垂向高度中心处。

[0079]

本发明的惯组在三维建模时,各部分零件、元器件(减振器2、衬套3、垫片4、三只正交放置的陀螺,三只正交放置的加表,三块电路板,四块电源模块,铝合金支架若干)的质量以及质量分布精准建模,各个方向的位置误差控制在0.1mm以内。在惯组本体1的六个外侧壁面上留有配重位置,用于惯组安装完成后对质心进行微调,所述配重块6设计的小且薄,

可以多块叠加使用,从而达到精准调控质心的目的,所述配重孔,均远离质心,通过增大杆臂,提高配重效率,通过质心测量仪对惯组质心位置进行测量、调整、反复迭代,将惯组质心与减振中心的位置误差控制在0.5mm以内,可以将生产减振器2所用模具的形位公差控制在0.003-0.005之间。

[0080]

请参阅图6,图6为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的工作流程图。本发明还提供一种基于t型减振器降低线角耦合的调试方法,包括上述的惯组,所述基于t型减振器降低线角耦合的调试方法包括:

[0081]

步骤s1、对所述减振器2进行选型,确定所述减振器2的减震频率。

[0082]

步骤s2、确定所述减振器2的生产模具的径向和轴向的形位公差。

[0083]

步骤s3、建立所述衬套3的轴向尺寸模型,以得到所述衬套3的最优轴向尺寸。

[0084]

步骤s4、建立所述衬套3的径向尺寸模型,以得到所述衬套3的最优径向尺寸。

[0085]

步骤s5、建立所述法兰5的开孔尺寸模型,以得到所述法兰5的最优开孔尺寸。

[0086]

请参阅图7,图7为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s1的工作流程图。步骤s1中的对所述减振器2进行选型,确定所述减振器2的减震频率包括:

[0087]

步骤s11、选取同一批次中的多个减振器2。具体的,所述减振器2为橡胶减振器,通过有限元仿真提供前三阶谐振频率,通过给定的谐振频率,确定减振器2的谐振频率为80hz。

[0088]

步骤s12、选取一次成型的减振器2。

[0089]

步骤s13、根据选取的减振器2,确定所述减振器2的有效减振频率。

[0090]

具体的,所述减振器2的生产模具的径向和轴向的形位公差小于0.005mm。采用机器测量同一批次的减振器2的刚度,应用于同一套设备的减振器2的刚度必须相同。

[0091]

请参阅图8,图8为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s3的工作流程图。步骤s3中的建立所述衬套3的轴向尺寸模型,以得到所述衬套3的最优轴向尺寸包括:

[0092]

步骤s31、建立所述衬套3的轴向尺寸模型,公式为:其中,ε1为减振器2的轴向的预紧量,h为法兰5的厚度,h2为衬套3的轴向长度,h0为减振器2的厚度。

[0093]

步骤s32、法兰5的厚度h的公式为:h=h

2-2h0。

[0094]

步骤s33、计算法兰5的厚度h与减振器2的厚度h0的比值σ,

[0095]

步骤s34、根据减振器2的轴向的预紧量ε1和比值σ,确定减振器2的最佳减振效果。所述减振器2的轴向的预紧量ε1的取值范围为0.068~0.075时,比值σ的取值范围为4~5时,所述减振器2的减振效果最佳。

[0096]

请参阅图9,图9为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的步骤s4的工作流程图。步骤s4中的建立所述衬套3的径向尺寸模型,以得到所述衬套3的最优径向尺寸包括:

circuit,asic)。需要说明的是,上述的存储器70中的计算机程序可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,电子设备,或者网络设备等)执行本发明各个实施例方法的全部或部分步骤。

[0106]

图13,图13为本技术实施例提供的一种计算机可读存储介质的结构原理框图。本发明还提出一种计算机可读存储介质80,所述计算机可读存储介质80存储有计算机指令90,所述计算机指令90用于使所述计算机执行上述的基于t型减振器降低线角耦合的调试方法。计算机可读存储介质80可以是,电子介质、磁介质、光介质、电磁介质、红外介质或半导体系统或传播介质。计算机可读存储介质80还可以包括半导体或固态存储器、磁带、可移动计算机磁盘、随机存取存储器(ram)、只读存储器(rom)、硬磁盘和光盘。光盘可以包括光盘-只读存储器(cd-rom)、光盘-读/写(cd-rw)和dvd。

[0107]

请参阅图14,图14为本技术实施例提供的一种基于t型减振器降低线角耦合的调试方法的应用前后角速度对比图。(a)为未使用本方法的角速度对比图,(b)为使用本方法的角速度对比图。本发明可以有效减小空间直角坐标系中沿某方向的线振动引起的三个方向的角振动,从而降低线角耦合的影响。以对x轴方向上的线振动为例,使用本发明的调试方法后,其余三个方向上的角振动速率由控制在30

°

/s以内降低至控制在8

°

/s以内。

[0108]

综上所述,本发明的基于t型减振器降低线角耦合的调试方法包括一种惯组,包括对减振器的选型、衬套的设计、法兰的设计以及载体重心的调整。本发明能够有效减小空间直角坐标系中沿某方向的线振动引起的三个方向的角振动,从而降低线角耦合的影响。

[0109]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。