1.本发明涉及热浸镀技术领域,更具体地说,涉及一种成形性能优良的铝锌镁镀层钢板及其制造方法。

背景技术:

2.热镀镀铝锌硅镀层钢板是一种具有优良耐大气腐蚀的钢材,该钢板的镀层既具备纯铝镀层优异的耐大气腐蚀性与耐热性,又兼具纯锌镀层良好的阴极保护与一定的切口保护功能,还具有优良的防热辐射及热反射性。近年来,为了进一步提高热镀镀铝锌硅镀层钢板的平面耐蚀性和切口耐蚀性,在原有铝锌硅镀层的基础上添加一定含量的mg,形成铝锌镁镀层钢板。铝锌镁镀层钢板凭借优异的耐蚀性能被大量应用于彩涂基板。

3.但是,当铝锌镁镀层钢板应用于彩涂基板时,由于铝锌镁镀层中的合金层硬度较大,轻微的变形就导致镀层合金层断裂,进而将裂纹传至铝锌镁镀层表面,形成裂纹,影响彩涂后产品的外观和使用性能。因此,急需设计一款成形性能优良的铝锌镁镀层钢板及其制造方法,能够有效减少合金层厚度,避免因为合金层在加工过程中的断裂而导致镀层以及彩涂层的开裂,增强铝锌镁镀层的外观性和耐蚀性。

4.经检索,有关热浸镀技术已有相关专利公开,如中国专利公开号为cn108118218b的专利,公开了一种抗切口腐蚀性能优良的热浸镀层钢板,在al-zn-si-mg镀层的表层中具有一厚度区域范围,厚度区域范围为在镀层厚度方向上第一位置和第二位置之间的范围,其中,第一位置距离镀层上表面0.05微米,第二位置距离镀层上表面0.1微米,在厚度区域范围内,al与zn的重量比在0.40-0.70之间。所述镀层的化学成分质量百分配比为:al:45-65%,si 0.1%-3%,mg 0.2%-5%,zr 0.001%-0.15%,余量为zn和其他不可避免的杂质。镀液池的温度为565-605℃,在离开镀液池至480℃的范围内,控制钢板的冷却速度为15-25℃/s,在480-280℃的范围内,控制钢板的冷却速度为40-60℃/s。该发明在热浸镀层钢板表层中的某一厚度范围内,将al与zn的重量比控制在0.40-0.70,可以赋予热浸镀层钢板更强的抗源自切口的处理膜失效蔓延的能力,该主要针对的为切口腐蚀性能,对镀层的加工性能未提及。

5.又如美国专利号为us2016273086a1的专利,公开了一种耐腐蚀性能的al-zn-si-mg合金镀层钢板,其中zn:30%-60%,si:0.3%-3.0%,mg:0.3%-10%,余下为al和其他不可不可避免的杂质,其他合金元素ca、ti、fe、v、sr、cr也可能包含。该专利通过控制浸镀温度等工艺,在钢带上涂层横截面最外层1-2μm范围内形成特定的al/zn的比例,来达到专利所要求的性能效果。

技术实现要素:

6.1.发明要解决的技术问题

7.针对于现有技术中的不足之处,本发明拟提供一种成形性能优良的铝锌镁镀层钢板及其制造方法,能够有效减少合金层厚度,避免因为合金层在加工过程中的断裂而导致

镀层以及彩涂层的开裂,增强铝锌镁镀层的外观性和耐蚀性。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.本发明的一种成形性能优良的铝锌镁镀层钢板,包括钢板和镀覆于钢板上的铝锌镁镀层,所述镀层成分的质量百分含量为:al:50%~55%,mg:1%~2%,si:1.5%~2%,ti:0.005~0.05%,bi:0.01%~0.05%和其他不可避免的杂质,余量为zn。

11.作为本发明更进一步的改进,镀层的厚度<2μm。

12.本发明的一种成形性能优良的铝锌镁镀层钢板的制造方法,包括以下生产步骤:

13.s1:钢板预处理;

14.s2:将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液温度为580℃~600℃,浸镀时间为1~3s;

15.s3:对镀有镀液层的钢板进行镀后冷却处理。

16.作为本发明更进一步的改进,述镀后冷却处理速度为8℃/s~15℃/s。

17.作为本发明更进一步的改进,步骤s1中钢板预处理工序包括对冷轧钢板进行化学脱脂和电解脱脂处理,然后进行退火处理。

18.作为本发明更进一步的改进,预处理的钢板浸入镀液中进行浸镀处理后,在钢板表面形成镀液层,利用气刀来控制钢板表面的镀液层厚度。

19.3.有益效果

20.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

21.(1)本发明的一种成形性能优良的铝锌镁镀层钢板的制造方法,通过在镀液中添加ti,能够细化合金层颗粒尺寸,ti的添加有利于镀液在合金层上形核,一方面可以减少合金层的厚度,另一方面可以增大合金层与基板之间的结合力,避免裂纹的传导。此外,镀液中加bi不仅能够降低表面张力提高镀液浸润性和流动性,还能够增加合金层与基板之间的结合力。

22.(2)本发明的一种成形性能优良的铝锌镁镀层钢板的制造方法,镀液温度为580℃~600℃,浸镀时间为1~3s,控制浸镀时间,能够有效减少合金层的厚度,为改善铝锌镁镀层钢板的成形性提供保障,避免因为合金层在加工过程中的断裂而导致镀层以及彩涂层的开裂,增强铝锌镁镀层的外观性和耐蚀性。预处理的钢板浸入镀液中进行浸镀处理后,在钢板表面形成镀液层,利用气刀来控制钢板表面的镀液层厚度。

23.(3)本发明的一种成形性能优良的铝锌镁镀层钢板及其制造方法,对镀有镀液层的钢板进行镀后冷却处理,镀后冷却处理速度为8℃/s~15℃/s,能够有效保障铝锌镁镀层钢板表面锌花的稳定性。

附图说明

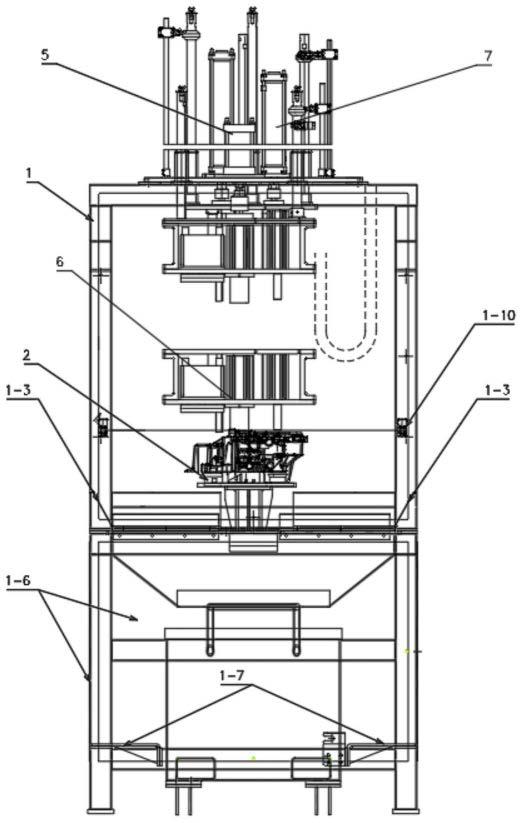

24.图1为本发明中实施例1的镀层断面形貌图;

25.图2为本发明中实施例1折弯部位形貌(100倍);

26.图3为本发明中实施例1折弯部位形貌(500倍);

27.图4为本发明中对比例1折弯部位形貌(100倍);

28.图5为本发明中对比例1折弯部位形貌(500倍)。

具体实施方式

29.为进一步了解本发明的内容,结合附图对本发明作详细描述。

30.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.下面结合实施例对本发明作进一步的描述。

32.实施例1

33.本实施例的一种成形性能优良的铝锌镁镀层钢板,包括钢板和镀覆于钢板上的铝锌镁镀层,所述镀层成分的质量百分含量为:al:50%~55%,mg:1%~2%,si:1.5%~2%,ti:0.005~0.05%,bi:0.01%~0.05%和其他不可避免的杂质,余量为zn。所述镀层的厚度<2μm。

34.本实施例的一种成形性能优良的铝锌镁镀层钢板的制造方法,包括以下生产步骤:

35.s1:钢板预处理,其中钢板预处理工序包括对冷轧钢板进行化学脱脂和电解脱脂处理,然后进行退火处理。

36.s2:将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液的成分与镀层的化学成分相同。本实施例通过在镀液中添加ti,能够细化合金层颗粒尺寸,ti的添加有利于镀液在合金层上形核,一方面可以减少合金层的厚度,另一方面可以增大合金层与基板之间的结合力,避免裂纹的传导。此外,镀液中加bi不仅能够降低表面张力提高镀液浸润性和流动性,还能够增加合金层与基板之间的结合力。

37.本实施例中镀液温度为580℃~600℃,浸镀时间为1~3s,镀液温度高或者浸镀时间长,镀液与基板的反应加剧,合金层厚度增加,成形性能偏差,同时锅内锌渣增多,产品表面质量下降,镀液温度低,镀液流动性变差,钢板表面质量较差;控制浸镀时间,能够有效减少合金层的厚度,为改善铝锌镁镀层钢板的成形性提供保障,避免因为合金层在加工过程中的断裂而导致镀层以及彩涂层的开裂,增强铝锌镁镀层的外观性和耐蚀性。预处理的钢板浸入镀液中进行浸镀处理后,在钢板表面形成镀液层,利用气刀来控制钢板表面的镀液层厚度。

38.s3:对镀有镀液层的钢板进行镀后冷却处理,镀后冷却处理速度为8℃/s~15℃/s,能够有效保障铝锌镁镀层钢板表面锌花的稳定性,锌花数量大于65个/100mm,减小枝晶尺寸,提高镀层组织致密性及抗裂纹产生的能力。

39.本实施例中对冷轧钢板进行预处理,将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:50%,mg:1%,si:1.5%,包含ti:0.005%,bi:0.01%和其他不可避免的杂质,余量为zn;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以8℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为580℃,浸镀时间为1s。

40.表1为镀液的化学成分以及浸镀工艺参数表

41.序号al(wt%)mg(wt%)si(wt%)ti(%)bi(%)温度(℃)时间(s)冷却(℃/s)实施例1501.01.50.0050.0158018实施例2552.02.00.050.05600315实施例3502.02.00.050.05580115实施例4551.01.50.0050.0160038实施例5521.51.80.030.03590210对比例1552.01.5

‑‑

59038对比例2552.01.50.0050.01690415对比例3502.02.00.050.05580120对比例4502.02.00.050.0558015

42.实施例2

43.本实施例的一种成形性能优良的铝锌镁镀层钢板的制造方法,基本与实施例1保持一致,其不同之处在于,本实施例对冷轧钢板进行预处理,将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:55%,mg:2%,si:2%,包含ti:0.05%,bi:0.05%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以15℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为600℃,浸镀时间为3s。

44.实施例3

45.本实施例的一种成形性能优良的铝锌镁镀层钢板的制造方法,基本与实施例1保持一致,其不同之处在于,本实施例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:50%,mg:2%,si:2%,包含ti:0.05%,bi:0.05%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以15℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为580℃,浸镀时间为1s。

46.实施例4

47.本实施例的一种成形性能优良的铝锌镁镀层钢板的制造方法,基本与实施例1保持一致,其不同之处在于,本实施例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:55%,mg:1%,si:1.5%,包含ti:0.005%,bi:0.01%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以8℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为600℃,浸镀时间为3s。

48.实施例5

49.本实施例的一种成形性能优良的铝锌镁镀层钢板的制造方法,基本与实施例1保持一致,其不同之处在于,本实施例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:52%,mg:1.5%,si:1.8%,包含ti:0.03%,bi:0.03%和其他不可避免的杂质,余量为zn,以使所

述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以10℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为590℃,浸镀时间为2s。

50.对比例1

51.本对比例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:55%,mg:1%,si:1.5%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以8℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为590℃,浸镀时间为3s。

52.对比例2

53.本对比例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:55%,mg:2%,si:1.5%,包含ti:0.005%,bi:0.01%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以15℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为690℃,浸镀时间为4s。

54.对比例3

55.本对比例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:50%,mg:2%,si:2%,包含ti:0.05%,bi:0.05%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以30℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为580℃,浸镀时间为1s。

56.对比例4

57.本对比例对冷轧钢板进行预处理;将经过预处理的钢板浸入包含铝锌镁作为主要成分的镀液中进行浸镀处理,镀液化学成分的质量百分含量为:al:50%,mg:2%,si:2%,包含ti:0.05%,bi:0.05%和其他不可避免的杂质,余量为zn,以使所述镀液镀覆在钢板的两个表面中的至少一个表面上以形成镀液层;利用气刀来控制钢板的所述至少一个表面上的镀液层的厚度;以及对镀有镀液层的钢板进行镀后冷却处理,镀后处理以5℃/s的速度进行冷却;在所述浸镀处理的步骤中,镀液温度为580℃,浸镀时间为1s。

58.分别测量上实施例1-5和对比例1-4得到的包铝锌镁镀层的合金层厚度和镀层成形性测试(0t弯曲试验与10%变形量拉伸试验)。由此来评价铝锌镁镀层的成形性,结果如表2和表3所示。

59.表2为钢板的合金层厚度以及锌花尺寸

60.序号合金层厚度(μm)锌花尺寸(mm)实施例11.82实施例21.42

实施例31.62实施例41.52实施例51.82对比例13.53对比例24.13对比例32.52对比例42.53

61.由表2可知,实施例1-5的铝锌镁镀层的合金层厚度明显小于对比例,说明通过添加ti、bi和控制热浸镀时间可以降低合金层厚度。

62.表3为钢板的0t弯曲试验以及10%变形量拉伸试验结果

63.序号0t弯曲测试结果10%变形量拉伸结果实施例1

○○

实施例2

○○

实施例3

○○

实施例4

○○

实施例5

○○

对比例1xx对比例2xx对比例3xx对比例4xx

64.注:

○

表示轻微裂纹;x表示镀层裂纹较大。

65.由表3可知,在0t弯曲试验或10%变形量拉伸试验中,对比例的铝锌镁镀层钢板试验后镀层的裂纹明显大于实施例,由结果可知,根据本发明的铝锌镁镀层钢板均表现出了优异的成形性。

66.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。