1.本发明涉及油水分离材料领域,特别是涉及一种用于油水分离的超亲水铜网及其制备方法。

背景技术:

2.随着科学技术和人类工业的发展,石油化工、纺织和原油泄漏等产生的含油污水对人类健康和生态系统造成了极大的污染和破坏。因此,如何开发高效的油水分离材料解决上述问题已经受到人们的密切关注。研究发现,采用油水分离的方式,不仅能将含油污染物回收利用,还可以减少污水的排放。特别是通过对分离膜表面润湿性的调控,制备具有特殊功能的薄膜可以实现油水的分离。常见的油水分离材料有超疏水超亲油和超亲水两种,与超疏水超亲油分离网分离油相相比,超亲水油水分离网分离水相可以防止材料被油相污染,特别解决高粘度的油无法分离的问题,因此具有更好的应用前景。

3.现有技术公开了一种油水分离网膜及其制备方法与应用,他们通过合成同时含有聚乙二醇亲水链、二甲基氨乙基疏水链以及贻贝仿生邻苯二酚基团的共聚物,并通过一系列改性制备获得了用于油水分离的超亲水铜网,但是该方法获得的亲水接触角约为10

°

,同时制备过程较繁琐。为了提高亲水性和简化工艺,现有技术提供一种改性金属及其制备方法,他们主要通过在金属或金属滤网的表面原位直接氟化反应形成金属氟化物层,使金属或金属滤网具有超亲水性和水下超疏油性能,并将其应用于油水分离,制备方法简单易行,成本低廉,但是需要在高温或高压下进行。现有技术为了解决工艺繁琐的问题,采用简单的激光、碱溶液或电解液刻蚀的方式,在铜网表面构筑多层次微纳米结构制备超亲水油水分离网,但是该方法会腐蚀铜网,导致其性能下降。为了提高其稳定性,现有技术通过浸渍法在铜网表面涂覆有机或有机/无机复合涂层制备超亲水油水分离网,但是通过涂覆的方式会导致使用过程中涂层的脱落,特别是亲水材料容易在水中溶解,因此稳定性仍有待提高。另一方案通过在改性不锈钢网表面涂覆聚乙烯醇/硅酸钠涂层制备超亲水油水分离网,他们发现,表面亲水材料的流失会使其失去亲水性,从而表面容易被油污染,进而降低油水分离效率和分离速度。

4.因此,如何提高超亲水油水分离网的稳定性,保持油水分离效率和分离速度一直是该领域研究的难点。

技术实现要素:

5.为解决上述技术问题,本发明提供一种高稳定性的用于油水分离的超亲水铜网。

6.本发明提供一种用于油水分离的超亲水铜网的制备方法,制备工艺简单,且可多次循环使用。

7.本发明采用如下技术方案:

8.一种用于油水分离的超亲水铜网的制备方法,包括如下步骤:将铜网用去离子水和无水乙醇超声清洗,烘干后将其进行等离子处理60~500s,随后将处理后的铜网浸入混

合有硅烷偶联剂的乙醇水溶液中,在30~70℃下反应6~48h,干燥后将获得的改性铜网浸入混合有磺酸盐、引发剂、交联剂的乙醇水溶液中,取出后置于光固化箱中进行固化交联,得到用于油水分离的超亲水铜网。

9.对上述技术方案的进一步改进为,所述铜网的目数为100~800目。

10.对上述技术方案的进一步改进为,所述乙醇水溶液中乙醇与水的质量比为1:99~20:80。

11.对上述技术方案的进一步改进为,所述硅烷偶联剂为γ-巯丙基三甲氧基硅烷、γ-巯丙基三乙氧基硅烷、γ-巯丙基甲基二甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基(β-甲氧基乙氧基)硅烷中的一种。

12.对上述技术方案的进一步改进为,所述硅烷偶联剂的浓度为0.1~2.0wt%。

13.对上述技术方案的进一步改进为,所述磺酸盐为乙烯基磺酸钠、烯丙基磺酸钠、苯乙烯磺酸钠、甲基烯丙基磺酸钠、烯丙氧基丙磺酸钠、对甲基烯丙氧基丙磺酸钠、十二烷基烯丙基琥珀酸酯磺酸钠、2-丙烯酰胺基-2-甲基丙磺酸钠中的一种。

14.对上述技术方案的进一步改进为,所述引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2-羟基-2-甲基苯丙酮、酮类夺氢型液态光引发剂中的一种。

15.对上述技术方案的进一步改进为,所述交联剂为二乙烯基苯、三羟甲基丙烷三丙烯酸酯、己二醇二甲基丙烯酸酯、聚乙二醇二甲基丙烯酸酯中的一种。

16.对上述技术方案的进一步改进为,所述磺酸盐的浓度为0.1~5.0wt%;所述引发剂的浓度为0.3~1.5wt%;所述交联剂的浓度为0.5~2.5wt%。

17.本发明的有益效果为:

18.(1)所制备的超亲水油水分离网具有较高的分离效率和分离速度;

19.(2)通过化学接枝的方式将亲水单体固定在铜网表面,所制备的超亲水油水分离网具有优异的稳定性,多次循环使用后表面润湿性和分离效率、分离速度不下降,且能多次循环使用;

20.(3)制备工艺简单,反应条件温和,不需要特殊的仪器设备。

附图说明

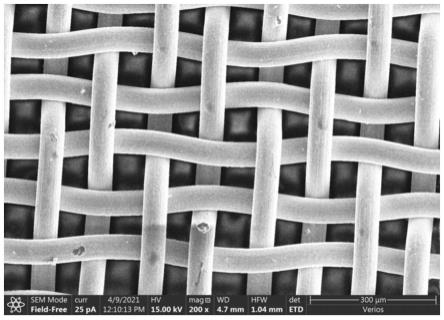

21.图1为本发明的实施例1的改性前的铜网表面的扫描电镜图;

22.图2为本发明的实施例1的硅烷偶联剂改性后的铜网的扫描电镜图。

具体实施方式

23.为更好的理解本发明,下面结合实施例对本发明作进一步的说明,但是本发明的实施方式不限于此。

24.一种用于油水分离的超亲水铜网的制备方法,包括如下步骤:将铜网用去离子水和无水乙醇超声清洗,烘干后将其进行等离子处理60~500s,随后将处理后的铜网浸入混合有硅烷偶联剂的乙醇水溶液中,在30~70℃下反应6~48h,干燥后将获得的改性铜网浸入混合有磺酸盐、引发剂、交联剂的乙醇水溶液中,取出后置于光固化箱中进行固化交联,

得到用于油水分离的超亲水铜网。

25.进一步地,所述铜网的目数为100~800目。

26.进一步地,所述乙醇水溶液中乙醇与水的质量比为1:99~20:80。

27.进一步地,所述硅烷偶联剂为γ-巯丙基三甲氧基硅烷、γ-巯丙基三乙氧基硅烷、γ-巯丙基甲基二甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基(β-甲氧基乙氧基)硅烷中的一种。

28.进一步地,所述硅烷偶联剂的浓度为0.1~2.0wt%。

29.进一步地,所述磺酸盐为乙烯基磺酸钠、烯丙基磺酸钠、苯乙烯磺酸钠、甲基烯丙基磺酸钠、烯丙氧基丙磺酸钠、对甲基烯丙氧基丙磺酸钠、十二烷基烯丙基琥珀酸酯磺酸钠、2-丙烯酰胺基-2-甲基丙磺酸钠中的一种。

30.进一步地,所述引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2-羟基-2-甲基苯丙酮、酮类夺氢型液态光引发剂中的一种。

31.进一步地,所述交联剂为二乙烯基苯、三羟甲基丙烷三丙烯酸酯、己二醇二甲基丙烯酸酯、聚乙二醇二甲基丙烯酸酯中的一种。

32.进一步地,所述磺酸盐的浓度为0.1~5.0wt%;所述引发剂的浓度为0.3~1.5wt%;所述交联剂的浓度为0.5~2.5wt%。

33.一种用于油水分离的超亲水铜网,所述用于油水分离的超亲水铜网使用如上述的制备方法制得。

34.进一步地,所述用于油水分离的超亲水铜网在海洋原油泄漏与工业油污水处理领域的应用。

35.进一步地,所述工业油为正己烷、石油醚、矿物油、原油、甲苯、二甲苯、丙酮、柴油、汽油、煤油、泵油和润滑油中的一种或几种的混合物。

36.实施例1

37.将200目数的铜网用去离子水和无水乙醇在超声仪中清洗10min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理200s,随后将处理后的铜网浸入装有浓度为0.5wt%的γ-巯丙基三甲氧基硅烷的乙醇水溶液(90份乙醇和10份水)的三口瓶中,置于50℃水浴锅中反应24h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥30min,然后将获得的改性铜网浸入浓度为2.0wt%的2-丙烯酰胺基-2-甲基丙磺酸钠、引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦浓度为0.8wt%、交联剂三羟甲基丙烷三丙烯酸酯浓度为1.0wt%的乙醇水溶液中,浸泡10min后,取出后置于光固化箱中进行固化交联10s,得到用于油水分离的超亲水铜网,其接触角接近于0

°

。

38.图1和图2为本实施例中改性前后的铜网表面的扫描电镜(sem)照片。由图1可知,未处理的铜网表面光滑,而处理后的铜网表面呈现多层次的凹凸结构,说明硅烷偶联剂成功对铜网表面进行了改性接枝。

39.实施例2

40.将400目数的铜网用去离子水和无水乙醇在超声仪中清洗5min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理60s,随后将处理后的铜网浸入装有浓度为2.0wt%的γ-甲基丙烯酰氧基丙基三甲氧基硅烷的乙醇水溶液(80份乙醇和20份水)的三口瓶中,置于70℃水浴锅中反应6h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥

20min,然后将获得的改性铜网浸入浓度为3.0wt%的乙烯基磺酸钠、引发剂苯基双(2,4,6-三甲基苯甲酰基)氧化膦浓度为1.0wt%、交联剂己二醇二甲基丙烯酸酯浓度为0.5wt%的乙醇水溶液中,浸泡5min后,取出后置于光固化箱中进行固化交联30s,得到用于油水分离的超亲水铜网。所得用于油水分离的超亲水铜网对水的接触角接近于0

°

。

41.实施例3

42.将800目数的铜网用去离子水和无水乙醇在超声仪中清洗15min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理500s,随后将处理后的铜网浸入装有浓度为0.1wt%的γ-巯丙基三甲氧基硅烷的乙醇水溶液(99份乙醇和1份水)的三口瓶中,置于30℃水浴锅中反应48h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥20min,然后将获得的改性铜网浸入浓度为0.1wt%的十二烷基烯丙基琥珀酸酯磺酸钠、引发剂2-羟基-2-甲基苯丙酮浓度为0.3wt%、交联剂二乙烯基苯浓度为0.5wt%的乙醇水溶液中,浸泡2min后,取出后置于光固化箱中进行固化交联15s,得到用于油水分离的超亲水铜网。所得用于油水分离的超亲水铜网对水的接触角接近于0

°

。

43.实施例4

44.将100目数的铜网用去离子水和无水乙醇在超声仪中清洗5min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理240s,随后将处理后的铜网浸入装有浓度为0.8wt%的γ-巯丙基三乙氧基硅烷的乙醇水溶液(90份乙醇和10份水)的三口瓶中,置于60℃水浴锅中反应28h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥20min,然后将获得的改性铜网浸入浓度为1.2wt%的甲基烯丙基磺酸钠、引发剂酮类夺氢型液态光引发剂浓度为0.9wt%、交联剂聚乙二醇二甲基丙烯酸酯浓度为0.4wt%的乙醇水溶液中,浸泡4min后,取出后置于光固化箱中进行固化交联25s,得到用于油水分离的超亲水铜网。所得用于油水分离的超亲水铜网对水的接触角接近于0

°

。

45.实施例5

46.将200目数的铜网用去离子水和无水乙醇在超声仪中清洗8min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理360s,随后将处理后的铜网浸入装有浓度为0.5wt%的γ-巯丙基甲基二甲氧基硅烷的乙醇水溶液(85份乙醇和15份水)的三口瓶中,置于50℃水浴锅中反应28h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥15min,然后将获得的改性铜网浸入浓度为5.0wt%的苯乙烯磺酸钠、引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦浓度为1.5wt%、交联剂聚乙二醇二甲基丙烯酸酯浓度为2.5wt%的乙醇水溶液中,浸泡1min后,取出后置于光固化箱中进行固化交联5s,得到用于油水分离的超亲水铜网。所得用于油水分离的超亲水铜网对水的接触角接近于0

°

。

47.实施例6

48.将100目数的铜网用去离子水和无水乙醇在超声仪中清洗12min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理200s,随后将处理后的铜网浸入装有浓度为1.2wt%的乙烯基(β-甲氧基乙氧基)硅烷的乙醇水溶液(95份乙醇和5份水)的三口瓶中,置于30℃水浴锅中反应36h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥8min,然后将获得的改性铜网浸入浓度为1.6wt%的烯丙基磺酸钠、引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦浓度为0.4wt%、交联剂三羟甲基丙烷三丙烯酸酯浓度为0.5wt%的乙醇水溶液中,浸泡3min后,取出后置于光固化箱中进行固化交联12s,得到用于油水分离的超亲水

铜网。所得用于油水分离的超亲水铜网对水的接触角接近于0

°

。

49.对比例1

50.将200目数的铜网用去离子水和无水乙醇在超声仪中清洗10min后,移至鼓风烘箱中进行干燥,随后将铜网浸入装有浓度为0.5wt%的γ-巯丙基三甲氧基硅烷的乙醇水溶液(90份乙醇和10份水)的三口瓶中,置于50℃水浴锅中反应24h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥30min,然后将获得的改性铜网浸入浓度为2.0wt%的2-丙烯酰胺基-2-甲基丙磺酸钠、引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦浓度为0.8wt%、交联剂三羟甲基丙烷三丙烯酸酯浓度为1.0wt%的乙醇水溶液中,浸泡10min后,取出后置于光固化箱中进行固化交联10s,得到亲水铜网。所得亲水铜网对水的接触角接近于48

°

。

51.对比例2

52.将200目数的铜网用去离子水和无水乙醇在超声仪中清洗10min后,移至鼓风烘箱中进行干燥,烘干后将其进行等离子处理200s,随后将处理后的铜网浸入装有浓度为0.5wt%的γ-巯丙基三甲氧基硅烷的乙醇水溶液(90份乙醇和10份水)的三口瓶中,置于50℃水浴锅中反应2h,取出后用乙醇水溶液反复清洗三次后,置于烘箱中干燥30min,然后将获得的改性铜网浸入浓度为2.0wt%的2-丙烯酰胺基-2-甲基丙磺酸钠、引发剂2,4,6(三甲基苯甲酰基)二苯基氧化膦浓度为0.8wt%、交联剂三羟甲基丙烷三丙烯酸酯浓度为1.0wt%的乙醇水溶液中,浸泡10min后,取出后置于光固化箱中进行固化交联10s,得到用于油水分离的超亲水铜网。所得亲水铜网对水的接触角接近于0

°

。

53.测试方法

54.(1)油水分离测试

55.进行如下油水分离实验,将用于油水分离的超亲水铜网预先用水润湿后,将20g正己烷与20g蒸馏水混合液倾倒在铜网表面,观察正己烷与水能否实现分离。

56.(2)耐磨性测试

57.以磨砂纸(1200目)为磨损面,超亲水表面为被磨损面,在12.5kpa的压强下,以3cm/s的速度拉被测样品,测试距离为15cm,重复测试10次后,测试表面对水的接触角。

58.(3)稳定性测试

59.将超亲水表面浸入ph=7的去离子水中,浸泡72h后,测试表面对水的接触角。

60.表1实施例和对比例性能测试结果

[0061] 接触角/

°

稳定性测试耐磨性能否油水分离实施例10

°0°0°

能实施例20

°8°

10

°

能实施例30

°

12

°

16

°

能实施例40

°0°0°

能实施例50

°0°7°

能实施例60

°0°0°

能对比例148

°

78

°

67

°

能对比例20

°

52

°

37

°

能

[0062]

从表1的实施例和对比例的性能测试可以看出,实施例1-6中,获得的用于油水分离的超亲水铜网接触角为0

°

,能有效分离油水混合物,且稳定性和耐磨性较好。

[0063]

与实施例1对比,尽管对比例1-2都可以分离油水混合物,但是对比例1接触角较大,亲水性差,且稳定性和耐磨差;虽然对比例2具有超亲水性能,接触角接近于0

°

,但是稳定性和耐磨性也较差。因此,本发明得到的用于油水分离的超亲水铜网具有稳定的超亲水性能,且兼具良好的耐磨性,能有效分离油水混合物。

[0064]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。