1.本发明涉及不锈钢冲压加工制造技术相关技术领域,尤其是涉及一种不锈钢冲压液及其制备方法与应用。

背景技术:

2.冲压工艺是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件,即冲压件,冲压能制造出其它金属加工方法难加工出的形状复杂的零件。冲压是一种高生产效率、低材料消耗的加工方法。冲压工艺适用于较大批量零件制品的生产,便于实现机械化与自动化,有较高的生产效率,同时,冲压生产不仅能努力做到少废料和无废料生产,而且即使在某些情况下有边角余料,也可以充分利用。冲压工艺具有操作方便、稳定性好和成本低廉的特点:冲压工艺不需要操作者有较高水平的技艺,冲压出的零件一般也不需要再进行机械加工,就能够获得具有较高的尺寸精度和较好的互换性的冲压零件;冲压加工稳定性较好,同一批冲压件,可相互交换使用,不影响装配和产品性能。以冲压工艺制备得到的冲压件,冲压件的强度高、刚度大而重量轻的零件,当用作板材原料时,由于它的表面质量较好,为后续表面处理工序(如电镀、喷漆)提供了方便条件。

3.不锈钢是以不锈、耐蚀性为主要特性,不锈钢的铬含量至少为10.5%,碳含量最大不超过1.2%。因此,用不锈钢做冲压件能使产品使用的时间更长、更耐用。不锈钢冲压件是应用最为广泛的冲压件之一,被应用到我们生活中的方方面面。常见的不锈钢冲压所用的冲压油,多以高粘度矿物质油加以多种润滑剂复配而成,高粘度矿物质油易吸附在工件表面,在冲压过程中高温高压的作用下,冲压油变成粘稠状棕黄色液体或者暗黑色液体,严重的甚至会形成碳灰牢牢地吸附在工件表面,这些碳灰极难清洗,导致工件表面的清洗难度极大的增加,并且造成清洗工序的增加,造成清洗剂使用量增大,导致产生更多的废水。

4.因此,需要一款替代传统不锈钢冲压油的产品,在满足正常的加工要求的条件下,解决后续工件难清洗的问题。

技术实现要素:

5.本发明所要解决的第一个技术问题是:

6.提供一种不锈钢冲压液。

7.本发明所要解决的第二个技术问题是:

8.提供一种所述不锈钢冲压液的制备方法。

9.本发明所要解决的第三个技术问题是:

10.所述不锈钢冲压液的应用。

11.为了解决所述第一个技术问题,本发明采用的技术方案为:

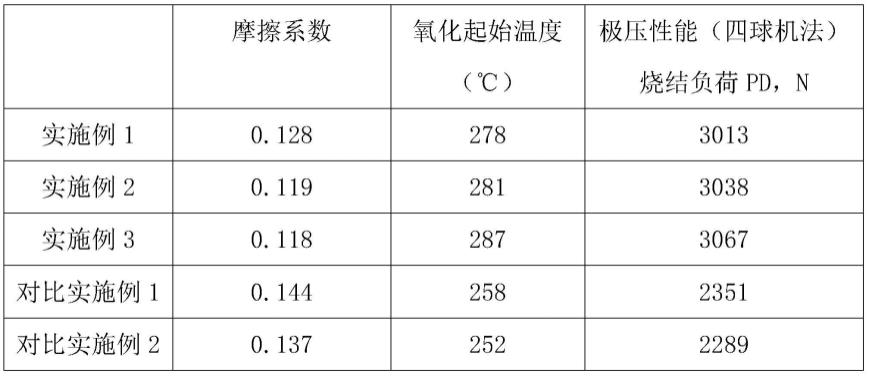

12.一种不锈钢冲压液,包括以下重量份的组分:

[0013][0014]

根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

[0015]

水性润滑剂用以降低所述不锈钢冲压液的摩擦阻力,减缓其对被清洗物的磨损,为体系提供优秀的润滑性能及极压性能。当清洗完被清洗物后,水溶性润滑剂在被清洗物表面干燥时,可能会在水分消失后留下油样的粘稠残留物。为了解决这一问题,本发明在所述不锈钢冲压液中加入助剂,助剂包括二乙醇胺、三乙醇胺和二丙二醇甲醚中的至少一种,能够起到保湿剂的作用,避免水性润滑剂留下残留物。

[0016]

冲压过程中瞬间产生的高温会使得水溶性冲压液中的水分会大量蒸发,基于此,本发明所述不锈钢冲压液通过添加基础油,可以有效避免冲压液变粘稠,导致清洗难度增大的问题。

[0017]

所述基础油和所述水溶剂在离子表面活性剂和非离子表面活性剂的共同作用下形成水包油体系。

[0018]

本发明的不锈钢冲压液。极大的降低了清洗难度,简化清洗工艺,减少了废水量。

[0019]

根据本发明的一种实施方式,所述水性润滑剂包括硫化磷酸酯、硫化脂肪酸、氯化聚醚脂和聚氧乙烯蓖麻油中的至少一种。冲压过程中瞬间温度可以达到300-800℃左右,本发明选择的润滑材料可以实现在此温度范围内均可提供充足的润滑性能。同时在聚氧乙烯蓖麻油的作用下容易溶于水,有利于后续清洗。

[0020]

根据本发明的一种实施方式,所述硫化磷酸酯、硫化脂肪酸、氯化聚醚脂和聚氧乙烯蓖麻油的重量份比为1-5:1-3:1-10:1-4。

[0021]

根据本发明的一种实施方式,所述基础油包括煤油、猪油、豆油和妥尔油中的至少一种。

[0022]

本发明的不锈钢冲压液,未选择矿物质油,使用的基础油包括煤油、猪油、豆油和妥尔油中的至少一种,在冲压过程中高温高压的作用下,本发明的不锈钢冲压液也不会变成粘稠状棕黄色液体或者暗黑色液体,使得本发明的不锈钢冲压液更加环保,也不会出现冲压后留下残留液的问题。

[0023]

根据本发明的一种实施方式,所述有机溶剂包括甘油和丙二醇中的至少一种。

[0024]

根据本发明的一种实施方式,所述助剂包括二乙醇胺、三乙醇胺和二丙二醇甲醚中的至少一种。其中,二丙二醇甲醚也作为耦合剂,使得各组分协同性更强。

[0025]

根据本发明的一种实施方式,所述离子表面活性剂包括石油磺酸钠、硬脂酸钾皂和二聚酸皂中的至少一种。所述石油磺酸钠、所述硬脂酸钾皂和所述二聚酸皂也作为乳化

剂和防锈剂,提供防锈性能且有利于后续的清洗。

[0026]

根据本发明的一种实施方式,所述非离子表面活性剂包括烷基酚聚氧乙烯醚和吐温20中的至少一种。

[0027]

为了解决所述第二个技术问题,本发明采用的技术方案为:

[0028]

一种制备所述不锈钢冲压液的方法,包括以下步骤:

[0029]

加热所述基础油,添加所述有机溶剂、所述助剂、所述离子表面活性剂、所述水性润滑剂、所述非离子表面活性剂和所述水溶剂,得到所述不锈钢冲压液。

[0030]

根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

[0031]

先加热所述基础油,以此确保粘度较高的基础油能够完全混合,然后再添加其余组分,使得混合体系经过一个先大粘度,后小粘度的过程,让所述不锈钢冲压液体系更加稳定。

[0032]

根据本发明的一种实施方式,所述水性润滑剂的加热温度为75-85℃。

[0033]

根据本发明的一种实施方式,加热所述水性润滑剂过程中,还有搅拌的步骤,搅拌速度 200-300转/min,搅拌时间60-75min。

[0034]

根据本发明的一种实施方式,所述基础油的加热温度为80-90℃。

[0035]

根据本发明的一种实施方式,加热所述基础油过程中,还有搅拌的步骤,搅拌速度200-300 转/min,搅拌时间20-35min。

[0036]

根据本发明的一种实施方式,添加所述有机溶剂、所述助剂、所述离子表面活性剂、所述非离子表面活性剂和所述水溶剂的过程中,还包括搅拌的步骤,以上各组分的搅拌速度为 120-180转/min。

[0037]

根据本发明的一种实施方式,添加所述助剂时,还包括加热和搅拌的步骤,加热温度为 50-55℃,搅拌时间20-35min。

[0038]

根据本发明的一种实施方式,添加所述离子表面活性剂,还包括加热和搅拌的步骤,加热温度为60-75℃,搅拌时间35-55min。

[0039]

根据本发明的一种实施方式,添加所述水性润滑剂和所述非离子表面活性剂,还包括加热和搅拌的步骤,加热温度为55-60℃,搅拌时间35-45min。

[0040]

所述制备所述不锈钢冲压液的方法中,先加热所述基础油,以此确保粘度较高的基础油能够完全混合,然后再添加其余组分。在此过程中,通过对温度进行精确的控制,保证加入的其余组分能够完全融合进所述基础油中,能够最大程度的发挥作用,保证产出的清洗剂具有较高的良率,提高了产品质量。

[0041]

本发明的另一个方面,还涉及所述不锈钢冲压液在厨房不锈钢水槽中的应用。包括如上述第1方面实施例所述的不锈钢冲压液。由于该应用采用了上述实施例的不锈钢冲压液的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

[0042]

本发明中,所述不锈钢冲压液在加工过程中均匀涂布在工件表面,有利于均匀润滑,同时,由于本发明的所述不锈钢冲压液具有很好的溶于水的能力,加工后的工件使用清水或少量的清洗剂即可清洗干净,极大的降低了清洗难度,简化清洗工艺,减少废水量。

[0043]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

具体实施方式

[0044]

在本发明的描述中,如果有描述到第一、第二等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0045]

本发明的描述中,需要说明的是,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

[0046]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

[0047]

本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

[0048]

以下实施例及对比例中采用的原料如下:

[0049]

烷基酚聚氧乙烯醚,op-15,海安石化。

[0050]

妥尔油、石油磺酸钠、硬脂酸钾皂、二聚酸皂、二乙醇胺、三乙醇胺、二丙二醇甲醚、水性润滑剂、甘油和丙二醇购自陶氏化学。

[0051]

实施例1

[0052]

一种不锈钢冲压液,按重量份,包括以下组分:煤油55份、猪油3份、豆油1份、妥尔油5份、石油磺酸钠3份、硬脂酸钾皂1份、二聚酸皂1份、二乙醇胺3份、三乙醇胺3份、二丙二醇甲醚3份、水性润滑剂5份、甘油2份、丙二醇5份、烷基酚聚氧乙烯醚3份、纯水7份。

[0053]

水性润滑剂包括按重量份5:3:10:4的硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油。

[0054]

一种不锈钢冲压液的制备方法,具体步骤如下:

[0055]

s1:按重量份称取硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油,混合后加热搅拌,反应至成透明液体,得到水性润滑剂;

[0056]

s2:按重量份称取煤油、猪油、豆油、妥尔油混合搅拌并加热,反应半小时制备成基础油,冷却至45℃备用;

[0057]

s3:按重量份称取二乙醇胺、三乙醇胺、二丙二醇甲醚、甘油、丙二醇,混合搅拌后加入到步骤s2中,搅拌溶解反应;

[0058]

s4:按重量份称取石油磺酸钠、硬脂酸钾皂、二聚酸皂以及适量水加入到步骤s3中进行搅拌反应;

[0059]

s5:按重量份称取水性润滑剂、非离子表面活性剂加入到步骤s3中,并添加适量水,进行搅拌反应,得冲压液。

[0060]

步骤s1中制备的水性润滑剂,其搅拌速度200转/min,加热温度为85℃,搅拌时间75min。步骤s2中制备的基础油,其搅拌速度200转/min,加热温度90℃,搅拌时间20min。步骤 s3-s5的搅拌速度相同,均在120转/min;步骤s3的加热温度为55℃,搅拌时间35min;步骤s4的加热温度为75℃,搅拌时间55min;步骤s5的加热温度为60℃,搅拌时间45min。

[0061]

实施例2

[0062]

一种不锈钢冲压液,按重量份,包括以下组分:煤油40份、猪油5份、豆油3份、妥尔油10份、石油磺酸钠1份、硬脂酸钾皂1份、二聚酸皂3份、二乙醇胺5份、三乙醇胺5份、二丙二醇甲醚2份、水性润滑剂8份、甘油5份、丙二醇5份、烷基酚聚氧乙烯醚1份、纯水6份。

[0063]

水性润滑剂包括按重量份5:3:10:4的硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油。

[0064]

一种不锈钢冲压液的制备方法,具体步骤如下:

[0065]

s1:按重量份称取硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油,混合后加热搅拌,反应至成透明液体,得到水性润滑剂;

[0066]

s2:按重量份称取煤油、猪油、豆油、妥尔油混合搅拌并加热,反应半小时制备成基础油,冷却至45℃备用;

[0067]

s3:按重量份称取二乙醇胺、三乙醇胺、二丙二醇甲醚、甘油、丙二醇,混合搅拌后加入到步骤s2中,搅拌溶解反应;

[0068]

s4:按重量份称取石油磺酸钠、硬脂酸钾皂、二聚酸皂以及适量水加入到步骤s3中进行搅拌反应;

[0069]

s5:按重量份称取水性润滑剂、非离子表面活性剂加入到步骤s3中,并添加适量水,进行搅拌反应,得冲压液。

[0070]

步骤s1中制备的水性润滑剂,其搅拌速度300转/min,加热温度为75℃,搅拌时间60min。步骤s2中制备的基础油,其搅拌速度300转/min,加热温度80℃,搅拌时间20min。步骤 s3-s5的搅拌速度相同,均在180转/min;步骤s3的加热温度为50℃,搅拌时间20min;步骤s4的加热温度为60℃,搅拌时间35min;步骤s5的加热温度为55℃,搅拌时间35min。

[0071]

实施例3

[0072]

一种不锈钢冲压液,按重量份,包括以下组分:煤油48份、猪油4份、豆油2份、妥尔油8份、石油磺酸钠2份、硬脂酸钾皂2份、二聚酸皂2份、二乙醇胺4份、三乙醇胺4份、二丙二醇甲醚2份、水性润滑剂6份、甘油3份、丙二醇3份、烷基酚聚氧乙烯醚2份、纯水8份。

[0073]

水性润滑剂包括按重量份5:3:10:4的硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油。

[0074]

一种不锈钢冲压液的制备方法,具体步骤如下:

[0075]

s1:按重量份称取硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油,混合后加热搅拌,反应至成透明液体,得到水性润滑剂;

[0076]

s2:按重量份称取煤油、猪油、豆油、妥尔油混合搅拌并加热,反应半小时制备成基础油,冷却至45℃备用;

[0077]

s3:按重量份称取二乙醇胺、三乙醇胺、二丙二醇甲醚、甘油、丙二醇,混合搅拌后加入到步骤s2中,搅拌溶解反应;

[0078]

s4:按重量份称取石油磺酸钠、硬脂酸钾皂、二聚酸皂以及适量水加入到步骤s3中进行搅拌反应;

[0079]

s5:按重量份称取水性润滑剂、非离子表面活性剂加入到步骤s3中,并添加适量水,进行搅拌反应,得冲压液。

[0080]

步骤s1中制备的水性润滑剂,其搅拌速度250转/min,加热温度为80℃,搅拌时间68min。步骤s2中制备的基础油,其搅拌速度250转/min,加热温度85℃,搅拌时间28min。步

骤 s3-s5的搅拌速度相同,均在150转/min;步骤s3的加热温度为52℃,搅拌时间28min;步骤s4的加热温度为68℃,搅拌时间45min;步骤s5的加热温度为58℃,搅拌时间40min。

[0081]

对比例1

[0082]

一种不锈钢冲压液,按重量份,包括以下组分:煤油40份、猪油5份、豆油3份、妥尔油10份、石油磺酸钠1份、硬脂酸钾皂1份、二聚酸皂3份、二乙醇胺5份、三乙醇胺5份、二丙二醇甲醚2份、水性润滑剂8份、甘油5份、丙二醇5份、烷基酚聚氧乙烯醚1份、纯水6份。

[0083]

水性润滑剂包括按重量份5:3:10的硫化磷酸酯、硫化脂肪酸、氯化聚醚脂。

[0084]

一种不锈钢冲压液的制备方法,具体步骤如下:

[0085]

s1:按重量份称取硫化磷酸酯、硫化脂肪酸、氯化聚醚脂,混合后加热搅拌,得到水性润滑剂;

[0086]

s2:按重量份称取煤油、猪油、豆油、妥尔油混合搅拌并加热,反应半小时制备成基础油,冷却至45℃备用;

[0087]

s3:按重量份称取二乙醇胺、三乙醇胺、二丙二醇甲醚、甘油、丙二醇,混合搅拌后加入到步骤s2中,搅拌溶解反应;

[0088]

s4:按重量份称取石油磺酸钠、硬脂酸钾皂、二聚酸皂以及适量水加入到步骤s3中进行搅拌反应;

[0089]

s5:按重量份称取水性润滑剂、非离子表面活性剂加入到步骤s3中,并添加适量水,进行搅拌反应,得冲压液。

[0090]

步骤s1中制备的水性润滑剂,其搅拌速度300转/min,加热温度为75℃,搅拌时间60min。步骤s2中制备的基础油,其搅拌速度300转/min,加热温度80℃,搅拌时间20min。步骤 s3-s5的搅拌速度相同,均在180转/min;步骤s3的加热温度为50℃,搅拌时间20min;步骤s4的加热温度为60℃,搅拌时间35min;步骤s5的加热温度为55℃,搅拌时间35min。

[0091]

对比例2

[0092]

一种不锈钢冲压液,按重量份,包括以下组分:煤油40份、猪油5份、豆油3份、妥尔油10份、石油磺酸钠1份、硬脂酸钾皂1份、二聚酸皂3份、二乙醇胺5份、三乙醇胺5份、二丙二醇甲醚2份、水性润滑剂8份、甘油5份、丙二醇5份、纯水7份。

[0093]

水性润滑剂包括按重量份5:3:10:4的硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油。

[0094]

一种不锈钢冲压液的制备方法,具体步骤如下:

[0095]

s1:按重量份称取硫化磷酸酯、硫化脂肪酸、氯化聚醚脂、聚氧乙烯蓖麻油,混合后加热搅拌,反应至成透明液体,得到水性润滑剂;

[0096]

s2:按重量份称取煤油、猪油、豆油、妥尔油混合搅拌并加热,反应半小时制备成基础油,冷却至45℃备用;

[0097]

s3:按重量份称取二乙醇胺、三乙醇胺、二丙二醇甲醚、甘油、丙二醇,混合搅拌后加入到步骤s2中,搅拌溶解反应;

[0098]

s4:按重量份称取石油磺酸钠、硬脂酸钾皂、二聚酸皂以及适量水加入到步骤s3中进行搅拌反应;

[0099]

s5:按重量份称取水性润滑剂、非离子表面活性剂加入到步骤s3中,并添加适量水,进行搅拌反应,得冲压液。

[0100]

步骤s1中制备的水性润滑剂,其搅拌速度300转/min,加热温度为75℃,搅拌时间60min。步骤s2中制备的基础油,其搅拌速度300转/min,加热温度80℃,搅拌时间20min。步骤 s3-s5的搅拌速度相同,均在180转/min;步骤s3的加热温度为50℃,搅拌时间20min;步骤s4的加热温度为60℃,搅拌时间35min;步骤s5的加热温度为55℃,搅拌时间35min。

[0101]

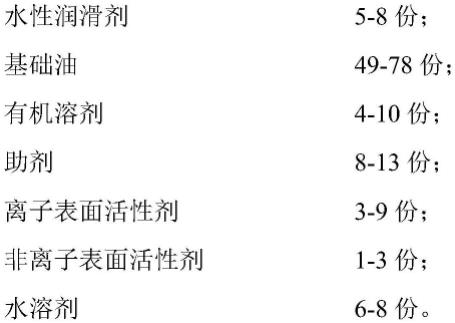

性能测试:

[0102]

为测试本品一种不锈钢冲压液以及对比例的清洗性能,特涉及如下试验方法:

[0103]

将5ml待测样品均匀涂布在不锈钢表面,放置120℃烘箱中烘烤24小时,冷却至室温后,放入500ml水中匀速摆动30次,经烘干处理,观察工件表面。无油渍为a级,少量油渍为b 级,中量油渍为c级,大量油渍为d级。其测试结果如表1所示。

[0104]

表1清洗测试结果

[0105]

实施例与对比例洁净度等级实施例1a实施例2b实施例3b对比例1d对比例2d

[0106]

通过实施例1、实施例2和实施例3看出本品的易清洗能力强,大大减少废水量。对比例1、对比例2不易清洗,去污效果不佳。通过实施例1与对比例1可以看出当聚氧乙烯蓖麻油去除后对洁净度等级产生毁灭性打击,当聚氧乙烯蓖麻油去除后水性润滑剂中的硫化磷酸酯、硫化脂肪酸、氯化聚醚脂不再具有溶于水的能力,牢牢吸附在工件表面,极难去除。通过实施例1与对比例2对比结果反映出非离子表活的加入同样影响着洁净度等级,同时非离子表活在体系中还起到稳定产品维持稳定均匀透明外观的作用。本品具有很好的溶于水的能力,加工后的工件使用清水或少量的清洗剂即可清洗干净。极大的降低了清洗难度,简化清洗工艺,减少废水量。

[0107]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。