一种含bn添加剂的耐极高温复合锂基脂

技术领域

1.本发明涉及润滑剂领域,更具体地说,本发明涉及一种含bn添加剂的耐极高温复合锂基脂。

背景技术:

2.锂基润滑脂具有优良的抗水性、机械安定性、耐极压抗磨性能、防水性和泵送性、防锈性和氧化安定性,所以在在极端恶劣的操作条件下,还能发挥其超卓的润滑效能。适合冶金行业连铸机、连轧机、烧结机、炉前辊道轴承的润滑、高强负荷、比较高温度条件下的机械设备、印染、大型载重车辆摩擦部位。

3.专利申请公布号cn113201390a的专利公开了一种锂基润滑脂制备方法,按照重量份计,所述锂基润滑脂的制备原料包含:基础油70-90份、7.5-15份脂肪酸、1.5-5份氢氧化锂、0.5-10份减摩耐热剂、0.2-0.6份抗氧剂和0.05-0.3份防锈剂。本发明添加了纳米粒子和硅烷偶联剂等新型添加剂组分,通过球磨对添加剂进行处理,并且利用球磨将添加剂均匀的分散在润滑脂中,易于操作、绿色环保,克服了传统制备工艺的锂基润滑脂不耐高温、减摩性不强等问题,极大的提高了锂基润滑脂的减摩耐热性能,使之能够在高温、高速、高负荷等苛刻工况条件下工作。

4.专利申请公布号cn104560264b的专利公开了一种复合锂基润滑脂及其制备方法。以润滑脂重量为基准,该复合锂基润滑脂包括以下组分:65-95%的润滑基础油,6-20%的复合锂基稠化剂,0.5-15%的石墨烯。本发明的复合锂基润滑脂具有优异的耐高温性、抗水性和粘附性、胶体安定性、极压抗磨性、润滑寿命、防腐蚀性和抗盐雾性等性能。

5.但是其在实际使用时,仍旧存在明显的缺点,例如锂基润滑脂的耐高温性能较差,使得锂基润滑脂在用于各种机械设备的轴承润滑使用时,轴承之间转动产生的热能在锂基润滑脂中得到扩散,使得机械设备的损耗增大,不利于节约机械设备的使用寿命,为此,我们提出了一种含bn添加剂的耐极高温复合锂基脂来解决上述问题。

技术实现要素:

6.为了克服现有技术的上述缺陷,本发明的提供如一种含bn添加剂的耐极高温复合锂基脂,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种含bn添加剂的耐极高温复合锂基脂,包括以下成分及其重量份数:六方氮化硼5-10份、聚羟基脂肪酸酯50-70份、改性环氧有机硅树脂10.8-12.4份、矿物质基础油70-90份、12-羟基硬脂酸8.3-11.4份、去离子水120-150份、癸二酸10-25份、氢氧化锂2.3-4.7份、抗氧剂1.3-2.4份、防锈剂1.7-2.3份。

8.在一个优选地实施方式中,包括以下成分及其重量份数:六方氮化硼6-8份、聚羟基脂肪酸酯55-65份、改性环氧有机硅树脂11.2-11.8份、矿物质基础油75-85份、12-羟基硬脂酸9.5-10.5份、去离子水130-140份、癸二酸15-20份、氢氧化锂2.8-3.7份、抗氧剂1.8-2.2份、防锈剂1.9-2.1份。

9.在一个优选地实施方式中,包括以下成分及其重量份数:六方氮化硼7份、聚羟基脂肪酸酯60份、改性环氧有机硅树脂11.5份、矿物质基础油80份、12-羟基硬脂酸10.0份、去离子水135份、癸二酸18份、氢氧化锂3.2份、抗氧剂2.0份、防锈剂2.0份。

10.在一个优选地实施方式中,所述抗氧剂为二丁基羟基甲苯或特丁基对苯二酚中的一种或两种的混合物。

11.在一个优选地实施方式中,所述除锈剂为辛基癸咪唑或辛基羟乙基咪唑中的一种或两种的混合物。

12.还包括一种含bn添加剂的耐极高温复合锂基脂的制备方法,具体包括如下步骤:

13.步骤一:原料准备,准备好5-10份纳米级六方氮化硼、50-70份聚羟基脂肪酸酯、10.8-12.4份改性环氧有机硅树脂、70-90份矿物质基础油、8.3-11.4份12-羟基硬脂酸、120-150份去离子水、10-25份癸二酸、2.3-4.7份氢氧化锂、1.3-2.4份抗氧剂、1.7-2.3份防锈剂;

14.步骤二:生产基底混合物,将70-90份矿物质基础油投入反应釜a中,加热反应釜a使釜内温度升高至45-55℃后,继续向釜内加入11.3-15.4份12-羟基硬脂酸,生成基底混合物;

15.步骤三:生产改性混合物a,向反应釜b内部依次注入120-150份去离子水、10-12.4份改性环氧有机硅树脂、50-70份聚羟基脂肪酸酯和10-25份癸二酸,反应10-18分钟后,生成改性混合物a;

16.步骤四:生成水基纳米润滑添加剂,升温至45℃继续搅拌混合溶液,边搅拌边向改性混合物a中投入5-10份纳米级六方氮化硼颗粒,进行充分反应,生成水基纳米润滑添加剂;

17.步骤五:皂化合成,向反应釜c中添加足量去离子水,并继续向反应釜c中继续注入2.3-4.7份氢氧化锂,生成氢氧化锂水溶液,将反应釜c中生成的氢氧化锂水溶液注入反应a中,进行皂化反应,充分反应30-40分钟后,生成半成品复合锂基脂;

18.步骤六:生成改性混合物b,对反应釜a进行升温,升温至160-210℃,高温炼制4-8小时,降温至120-140℃后继续向混合物中添加1.3-2.4份抗氧剂和1.7-2.3份防锈剂,继续向混合30-40分钟,生成改性混合物b;

19.步骤七:制备成品复合锂基脂,向步骤六中的改性混合物b中加入水基纳米润滑添加剂,降温至80-90℃并搅拌反应,反应2-3小时,将生成的产物进行循环过滤,冷却脱气后碾磨成成品复合锂基脂。

20.在一个优选地实施方式中,采用机械球磨法将六方氮化硼剥离成二维纳米六方氮化硼,生成步骤一中的纳米级六方氮化硼。

21.在一个优选地实施方式中,所述步骤三中向反应釜b内部依次注入120-150份去离子水、10-12.4份改性环氧有机硅树脂、50-70份聚羟基脂肪酸酯和10-25份癸二酸的具体步骤如下:

22.步骤31:向反应釜b内部注入120-150份去离子水,边搅拌边向反应釜b内注入10.8-12.4份改性环氧有机硅树脂,升温至38-42℃,改性环氧树脂溶解,形成中间溶液a;

23.步骤32:继续向反应釜b中继续注入50-70份聚羟基脂肪酸酯,边注入边搅拌混合溶液,直至聚羟基脂肪酸酯完全溶解,生成中间溶液b;

24.步骤33:继续向反应釜b内投入10-25份癸二酸,反应10-18分钟后,生成改性混合物a。

25.在一个优选地实施方式中,所述步骤四中充分反应为,将改性混合物a和纳米级六方氮化硼颗粒均匀混合,混合30-45分钟至混合物出现灰白色的颗粒状质感。

26.在一个优选地实施方式中,所述步骤七中循环过滤采用铜丝网过滤,铜丝网设置成110-140目,时间为2-4小时。

27.本发明的技术效果和优点:

28.1、通过本发明发明设计的含bn添加剂的耐极高温复合锂基脂,与现有的复合锂基脂相比,能够大幅度提高锂基润滑脂在极高温下的使用寿命,通过向锂基脂复合水基纳米方氮化硼,形成有机分散体系的复合锂基脂,并且对有机分散体系的复合锂基脂而言,改性有机物烃链上产生许多有机功能团,例如可以游离的羟基,通过有机功能团在液基中的摆动,从而通过分子间作用力将纳米级别的六方氮化硼进行吸附,吸附后的改性有机物表面形成类似于有机官能团的结构,六方氮化硼与有机物分子之间的这种协同作用增强了有机物分子对矿物质基础油的固化能力,从容延长使用寿命,并且皂化时间也有一定程度的改善,更提高了润滑脂的耐高温性;

29.2、通过本发明设计的含bn添加剂的耐极高温复合锂基脂,与现有的复合锂基脂相比,可以形成“弥散补偿-填充-修复”的过程,有机分散体系的复合锂基脂通过“弥散补偿-填充-修复”过程实现超低摩擦,有机分散体系的复合锂基脂使用时,大分子的边缘发生卷曲,并在剪切力的作用下,有机分散体系的复合锂基脂大分子在滑动界面处形成纳米卷结构,导致摩擦界面形成非公度接触,从而有效降低界面间摩擦磨损。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1:

32.本实施例提供一种含bn添加剂的耐极高温复合锂基脂,包括以下成分及其重量份数:六方氮化硼5-10份、聚羟基脂肪酸酯50-70份、改性环氧有机硅树脂10.8-12.4份、矿物质基础油70-90份、12-羟基硬脂酸8.3-11.4份、去离子水120-150份、癸二酸10-25份、氢氧化锂2.3-4.7份、抗氧剂1.3-2.4份、防锈剂1.7-2.3份;

33.而具体到本实施例中:六方氮化硼5份、聚羟基脂肪酸酯50份、改性环氧有机硅树脂10.8份、矿物质基础油70份、12-羟基硬脂酸8.3份、去离子水120份、癸二酸10份、氢氧化锂2.3份、抗氧剂1.3份、防锈剂1.7份;

34.进一步的,上述的成分中,所述抗氧剂为二丁基羟基甲苯。

35.除此之外,上述的成分中,所述除锈剂为辛基癸咪唑。

36.在上述的基础上,本实施例提供一种含bn添加剂的耐极高温复合锂基脂的制备方法,具体包括如下步骤:

37.步骤一:原料准备,准备好5份纳米级六方氮化硼、50份聚羟基脂肪酸酯、10.8份改

性环氧有机硅树脂、70份矿物质基础油、8.3份12-羟基硬脂酸、120份去离子水、10份癸二酸、2.3份氢氧化锂、1.3份抗氧剂、1.7份防锈剂;

38.步骤二:生产基底混合物,将70份矿物质基础油投入反应釜a中,加热反应釜a使釜内温度升高至45℃后,继续向釜内加入11.3份12-羟基硬脂酸,生成基底混合物;

39.步骤三:生产改性混合物a,向反应釜b内部注入120份去离子水,边搅拌边向反应釜b内注入10.8份改性环氧有机硅树脂,升温至38℃,改性环氧树脂溶解,继续向反应釜b中继续注入50份聚羟基脂肪酸酯,边注入边搅拌混合溶液,直至聚羟基脂肪酸酯完全溶解后,继续向反应釜b内投入10份癸二酸,反应10分钟后,生成改性混合物a;

40.步骤四:生成水基纳米润滑添加剂,升温至45℃继续搅拌混合溶液,边搅拌边向改性混合物a中投入5份纳米级六方氮化硼颗粒,均匀混合30分钟后,至混合物出现灰白色的颗粒状质感,生成水基纳米润滑添加剂;

41.步骤五:皂化合成,向反应釜c中添加足量去离子水,并继续向反应釜c中继续注入2.3份氢氧化锂,生成氢氧化锂水溶液,将反应釜c中生成的氢氧化锂水溶液注入反应a中,进行皂化反应,充分反应30分钟后,生成半成品复合锂基脂;

42.步骤六:生成改性混合物b,对反应釜a进行升温,升温至160℃,高温炼制4小时,降温至120℃后继续向混合物中添加1.3份抗氧剂和1.7份防锈剂,继续向混合30分钟,生成改性混合物b;

43.步骤七:制备成品复合锂基脂,向步骤六中的改性混合物b中加入水基纳米润滑添加剂,降温至80℃并搅拌反应,反应2小时,将生成的产物进行循环过滤,冷却脱气后碾磨成成品复合锂基脂。

44.实施例2:

45.本实施例提供一种含bn添加剂的耐极高温复合锂基脂,包括以下成分及其重量份数:六方氮化硼5-10份、聚羟基脂肪酸酯50-70份、改性环氧有机硅树脂10.8-12.4份、矿物质基础油70-90份、12-羟基硬脂酸8.3-11.4份、去离子水120-150份、癸二酸10-25份、氢氧化锂2.3-4.7份、抗氧剂1.3-2.4份、防锈剂1.7-2.3份;

46.而具体到本实施例中:六方氮化硼10份、聚羟基脂肪酸酯70份、改性环氧有机硅树脂12.4份、矿物质基础油90份、12-羟基硬脂酸11.4份、去离子水150份、癸二酸25份、氢氧化锂4.7份、抗氧剂2.4份、防锈剂2.3份;

47.进一步的,上述的成分中,所述抗氧剂为特丁基对苯二酚。

48.除此之外,上述的成分中,所述除锈剂为辛基羟乙基咪唑。

49.在上述的基础上,本实施例提供一种含bn添加剂的耐极高温复合锂基脂的制备方法,具体包括如下步骤:

50.步骤一:原料准备,准备好10份纳米级六方氮化硼、70份聚羟基脂肪酸酯、12.4份改性环氧有机硅树脂、90份矿物质基础油、11.4份12-羟基硬脂酸、150份去离子水、25份癸二酸、4.7份氢氧化锂、2.4份抗氧剂、2.3份防锈剂;

51.步骤二:生产基底混合物,将90份矿物质基础油投入反应釜a中,加热反应釜a使釜内温度升高至55℃后,继续向釜内加入15.4份12-羟基硬脂酸,生成基底混合物;

52.步骤三:生产改性混合物a,向反应釜b内部注入150份去离子水,边搅拌边向反应釜b内注入12.4份改性环氧有机硅树脂,升温至42℃,改性环氧树脂溶解,继续向反应釜b中

继续注入70份聚羟基脂肪酸酯,边注入边搅拌混合溶液,直至聚羟基脂肪酸酯完全溶解后,继续向反应釜b内投入25份癸二酸,反应18分钟后,生成改性混合物a;

53.步骤四:生成水基纳米润滑添加剂,升温至45℃继续搅拌混合溶液,边搅拌边向改性混合物a中投入10份纳米级六方氮化硼颗粒,均匀混合35分钟后,至混合物出现灰白色的颗粒状质感,生成水基纳米润滑添加剂;

54.步骤五:皂化合成,向反应釜c中添加足量去离子水,并继续向反应釜c中继续注入4.7份氢氧化锂,生成氢氧化锂水溶液,将反应釜c中生成的氢氧化锂水溶液注入反应a中,进行皂化反应,充分反应40分钟后,生成半成品复合锂基脂;

55.步骤六:生成改性混合物b,对反应釜a进行升温,升温至210℃,高温炼制8小时,降温至140℃后继续向混合物中添加2.4份抗氧剂和2.3份防锈剂,继续向混合40分钟,生成改性混合物b;

56.步骤七:制备成品复合锂基脂,向步骤六中的改性混合物b中加入水基纳米润滑添加剂,降温至90℃并搅拌反应,反应3小时,将生成的产物进行循环过滤,冷却脱气后碾磨成成品复合锂基脂。

57.实施例3:

58.本实施例提供一种含bn添加剂的耐极高温复合锂基脂,包括以下成分及其重量份数:六方氮化硼5-10份、聚羟基脂肪酸酯50-70份、改性环氧有机硅树脂10.8-12.4份、矿物质基础油70-90份、12-羟基硬脂酸8.3-11.4份、去离子水120-150份、癸二酸10-25份、氢氧化锂2.3-4.7份、抗氧剂1.3-2.4份、防锈剂1.7-2.3份;

59.而具体到本实施例中:六方氮化硼7份、聚羟基脂肪酸酯60份、改性环氧有机硅树脂11.5份、矿物质基础油80份、12-羟基硬脂酸10.0份、去离子水135份、癸二酸18份、氢氧化锂3.2份、抗氧剂2.0份、防锈剂2.0份;

60.进一步的,上述的成分中,所述抗氧剂为二丁基羟基甲苯和特丁基对苯二酚中按照重量份数1:1混合生成的混合物。

61.除此之外,上述的成分中,所述除锈剂为辛基癸咪唑和辛基羟乙基咪唑按照重量份数1:2混合生成的混合物。

62.在上述的基础上,本实施例提供一种含bn添加剂的耐极高温复合锂基脂的制备方法,具体包括如下步骤:

63.步骤一:原料准备,准备好7份纳米级六方氮化硼、60份聚羟基脂肪酸酯、11.5份改性环氧有机硅树脂、80份矿物质基础油、10.0份12-羟基硬脂酸、135份去离子水、18份癸二酸、3.2份氢氧化锂、2.0份抗氧剂、2.0份防锈剂;

64.步骤二:生产基底混合物,将80份矿物质基础油投入反应釜a中,加热反应釜a使釜内温度升高至50℃后,继续向釜内加入10.0份12-羟基硬脂酸,生成基底混合物;

65.步骤三:生产改性混合物a,向反应釜b内部注入135份去离子水,边搅拌边向反应釜b内注入11.5份改性环氧有机硅树脂,升温至40℃,改性环氧树脂溶解,继续向反应釜b中继续注入60份聚羟基脂肪酸酯,边注入边搅拌混合溶液,直至聚羟基脂肪酸酯完全溶解后,继续向反应釜b内投入18份癸二酸,反应15分钟后,生成改性混合物a;

66.步骤四:生成水基纳米润滑添加剂,升温至45℃继续搅拌混合溶液,边搅拌边向改性混合物a中投入7份纳米级六方氮化硼颗粒,均匀混合32分钟后,至混合物出现灰白色的

颗粒状质感,生成水基纳米润滑添加剂;

67.步骤五:皂化合成,向反应釜c中添加足量去离子水,并继续向反应釜c中继续注入3.2份氢氧化锂,生成氢氧化锂水溶液,将反应釜c中生成的氢氧化锂水溶液注入反应a中,进行皂化反应,充分反应35分钟后,生成半成品复合锂基脂;

68.步骤六:生成改性混合物b,对反应釜a进行升温,升温至180℃,高温炼制6小时,降温至130℃后继续向混合物中添加2.0份抗氧剂和2.0份防锈剂,继续向混合35分钟,生成改性混合物b;

69.步骤七:制备成品复合锂基脂,向步骤六中的改性混合物b中加入水基纳米润滑添加剂,降温至85℃并搅拌反应,反应2.5小时,将生成的产物进行循环过滤,冷却脱气后碾磨成成品复合锂基脂。

70.对比实施例1:

71.本实施例提供一种复合锂基润滑脂,包括以下组分:原料组份:石墨烯24kg;500sn基础油704kg(100℃粘度为10mm2/s);一水氢氧化锂16.39kg;12-羟基硬脂酸37.95kg;壬二酸23.77kg;8kg抗氧剂t501。

72.本实施例中复合锂基润滑脂的制备:

73.先将282kg基础油、24kg石墨烯与37.95kg的12-羟基硬脂酸和23.77kg壬二酸加入制脂釜中,加热搅拌,升温至95℃加入氢氧化锂水溶液(其中含氢氧化锂16.39kg、水20kg)进行皂化反应0.2h,升温至190℃进行高温炼制5min;加入422kg基础油降温到100℃后,加入8kg的抗氧剂t501,搅拌均匀;通过三辊机研磨2次成脂。

74.根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:12-羟基硬脂酸锂4.8%;壬二酸锂3.2%;石墨烯3%;润滑基础油88%;抗氧剂1.0%。

75.本实施例中石墨烯的制备步骤如下:

76.将0.1g上述制得的氧化石墨烯加入到100ml水中超声分散(超声波频率为30khz)30min后加入5ml水合肼(质量浓度为85%),油浴100℃反应24h,最后得到的黑色絮状沉淀经水洗、抽滤、干燥后得到的粉末即为石墨烯。

77.本实施例中氧化石墨烯的制备步骤如下:

78.将1g石墨鳞片和0.5g硝酸钠与23ml浓硫酸在冰浴中混合均匀,搅拌下缓慢加入3g高锰酸钾,温度保持在10℃以下搅拌1h,接着混合物在35℃搅拌0.5h,然后加入50ml去离子水稀释,过程中放出大量的热,在冰浴中进行使温度低于100℃,加完50ml水,混合物搅拌0.5h,再加入200ml去离子水进一步稀释。之后加入10ml的30重量%的过氧化氢水溶液还原高锰酸钾。最后,混合物用质量浓度为5%的盐酸(400ml)洗涤过滤,以去除金属离子。接着用0.5l去离子水去除酸,60℃干燥24h,制得氧化石墨烯。

79.对比实施例2:

80.本实施例提供一种减摩耐热的锂基脂,其包括如下组分:

81.2500g mvi500基础油、240gkh550减摩耐热剂,12g二苯胺作为催化剂,8g苯并三氮唑作为除锈剂和稠化剂,其中稠化剂具体为:

82.脂肪酸锂皂为12-羟基硬脂酸和硬脂酸的混合物、氢氧化锂和水进行皂化反应所得,准备250g12-羟基硬脂酸、50g癸二酸、45g单水氢氧化锂和50水。

83.本实施例中提供一种减摩耐热的锂基脂的制备工艺,包括以下步骤:

84.步骤一:将2000g基础油、250g12-羟基硬脂酸、50g硬脂酸投入到反应釜中,搅拌并升温至40-60℃。

85.步骤而:当温度上升到80℃之后,加入单水氢氧化锂45g、水50g,密闭釜盖后升温进行皂化反应0.5-5h。

86.步骤三:升温到200℃-260℃,排水蒸汽。

87.步骤四:加入剩余500g基础油,降温至100℃-140℃,保温1-3h。

88.步骤五:循环剪切1-3h后降温至20-80℃。

89.步骤六:添加剂处理后分散到润滑脂的过程通过球磨机分散,采用四个球磨罐的球磨机,四个容量为1l球磨罐均按3g二苯胺、2g苯并三氮唑,60g kh550配比,10mm的磨球500g,球磨罐公转转速为250rpm正转和反转各2h,时间间隔为5min,一共运行4h。

90.步骤七:将步骤五得到的润滑脂平均分为四份分别加入到四个球磨罐中,球磨罐公转转速为100rpm,正转和反转各2h,间隔5min,一共运行4h。

91.步骤八:冷却、脱气后得到润滑脂成品。

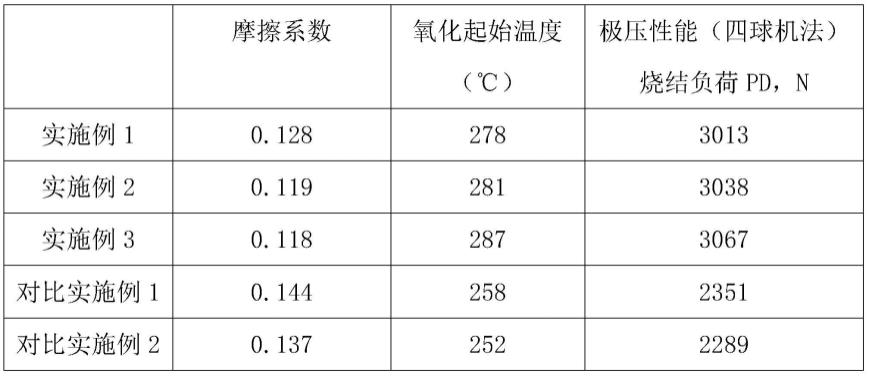

92.通过以上三实施例可以得到三种复合锂基润滑脂,将这三种复合锂基润滑脂分别进行性能测试,再用对比实施例1得到的锂基润滑脂和对比实施例2得到的减摩耐热的锂基脂进行性能试验,结果得出三组实施例中的含bn添加剂的耐极高温复合锂基脂的性能均有不同的提升,其中实施例3中含bn添加剂的耐极高温复合锂基脂的性能最好,价值最高,在测试的过程中,获得的各项参数对比如下表:

[0093][0094]

从上述数据可获知,本发明制得的含bn添加剂的耐极高温复合锂基脂在使用过程中的效果明显优于其他的锂基润滑脂,能够大幅度提高锂基润滑脂在极高温下的使用寿命,通过向锂基脂复合水基纳米方氮化硼,形成有机分散体系的复合锂基脂,并且对有机分散体系的复合锂基脂而言,改性有机物烃链上产生许多有机功能团,例如可以游离的羟基,通过有机功能团在液基中的摆动,从而通过分子间作用力将纳米级别的六方氮化硼进行吸附,吸附后的改性有机物表面形成类似于有机官能团的结构,六方氮化硼与有机物分子之间的这种协同作用增强了有机物分子对矿物质基础油的固化能力,从容延长使用寿命,并且皂化时间也有一定程度的改善,更提高了润滑脂的耐高温性;

[0095]

另一方面,在有机分散体系的复合锂基脂实际使用时,可以形成“弥散补偿-填充-修复”的过程,有机分散体系的复合锂基脂通过“弥散补偿-填充-修复”过程实现超低摩擦,有机分散体系的复合锂基脂使用时,大分子的边缘发生卷曲,并在剪切力的作用下,有机分

散体系的复合锂基脂大分子在滑动界面处形成纳米卷结构,导致摩擦界面形成非公度接触,从而有效降低界面间摩擦磨损。

[0096]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。