1.本发明属于催化剂制备技术领域,具体涉及一种铱基合金电解水催化剂的制备方法。

背景技术:

2.近年来,固体聚合物电解水制氢(spewe,solid polymer electrolysis of water to produce hydrogen)作为一种具有响应速度快、设备结构紧凑、设备工艺运维成本低等优点的绿氢制备技术,得到了社会各界的广泛关注。如何将质子交换膜电解水制氢真正落地到产业化需要不断的优化核心原材料,例如,改善贵金属催化剂、质子交换膜、多孔传输层等关键原材料的生产工艺,以提高产品稳定性,降低制备成本。

3.ir及irox作为质子交换膜水电解槽阳极氧析出反应(oer,oxygen evolution reaction)的商用电催化剂,既能在强酸性、高电位条件下保持结构稳定,又能表现出优异的电催化性能。然而,由于ir昂贵的价格和稀缺性,提高铱基催化剂的氧析出反应活性、开发低铱基催化剂迫在眉睫。ru及ruox具有卓越的电解水催化性能,却在强酸性条件下不稳定。铱基合金催化剂中研究最多的是ir-ru合金催化剂,两者离子半径非常接近,易形成混合氧化物,ru的存在能改变ir活性组分的电子能带结构,优化oer反应过程中间产物吸脱附能,提升反应效率及优化产品结构稳定性。ir-ru合金催化剂及合金氧化物催化剂的制备工艺一般采用微波法和浸渍-气相还原法,微波法制备工艺需要微波反应器实现持续的大功率输出以实现贵金属前驱体的均相还原,从而才能实现较理想的金属颗粒粒径分布;浸渍-气相还原法由于工艺本身的限制,金属颗粒粒径分布较宽且在载体上易团聚,影响oer初始反应活性及耐久性。

4.基于此,开发一种制备工艺简单、高效节能、过程可控且易于规模放大的铱基合金电解水催化剂及其制备得到的膜电极成为本领域研究人员的重点。

技术实现要素:

5.为解决现有技术中存在的技术问题,本发明的目的在于提供了一种铱基合金电解水催化剂的制备方法。

6.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

7.一种铱基合金电解水催化剂的制备方法,其特征在于,包括以下步骤:

8.s1:称取一定量的载体、还原剂和第一ph调节剂,调节体系ph至碱性,中速剪切一定时间,得到第一分散液;

9.s2:称取一定量的贵金属前驱体和去离子水,混合,使用尖端超声设备超声,得到第二分散液;

10.s3:将第一分散液和第二分散液依次置于半密闭式聚四氟反应釜中,高速剪切,得到含有载体、贵金属前驱体、还原剂的体系均匀的第三分散液;

11.s4:将第三分散液置于单口烧瓶中,放入加热至90℃的恒温集热磁力搅拌器中,随

后以1-10℃/min的加热速率加热到150-180℃,保温2-12h,液相回流反应,得到合金催化剂分散溶液;

12.s5:将合金催化剂分散溶液在冰水浴浸没条件下磁力搅拌,待溶液温度降至室温之后,加入第二ph调节剂作为沉降剂,调节体系ph至酸性,沉降1-6h,洗涤过滤至滤液中氯离子含量在10ppm以下,将过滤后的固体粉末置于真空干燥箱中进行干燥,得到负载型irru合金催化剂半成品;

13.s6:将负载型irru合金催化剂半成品置于管式炉中进行气-固相氧化热处理,随后关闭加热,使用惰性气体吹扫30min以上,取出物料,得到所需铱基合金电解水催化剂。

14.进一步的,步骤s1中,中速剪切速度10-20m/s,剪切时长10-60min。

15.进一步的,步骤s1中,所述载体为碳载体,所述碳载体为商用碳纳米管、石墨碳、二氧化钛、碳化钛、氧化铌、锑参杂氧化锡中的一种或几种的组合;所述还原剂为乙二醇、甲醛、甲酸、水合肼、硼氢化钠中的一种或几种的组合;所述第一ph调节剂为氢氧化钠、碳酸氢铵中的一种或两种的组合。

16.进一步的,步骤s2中,超声频率12-24khz,设备总功率2000w,输出功率为总功率的20%-50%,超声时长10-30min。

17.进一步的,步骤s2中,所述贵金属前驱体包括ir基贵金属前驱体或ru基贵金属前驱体。

18.进一步的,所述ir基贵金属前驱体为氯铱酸、氯铱酸钠、氯铱酸钾中的一种或几种的组合,所述ru基贵金属前驱体为氯化钌、六氯钌酸钾、三氯化六氨合钌中的一种或几种的组合。

19.进一步的,所述ir基贵金属前驱体中ir摩尔质量与ru基贵金属前驱体中ru摩尔质量比为(1-4):(4-1)。

20.进一步的,步骤s3中,高速剪切速度20-40m/s,剪切时长60-180min。

21.进一步的,步骤s5中,利用合金催化剂分散溶液和第二ph调节剂沉降合金催化剂分散溶液,制备负载型irru合金催化剂半成品;所述第二ph调节剂为浓度1-5mol/l的盐酸溶液;步骤s5中的过滤方式为正压过滤、膜过滤、离心过滤中的一种或几种的组合。

22.进一步的,步骤s6中,热处理气氛为空气与惰性气体的混合物,热处理温度200-400℃,处理时长30-160min。

23.与现有技术相比,本发明的有益效果为:

24.(1)采用分段式的载体、贵金属前驱体分散工艺及液相回流法共还原双金属,一方面可得到两种晶相体相均匀分布的金属固溶体相,另一方面,将贵金属前驱体预分散使得后续金属盐分子均布在载体表面,能够获得金属粒径尺寸分布均匀且细小、金属粒径于载体上位置分布均匀的负载型催化剂;此外,本发明将载体进行预分散的同时调节载体表面ph,进一步改善了载体表面吸附位点的数量及均匀性;

25.(2)采用气-固相氧化热处理工艺,实现贵金属催化剂由无定形向高活性金红石相的转变,可通过热力学的方式控制irox富集于irruox表面,能同时实现ru掺杂改善ir表面电子能带结构及表面富集的irox保护金属氧化物颗粒内部的irruox不受后续酸性、高电位工况的直接腐蚀,有助于提升产品的水电解催化性能;

26.(3)本发明的催化剂的制备工艺简单易操作,设备成本及维护费用低,易于实现工

业化量产。

附图说明

27.图1为本发明实施例1制备的催化剂产品的sem图;

28.图2为本发明实施例1制备的催化剂产品的tem图;

29.图3为本发明实施例1制备的催化剂产品的粒径分布柱状图。

具体实施方式

30.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

31.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

32.如图1-3所示,一种铱基合金电解水催化剂的制备方法,包括以下步骤:

33.s1:称取一定量的载体、还原剂和第一ph调节剂,调节体系ph至碱性,中速剪切10-60min,得到第一分散液;其中,载体、还原剂和第一ph调节剂的用量比为固定值,载体、还原剂和第一ph调节剂的用量可根据实际需求加以灵活选择;

34.s2:称取一定量的贵金属前驱体和去离子水,使用尖端超声设备超声,超声频率12-24khz,设备总功率2000w,输出功率为总功率的20%-50%,超声时长10-30min,得到第二分散液;

35.s3:将第一分散液、第二分散液依次置于半密闭式聚四氟反应釜中,高速剪切60-180min,剪切速度20-40m/s,得到含有载体、贵金属前驱体、还原剂的体系均匀的第三分散液;

36.s4:将第三分散液置于单口烧瓶中,放入加热至90℃的恒温集热磁力搅拌器中,磁力搅拌转速200-600rpm,随后以1-10℃/min的加热速率加热到150-180℃,保温2-12h,液相回流反应,得到合金催化剂分散溶液,此处的液相回流反应即为常用的化工实验室单元操作工艺方法,在此不做赘述;

37.s5:将合金催化剂分散溶液在冰水浴浸没条件下磁力搅拌100-300rpm;待溶液温度降至室温之后,加入第二ph调节剂作为沉降剂,调节体系ph至酸性,沉降1-6h,洗涤过滤至滤液中氯离子含量在10ppm以下,将过滤后的固体粉末置于真空干燥箱中,干燥箱真空度0.1-0.3bar,干燥时长8-16h,得到负载型irru合金催化剂半成品;

38.s6:将负载型irru合金催化剂半成品置于管式炉中,处理气氛为空气与惰性气体的混合物,热处理温度200-400℃,处理时长30-160min,随后关闭加热,使用惰性气体吹扫30min以上,取出物料,得到负载型irru合金氧化物催化剂成品,即为所需铱基合金电解水催化剂。

39.步骤s1中,载体为碳载体,碳载体为商用碳纳米管、石墨碳、二氧化钛、碳化钛、氧化铌、锑参杂氧化锡中的一种或几种的组合;还原剂为乙二醇、甲醛、甲酸、水合肼、硼氢化钠中的一种或几种的组合;第一ph调节剂为氢氧化钠、碳酸氢铵中的一种或两种的组合。

40.步骤s2中,贵金属前驱体包括ir基贵金属前驱体或ru基贵金属前驱体,其中,ir基贵金属前驱体为氯铱酸、氯铱酸钠、氯铱酸钾中的一种或几种的组合,ru基贵金属前驱体为氯化钌、六氯钌酸钾、三氯化六氨合钌中的一种或几种的组合,ir基贵金属前驱体中ir摩尔质量与ru基贵金属前驱体中ru摩尔质量比为(1-4):(4-1)。

41.步骤s5中,第二ph调节剂为浓度1-5mol/l的盐酸溶液,步骤s5中的过滤方式为正压过滤、膜过滤、离心过滤中的一种或几种的组合。

42.实施例1

43.一种铱基合金电解水催化剂的制备方法,包括以下步骤:

44.s1:称取5g碳纳米管、932g乙二醇、9.7g氢氧化钠依次置于聚四氟反应釜中,调节体系ph至11,于15m/s剪切速度下中速剪切30min,得到第一分散液;

45.s2:称取7.14g氯铱酸、6.77g氯化钌和69.55g去离子水,依次置于聚四氟反应釜中,使用尖端超声设备超声15min,超声频率20khz,设备总功率2000w,输出功率为总功率的50%,得到第二分散液;

46.s3:将第一分散液和第二分散液依次置于半密闭式聚四氟反应釜中,于30m/s速度下进行高速剪切,剪切时长90min,得到第三分散液;

47.s4:将第三分散液置于单口烧瓶中,放入加热至90℃恒温集热磁力搅拌器中,磁力搅拌转速300rpm,随后以5℃/min的加热速率加热到180℃后保温8h,液相回流反应,得到合金催化剂分散溶液;

48.s5:将合金催化剂分散溶液在冰水浴浸没条件下磁力搅拌150rpm;待溶液温度降至室温之后,加入浓度为5mol/l的hcl作为沉降剂,调节体系ph至2,沉降6h,随后使用去离子水洗涤过滤至滤液中氯离子含量在10ppm以下,将过滤后的固体粉末置于真空干燥箱中,真空度0.1bar,干燥时长8h,得到负载型irru合金催化剂半成品;

49.s6:将负载型irru合金催化剂半成品置于管式炉中,处理气氛为空气与惰性气体的混合物,热处理温度300℃,处理时长80min,随后关闭加热,使用惰性气体吹扫30min以上,取出物料,得到所需铱基合金电解水催化剂。

50.实施例2-8

51.实施例2-8与实施例1的区别均在于铱基合金电解水催化剂的制备方法中的原材料及工艺参数不同,详见表1。

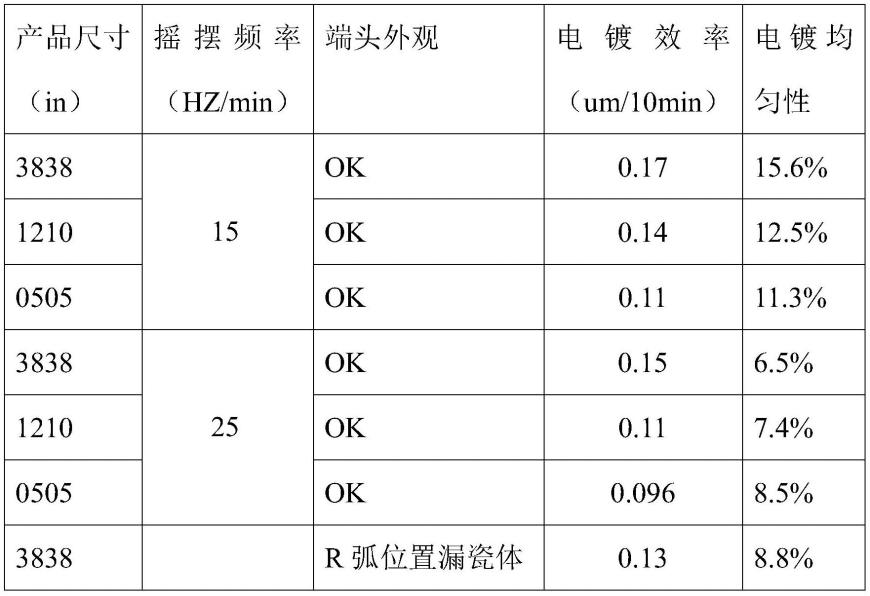

52.表1

53.[0054][0055]

对比例1

[0056]

s1:称取7.14g氯铱酸、6.77g氯化钌、69.55g去离子水依次置于聚四氟反应釜中,使用尖端超声设备超声,超声频率20khz,输出功率50%,超声时长15min,得到分散液ⅰ,相当于实施例1的第二分散液;

[0057]

s2:称取5g碳纳米管、932g乙二醇、与实施例1等量的氢氧化钠及分散液ⅰ,置于聚四氟反应釜中,高速剪切25m/s,剪切时长90min,得到分散液ⅱ,相当于实施例1的第三分散液;

[0058]

s3:将分散液ⅱ置于单口烧瓶中,放入加热至90℃恒温集热磁力搅拌器中,磁力搅拌转速300rpm,随后以5℃/min的加热速率加热到180℃后,保温8h,液相回流反应,得到合金催化剂分散溶液;

[0059]

s4:将合金催化剂分散溶液在冰水浴浸没条件下磁力搅拌150rpm;待溶液温度降至室温之后,加入浓度为5mol/l的hcl作为沉降剂,调节体系ph至2,沉降6h,随后使用去离子水洗涤过滤至滤液中氯离子含量在10ppm以下,将过滤后的固体粉末置于真空干燥箱中,真空度0.1bar,干燥时长8h,得到催化剂半成品;

[0060]

s5:将催化剂半成品置于管式炉中,处理气氛为空气与惰性气体混合物,热处理温度300℃,处理时长80min,随后关闭加热,使用惰性气体吹扫30min以上,取出物料,得到催化剂成品。

[0061]

对比例2

[0062]

s1:称取5g碳纳米管、932g乙二醇、与实施例1等量的氢氧化钠,依次置于聚四氟反应釜中,中速剪切,剪切速度为15m/s,剪切时长30min,调节体系ph至11,得到第一分散液;

[0063]

s2:称取7.14g氯铱酸、6.77g氯化钌、69.55g去离子水及与实施例1等量的第一分散液,依次置于聚四氟反应釜中,高速剪切25m/s,剪切时长90min,得到第二分散液;

[0064]

s3:将第二分散液置于单口烧瓶中,放入加热至90℃恒温集热磁力搅拌器中,磁力搅拌转速300rpm,随后以5℃/min的加热速率加热到180℃后,保温8h,液相回流反应,得到合金催化剂分散溶液;

[0065]

s4:将合金催化剂分散溶液在冰水浴浸没条件下磁力搅拌150rpm;待溶液温度降至室温之后,加入浓度为5mol/l的hcl作为沉降剂,调节体系ph至2,沉降6h,随后使用去离子水洗涤过滤至滤液中氯离子含量在10ppm以下,将过滤后的固体粉末置于真空干燥箱中,

真空度0.1bar,干燥时长8h,得到催化剂半成品;

[0066]

s5:将催化剂半成品置于管式炉中,处理气氛为空气与惰性气体的混合物,热处理温度300℃,处理时长80min,随后关闭加热,使用惰性气体吹扫30min以上,取出物料,得到催化剂成品。

[0067]

对比例3

[0068]

s1:称取5g碳纳米管、932g乙二醇、与实施例1等量的氢氧化钠、7.14g氯铱酸、6.77g氯化钌、69.55g去离子水,依次置于聚四氟反应釜中,高速剪切25m/s,剪切时长90min,得到待还原分散液;

[0069]

s2:将待还原混合浆液置于单口烧瓶中,放入加热至90℃恒温集热磁力搅拌器中,磁力搅拌转速300rpm,随后以5℃/min的加热速率加热到180℃后,保温8h,液相回流反应,得到合金催化剂分散溶液;

[0070]

s3:将合金催化剂分散溶液在冰水浴浸没条件下磁力搅拌150rpm;待溶液温度降至室温之后,加入浓度为5mol/l的hcl作为沉降剂,调节体系ph至2,沉降6h,随后使用去离子水洗涤过滤至滤液中氯离子含量在10ppm以下,将过滤后的固体粉末置于真空干燥箱中,真空度0.1bar,干燥时长8h,得到催化剂半成品;

[0071]

s4:将irru合金催化剂半成品置于管式炉中,处理气氛为空气与惰性气体的混合物,热处理温度300℃,处理时长80min,随后关闭加热,使用惰性气体吹扫30min以上,取出物料,得到催化剂成品。

[0072]

过电位测试:

[0073]

线性扫描伏安(lsv,lineaer sweep voltammetry)测试,扫描区间1.2~1.6v vs rhe(0.544~0.944v vs hg2so4),扫速10mv/s,旋转圆盘电极转速1600rpm,比较0.00196a,即10ma/cm2处电位。

[0074]

实施例1-8制备得到的铱基合金电解水催化剂的合金氧化物颗粒粒径和过电位数据汇总如表2。

[0075]

表2

[0076][0077]

对比例1-3制备得到的催化剂的合金氧化物颗粒粒径和过电位数据汇总如表3。

[0078]

表3

[0079][0080]

图1为实施例1的铱基合金电解水催化剂的扫描电子显微镜5000x放大图,可以看出贵金属颗粒均匀分布在疏松多孔的载体表面,没有肉眼可见的微米级的金属团聚颗粒聚集体;图2为实施例1的铱基合金电解水催化剂的透射电子显微镜放大图,图3为实施例1制备的催化剂产品的粒径分布柱状图,可以看出纳米尺度的金属颗粒粒径细小且分布均匀,在载体表面位置分布也均匀。

[0081]

图1-2从催化剂形貌结构上验证了采用本发明的铱基合金电解水催化剂的制备工艺制备得到的铱基合金电解水催化剂粒径分部均匀,水电解性能优异。

[0082]

根据表1-2可知,实施例1的铱基合金电解水催化剂在10ma/cm2电密下过电位为278mv;载体类型、还原剂类型、第一ph调节剂类型及还原工艺均会影响水电解催化剂性能,其中,第三分散液的剪切速率及回流反应温度对过电位影响最大。将实施例5与实施例1相比,在其他条件不变的前提下,当第三分散液的剪切速率由30m/s减小到20m/s,由于碳载体、贵金属前驱体分散不够均匀,液-固相混合不够充分,导致贵金属前驱体还原后,金属颗粒粒径整体偏大,且粒径分布更宽。将实施例7与实施例1相比,在其他条件不变的前提下,当回流反应温度由180℃减小到150℃,导致贵金属还原过程初始成核颗粒变少,在相同的还原时间过程中,金属颗粒粒径整体偏大,且粒径分布更宽。

[0083]

由表3可知,载体的预分散对制备得到的铱基合金电解水催化剂的水电解催化性能影响显著,若载体不进行预分散处理,如对比例1和对比例3,当贵金属前驱体与载体混合后,无论是在低速球磨或者高速球磨分散工艺条件下,相比于实施例1,在10ma/cm2电密下过电位分别增加了54mv和62mv,水电解性能大幅降低,对比例2与实施例1相比,载体进行预分散处理后有助于提升催化剂的水电解性能。

[0084]

本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

[0085]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。