1.本发明涉及复合材料领域,具体涉及一种含表层原位自生抗烧蚀层的纳米孔树脂基复合材料的制备方法。

背景技术:

2.航天飞行器再入/进入大气层时产生严重的气动加热,热防护系统是确保飞行器正常工作所必须的关键子系统之一,而防热材料是热防护系统中至关重要的部分。随着新一代防空反导反临、高超音速空空导弹的快速发展,弹体将承受更加严酷的长时间强氧化和高动压高过载冲击,热防护材料成为型号研制的关键技术瓶颈。传统的烧蚀防热材料因在现有热环境条件下无法充分发挥材料烧蚀吸热的优势,而且由于材料的热导率和密度偏大,不具备防隔热一体化功能,采用这些材料的防热设计会使飞行器的结构过于笨重。因此,研制低密度、低成本、超长时间低微烧蚀、长效隔热的材料,是当前高超声速技术领域的一项重要任务。

3.纳米孔树脂基复合材料是一种以纤维为预制体,以酚醛树脂为基体的一种低密度、防隔热一体化复合材料,在热防护领域具有重要应用。然而其低密度特征带来的副作用在于当材料处于高热流-低焓-高剪切环境下,表层树脂热解后产生碳层为多孔松散结构,易被机械剥蚀而无法为内层基体提供保护,尤其在长时间加热后的末端再入过程,气流剪切剧增,材料表层剥蚀现象更加严重。采用涂层法直接保护材料烧蚀面是最直接有效的方法,但是对于烧蚀防热材料,传统的涂层方法工艺复杂,成本较高,并且由于涂层与基体的热匹配性能通常较差,涂层容易高温失效。而采用纤维预制体整体浸渍陶瓷前驱体进行抗烧蚀改性则会显著提高材料密度和热导率,影响材料的隔热性能。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷中的至少一个而提供一种有效提高纳米孔树脂基复合材料在弹道环境中的耐烧蚀和抗冲刷性能的含表层原位自生抗烧蚀层的纳米孔树脂基复合材料的制备方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种含表层原位自生抗烧蚀层的纳米孔树脂基复合材料的制备方法,该方法包括以下步骤:

7.陶瓷前驱体溶液制备:将陶瓷前驱体溶解于非极性溶剂,得到陶瓷前驱体溶液;

8.纤维毡的表层预处理:将陶瓷前驱体溶液在纤维毡的表层均匀喷涂,随后干燥、固化;

9.振荡烧结:将预处理后的纤维毡放入炭化炉中,在惰性气氛下进行烧结,将陶瓷前驱体原位转化为抗烧蚀陶瓷层;

10.树脂溶液的配制:通过极性溶剂溶解树脂并加入固化剂,得到树脂溶液;

11.低压浸渍:将振荡烧结后的纤维毡置于模具中,将树脂溶液完全浸渍纤维毡;

12.溶胶-凝胶反应:将模具密封,进行溶胶-凝胶反应,反应结束后冷却至室温,得到复合材料;

13.常压干燥:将模具打开,然后将复合材料置于常压环境下干燥,得到含表层原位自生抗烧蚀层的纳米孔树脂基复合材料。

14.进一步地,所述的陶瓷前驱体包括聚碳硅烷、聚硅硼氮烷、聚硅氮烷、聚硅氧烷、金属聚硅碳烷中的一种或者多种,所述的非极性溶剂包括正己烷、正庚烷、环己烷或甲苯中的一种或者多种。

15.进一步地,所述的陶瓷前驱体溶液中陶瓷前驱体的质量分数为25-100wt%,非极性溶剂的质量分数为0-75wt%。

16.进一步地,所述的纤维毡包括由碳纤维、石英纤维、莫来石纤维、酚醛纤维或聚丙烯腈纤维中的一种或多种编制而成的纤维毡。

17.进一步地,所述纤维毡的结构形式包括准三维针刺结构、纤维布铺层结构、针刺纤维毡结构或2.5d编制结构,纤维毡的密度为0.1-0.5g/cm3,厚度为10-30mm。

18.进一步地,陶瓷前驱体固化的温度为50-100℃,时间为6-48h。

19.进一步地,喷涂方法为多次定量喷涂-干燥-固化工艺;单次喷涂的陶瓷前驱体溶液为30-50ml,喷涂的总量为90-150ml。

20.进一步地,喷涂时,喷枪与纤维毡表面垂直,喷涂压力为0.1-0.3mpa,喷涂高度为100-200mm,喷嘴的移动速率为10-12cm/s。

21.进一步地,所述振荡升温烧结的基础升温速率为10℃/min,振荡幅度

±

5℃/min,振荡频率为1/15-1/60hz,每次振荡保温时间为1-10min,终点温度为450-550℃。

22.进一步地,所述的极性溶剂包括正丁醇、异丙醇、乙醇或乙二醇中的一种或几种;所述溶胶-凝胶反应的温度为80-140℃,时间为24-48h;所述干燥的温度为20-120℃,时间为24-48h。

23.与现有技术相比,本发明具有以下优点:

24.(1)本发明中,冷喷涂法在纤维预制体表层喷涂陶瓷前驱体并原位自生成抗烧蚀层,原料易得,制备条件不受限制,不必过分依赖材料的纳米孔结构;

25.(2)本发明中,多次定量喷涂-干燥-固化工艺,表层可陶瓷化组分分布均匀,厚度可控,也可以避免表面大幅度开裂现象;

26.(3)本发明中,振荡升温烧结,控制升温速率在基础升温速率上进行一定振幅和频率的上下浮动,使得陶瓷前驱体充分热解,在纤维预制体表层原位自生抗烧蚀陶瓷层,同时避免由于在主要失重温度区间内升温速率过大而使其开裂脱落;

27.(4)本发明中,陶瓷层与纤维毡表层纤维之间的紧密粘连,一方面有效抵抗热流的强剪切冲蚀,保护热解炭层,另一方面避免了由于树脂基体与陶瓷前驱体之间热匹配性能差而造成抗烧蚀层在受热过程中发生翘曲、脱落;

28.(5)本发明与整体浸渍预处理纤维预制体相比,本发明只在纤维预制体表层原位生成陶瓷烧蚀层,避免影响纤维和树脂基体的界面结合强度,影响材料力学性能;

29.(6)本发明中,表层原位自生抗烧蚀陶瓷层在表层纤维之间呈现片状阶梯状分布,并非简单的单层结构,抗烧蚀效果更好,同时不影响树脂的浸渍。

附图说明

30.图1为实施例1中纤维毡预制体表层抗烧蚀层表面图;

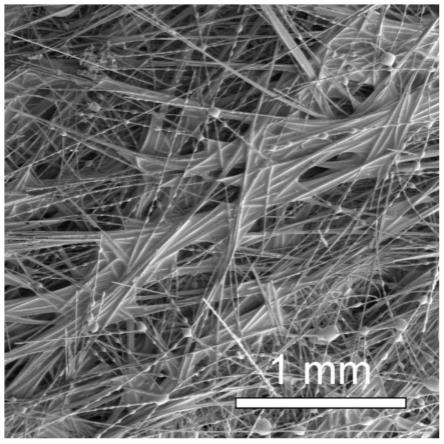

31.图2为实施例1中纤维毡预处理后纤维表层sem图;

32.图3为实施例1中复合材料表层形貌图;

33.图4为实施例1中复合材料表层抗烧蚀层剖面sem图。

具体实施方式

34.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

35.一种含表层原位自生抗烧蚀层的纳米孔树脂基复合材料的制备方法,包括以下步骤:

36.陶瓷前驱体溶液制备:将陶瓷前驱体溶解于非极性溶剂,得到陶瓷前驱体溶液;陶瓷前驱体包括聚碳硅烷、聚硅硼氮烷、聚硅氮烷、聚硅氧烷、金属聚硅碳烷中的一种或者多种,非极性溶剂包括正己烷、正庚烷、环己烷、甲苯中的一种或者多种。陶瓷前驱体溶液中陶瓷前驱体的质量分数为25-100wt%,非极性溶剂的质量分数为0-75wt%。

37.纤维毡的表层预处理:将陶瓷前驱体溶液注入喷枪,在纤维毡的表层均匀喷涂,随后在烘箱中干燥、固化一段时间后取出,重复操作三次;纤维毡包括碳纤维、石英纤维、莫来石纤维、酚醛纤维或聚丙烯腈纤维中的一种或多种编制而成的纤维毡,所述纤维的结构形式包括:准三维针刺结构、纤维布铺层结构、针刺纤维毡结构或2.5d编制结构,所述预制体的密度为0.1-0.5g/cm3,厚度为10-30mm。陶瓷前驱体的固化温度为50-100℃,固化时间为6-48h。喷涂方法为多次定量喷涂-干燥-固化工艺。单次喷涂的陶瓷前驱体溶液为30-50ml,喷涂的总量为90-150ml。喷枪与纤维预制体表面垂直,喷涂压力为0.1-0.3mpa,喷涂高度为100-200mm,喷嘴的移动速率为10-12cm/s。

38.振荡烧结:将预处理后的纤维毡放入炭化炉中,在氮气气氛下进行烧结,将陶瓷前驱体转化原位转化为抗烧蚀陶瓷层;振荡升温烧结的基础升温速率为10℃/min,振荡幅度

±

5℃/min,振荡频率为1/15-1/60hz,每次振荡保温时间为1-10min,终点温度为450-550℃。

39.树脂溶液的配制:通过极性溶剂溶解树脂并加入固化剂,得到树脂溶液;极性溶剂为正丁醇、异丙醇、乙醇或乙二醇中的一种或几种;

40.低压浸渍:将预处理后的纤维毡置于合适的模具中,将树脂溶液完全浸渍预制体;

41.溶胶-凝胶反应:将模具密封,进行溶胶-凝胶反应,反应结束后冷却至室温,得到复合材料;溶胶-凝胶反应的温度为80-140℃,时间为24-48h;

42.常压干燥:将模具打开,然后将复合材料置于常压环境下干燥,得到纳米孔树脂基复合材料表层抗烧蚀层。干燥的温度为20-120℃,时间为24-48h。

43.实施例1

44.一种含表层原位自生抗烧蚀层的纳米孔树脂基复合材料的制备方法,包括以下步骤:

45.1、陶瓷前驱体溶液配制:将陶瓷前驱体稀释于正己烷中得到25wt%浓度的陶瓷前

驱体溶液;

46.2、多次定量喷涂-干燥-固化:取密度为0.26g/cm3,尺寸为220

×

220

×

10mm的石英纤维毡并放平,然后采用喷枪在石英纤维毡表层垂直喷涂陶瓷前驱体溶液,随后在100℃烘箱中干燥并固化6h时间后取出,具体喷涂参数为:喷出量90ml/s,喷涂距离200mm,喷涂压力0.2mpa,喷嘴移动速率为12cm/s。重复此喷涂-干燥-固化操作共三次,三次喷涂完以后纤维体积密度为0.29g/cm3。

47.3、振荡烧结:将经步骤2预处理的纤维预制体放入炭化炉中,在氮气气氛下进行烧结,具体振荡升温程序控制为:10℃/min至100℃,保温10min;15℃/min至250℃,保温10min;10℃/min至350℃,保温10min;5℃/min至400℃,保温10min;10℃/min至500℃,保温30min;随后以10℃/min冷却至室温,得到具有表层抗烧蚀层的纤维预制体。

48.4、树脂溶液的配制:通过极性溶剂异丙醇溶解酚醛树脂并加入树脂质量14%的固化剂六亚甲基四胺,得到浓度为30wt%的树脂溶液;

49.5、低压浸渍:将具有表层抗烧蚀层的石英纤维预制体置于模具中,将树脂溶液完全浸渍石英纤维毡,浸渍压力为0.05mpa;

50.6、溶胶-凝胶反应:将模具密封,在80℃下进行溶胶-凝胶反应,反应48h后冷却至室温,得到复合材料;

51.7、常压干燥:将模具打开,然后将复合材料置于常温常压环境下干燥48h,得到纳米孔树脂基复合材料表层抗烧蚀层。

52.实施例2

53.与实施例1不同之处在于,步骤1中陶瓷前驱体溶液浓度为50wt%。

54.实施例3

55.与实施例1不同之处在于,步骤1中陶瓷前驱体溶液浓度为75wt%。

56.实施例4

57.与实施例1不同之处在于,步骤1中陶瓷前驱体溶液浓度为100wt%。

58.实施例5

59.与实施例1不同之处在于,步骤1中干燥固化温度为75℃,固化时间为12h。

60.实施例6

61.与实施例1不同之处在于,步骤1中干燥固化温度为50℃,固化时间为24h。

62.对比例1

63.与实施例1不同之处在于,无步骤1,且步骤3中的纤维预制体为未经表层可陶瓷化预处理的石英纤维毡,密度为0.26g/cm3,尺寸为220

×

220

×

10mm。

64.对比例2

65.与实施例1不同之处在于,步骤1中采用将纤维预制体整体浸渍在5wt%陶瓷前驱体溶液中1h的方式预处理纤维预制体。

66.对比例3

67.与实施例1不同之处在于,步骤1中采用单次喷涂-固化预处理纤维预制体,单次喷涂的总量与实例1中三次喷涂总量相同。

68.所有实施例和对比例中酚醛树脂为市面上可购得的热塑性酚醛树脂,具体来源有例如济南大晖化工、东莞市富泰橡胶、南通星辰化工以及无锡欣叶豪化工等。

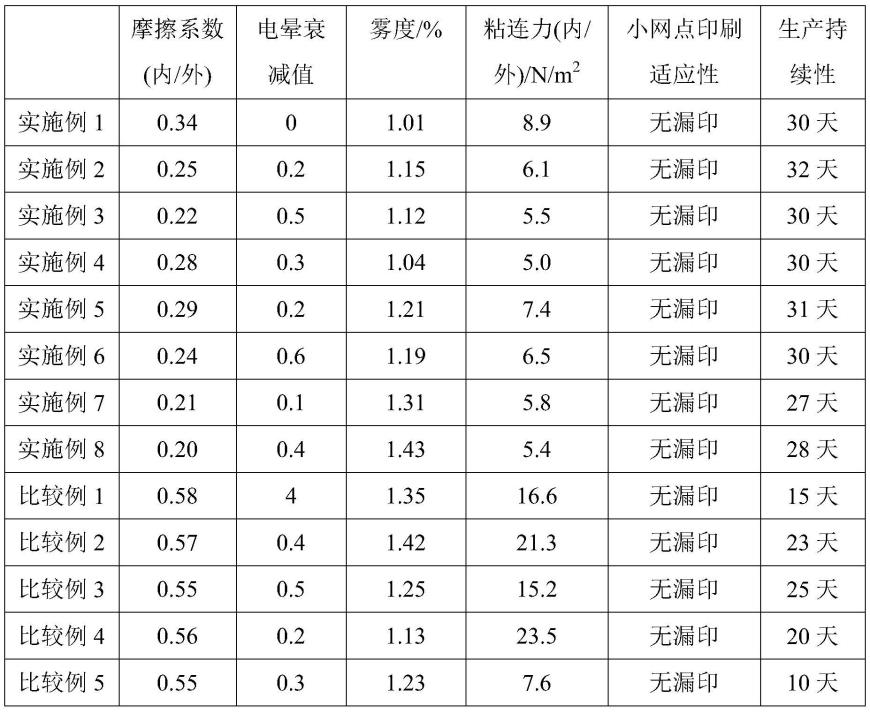

69.对所有实施例、对比例进行氧乙炔试验、弯曲强度试验、压缩强度试验,结果如下表1所示。

70.氧乙炔试验:采用gjb 323a-1996进行氧乙炔烧蚀试验(2000℃和4.2mw/m2);

71.拉伸强度试验:用电子万能试验机美特斯cmt4204测试材料的拉伸强度,采用纤维增强塑料拉伸性能试验方法标准gb/t 1447-2005;

72.压缩强度试验:采用电子万能试验机美特斯cmt4204测试材料z轴方向(厚度方向)的压缩强度,采用纤维增强塑料压缩性能试验方法标准gb/t 1448-2005。

73.表1

[0074] 实施例1实施例2实施例3实施例4实施例5实施例6对比例1对比例2对比例3密度/g

·

cm-3

0.660.650.660.670.690.640.660.670.66陶瓷前驱体溶液浓度/%255075100252525525预处理固化温度/℃5050505075100/5050预处理固化时间/h48484848246/4848线性烧蚀率/mm

·

s-1

0.1380.1350.1300.1480.1360.1350.1550.1480.142质量烧蚀率/mg

·

s-1

24.325.126.327.524.324.128.126.525.3背面温升/℃616572986362402663拉伸强度/mpa626867706361635761压缩强度/mpa224250248244223226229204228

[0075]

实施例1中纤维预制体表层抗烧蚀层表面图如图1所示,经过预处理后,预制体表层纤维与纤维之间的空隙被陶瓷前驱体所填充,并且分布较均匀,表明多次喷涂-干燥-固化预处理纤维预制体工艺可以很好地避免单次喷涂量过大而导致抗烧蚀局部不均匀(例如对比例3)。实施例1中复合材料表层形貌如图3所示,材料表层呈现网格状纹路,然而没有大尺度开裂,这是因为在浸渍树脂过程中表层纤维与树脂之间被陶瓷片层分隔,使得最外层薄薄的一层树脂无纤维支撑,材料干燥时这层树脂体积收缩较大,从而出现如图3所示的网格状裂纹。实施例1中表层抗烧蚀层剖面sem图如图4所示,微观形貌完整无裂纹,表明表层陶瓷层与树脂基体相互填充,不影响树脂的浸渍。

[0076]

与对比例1相比,实施例1-4的线性烧蚀率和质量烧蚀率均呈现先降后升的趋势,因为表层抗烧蚀陶瓷层具有良好的支撑作用,增大材料表面硬度,阻碍树脂及热解炭被机械剥蚀,使树脂更好发挥烧蚀防热作用,从而降低了烧蚀率。然而,前驱体浓度过高会导致复合材料表层树脂量减少,损害烧蚀防热功能,材料内部温升较快,内层树脂基体被迅速氧化,使得烧蚀率反而上升。实施例1-4的拉伸和压缩强度与对比例1相比有小幅度上升,这是因为陶瓷层以薄片状将相邻纤维粘结在一起,有效提高了预制体表层纤维的刚度,从而提高了材料的力学强度,如图2,实施例1中预处理后纤维表层sem图所示。

[0077]

实施例1-4与对比例2相比,表明整体浸渍预处理纤维预制体会降低复合材料的力学强度,这是因为未处理的纤维表面存在大量羟基等活性基团,能够与树脂的形成稳定的化学键合,纤维与树脂基体之间界面强度大。而整体浸渍预处理会后,表面活性基团被陶瓷前驱体覆盖,纤维预制体与树脂基体之间界面结合强度下降,材料的力学性能下降,从而进一步表明纤维预制体表层喷涂陶瓷前驱体原位自生陶瓷层这一方法不会影响材料的整体界面结合强度,提高抗烧蚀能力的同时保证材料力学稳定性。然而,实施例1-4与对比例2相比,背温更高,这是因为对比例2采用整体浸渍预处理纤维增强体,只在纤维表面附上较薄的一层陶瓷层,材料表层不存在较密实的陶瓷层,因而不影响材料整体纳米孔结构,进而没

有对材料的隔热性能有太大影响。

[0078]

实施例1-4与对比例1相比,虽然材料密度几乎相同,但是背温随着陶瓷前驱体浓度上升而上升,这是因为纳米孔树脂基复合材料独特的多孔结构能够有效地降低材料的热导率,在室温条件下,材料的辐射换热可忽略不计,随着陶瓷前驱体浓度的提高,材料表层中陶瓷组分含量上升,减少了树脂基体的含量,同时厚度方向(z向)纤维与纤维之间被陶瓷组分“桥接”,提高了该方向上的固态热传导,从而提高了材料整体的热导率。

[0079]

综上可知,本发明与无保护层的复合材料相比,有保护层的复合材料烧蚀率明显下降,且力学性能也有所有提升,表明该抗烧蚀层可以有效提高纳米孔树脂基复合材料抗烧蚀能力,提高了该材料在极端环境下的可靠性,在热防护领域具有广阔的应用前景。与现有的涂层制备方法相比,本发明具有工艺简单、成本低、效率高且安全有效等优点。

[0080]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。