1.本技术涉及聚丙烯组合物领域,更具体涉及一种高耐候高阻燃注塑材料用聚丙烯组合物及聚丙烯注塑材料。

背景技术:

2.聚丙烯简称pp,是一种性能优良的热塑性合成树脂,为无色半透明的热塑性轻质通用塑料,通常以注塑的方式成型。聚丙烯具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等,被众多领域开发并应用。

3.但是,聚丙烯的阻燃性和耐候性较差。相关的研究中,一般采用在聚丙烯中添加大量的阻燃剂和抗氧化剂,使得聚丙烯的阻燃等级达到v0级,

△

e≤7。但是在聚丙烯中添加阻燃剂和抗氧化剂,会导致聚丙烯的光泽度降低在75以下。

技术实现要素:

4.为了提高聚丙烯注塑材料阻燃性和耐候性的同时,保证聚丙烯注塑材料的光泽度,本技术提供了一种高耐候高阻燃注塑材料用聚丙烯组合物及聚丙烯注塑材料。

5.第一方面,本技术提供了一种高耐候高阻燃注塑材料用聚丙烯组合物,按照重量份数计,包括聚丙烯60-90份,含氟硅烷8-15份,阻燃剂1-5份,抗铜害剂0.1-0.2份,加工助剂0.1-0.5份,抗氧化剂0.3-0.5份。

6.聚丙烯中加入阻燃剂和抗氧化剂制备聚丙烯注塑材料,能够提高聚丙烯注塑材料的阻燃等级和耐候性,但是,阻燃剂、抗氧化剂的加入会导致聚丙烯注塑材料的光泽度下降。为了保证聚丙烯注塑材料的光泽度,容易想到的是,降低阻燃剂、抗氧化剂的用量,但是,阻燃剂和抗氧化剂的减少,必然导致聚丙烯注塑材料阻燃性能和耐候性的下降。

7.在本技术中,通过聚丙烯、含氟硅烷、阻燃剂和抗氧化剂的相互作用,在阻燃剂和抗氧化剂较少用量的情况下,能够保证聚丙烯注塑材料的光泽度,并提高聚丙烯注塑材料的阻燃等级和耐候性。聚丙烯、含氟硅烷和阻燃剂按照(60-90份)/(8-15份)/(1-5份)进行配合时,聚丙烯注塑材料的阻燃等级为v0级,

△

e≤3,光泽度在75以上。

8.在一些实施方案中,聚丙烯的用量可以为60份、65份、70份、72份、75份、80份、85份、90份。

9.在一些实施方案中,含氟硅烷的用量可以为8份、9份、10份、11份、12份、13份、14份、15份。

10.在一些实施方案中,阻燃剂的用量可以为1份、2份、3份、4份、5份。

11.在一些实施方案中,抗氧化剂的用量可以为0.3份、0.4份、0.5份。

12.优选地,高耐候高阻燃注塑材料用聚丙烯组合物,按照重量份数计,包括聚丙烯80-90份,含氟硅烷10-15份,阻燃剂1-3份,抗铜害剂0.1-0.2份,加工助剂0.1-0.5份,抗氧化剂0.3-0.4份。

13.通过采用上述技术方案,在制备聚丙烯注塑材料时,提高聚丙烯和含氟硅烷的用量,降低阻燃剂和抗氧化剂的用量,聚丙烯注塑材料的阻燃等级为v0级,

△

e≤3,光泽度逐渐提高。当阻燃剂的用量为1份时,继续提高聚丙烯和含氟硅烷的用量,聚丙烯的用量大于90份,含氟硅烷的用量大于15份,聚丙烯注塑材料的阻燃等级为v2级,

△

e≤2.5,光泽度小于90。当阻燃剂的用量为1份时,减少聚丙烯和含氟硅烷的用量,聚丙烯的用量小于60份,含氟硅烷的用量大于8份,聚丙烯注塑材料的阻燃等级为v0级,

△

e≤4.5,光泽度在74以下。

14.优选地,所述聚丙烯的熔流率为10-115g/10min。

15.进一步优选地,所述聚丙烯的熔流率为30-115g/10min。

16.进一步优选地,所述聚丙烯的熔流率为65-115g/10min。

17.在本技术中,在230℃、2.16kg测试条件下测得聚丙烯的熔流率,熔流率影响着聚丙烯的流动速度和粘度,当聚丙烯的熔流率越大时,聚丙烯的流动性能越好,粘度越低。在本技术中,在其他条件不变的情况下,随着聚丙烯熔流率的逐渐升高,聚丙烯注塑材料的阻燃等级保持不变,均为v0级,耐候性和光泽度逐渐提高,

△

e≤2.5,光泽度在76以上。但是,当聚丙烯的熔流率大于115g/10min时,会导致聚丙烯注塑材料拉伸性能和弯曲性能的下降。

18.优选地,所述含氟硅烷可选自3,3,3-三氟丙基甲基二甲氧基硅烷,3,3,3-三氟丙基三甲氧基硅烷,1h,1h,2h,2h-全氟辛基三乙氧基硅烷,1h,1h,2h,2h-全氟辛基三甲氧基硅烷,十二氟庚基丙基三甲氧基硅烷,1h,1h,2h,2h-全氟癸基三甲氧基硅烷,1h,1h,2h,2h-全氟癸基三乙氧基硅烷。

19.在本技术中,聚丙烯、含氟硅烷和阻燃剂等原料相互配合,在保证聚丙烯注塑材料的光泽度的前提下,使得聚丙烯注塑材料的阻燃等级和耐候性提高。经过实验的验证,当其他原料条件保持不变时,含氟硅烷为1h,1h,2h,2h-全氟辛基三乙氧基硅烷、1h,1h,2h,2h-全氟辛基三甲氧基硅烷、1h,1h,2h,2h-全氟癸基三甲氧基硅烷或3,3,3-三氟丙基甲基二甲氧基硅烷,聚丙烯注塑材料的阻燃等级和耐候性保持不变,阻燃等级均为v0级,

△

e≤1.5,光泽度在86-92。

20.此外,含氟硅烷也可以是多种组合使用。示例性地,两种组合,含氟硅烷可以为3,3,3-三氟丙基甲基二甲氧基硅烷和1h,1h,2h,2h-全氟辛基三乙氧基硅烷、3,3,3-三氟丙基甲基二甲氧基硅烷和十二氟庚基丙基三甲氧基硅烷、1h,1h,2h,2h-全氟辛基三乙氧基硅烷和1h,1h,2h,2h-全氟癸基三甲氧基硅烷。三种组合,含氟硅烷可以为3,3,3-三氟丙基甲基二甲氧基硅烷,十二氟庚基丙基三甲氧基硅烷和1h,1h,2h,2h-全氟癸基三乙氧基硅。

21.优选地,所述阻燃剂选自无机氢氧化物阻燃剂,磷系阻燃剂。

22.无机氢氧化物阻燃剂具有易处理,相对无毒,不产生有毒、有腐蚀性的气体等优点,更重要的是比卤、磷阻燃体系的价格便宜。磷系阻燃剂包括无机磷系阻燃剂和有机磷系阻燃剂,其中,无机磷系阻燃剂可以为红磷、聚磷酸铵(app)、磷酸铵盐、磷酸盐或聚磷酸盐等;有机磷系阻燃剂可以为磷酸酯、磷杂菲(dopo),磷腈化合物、有机次膦酸或有机次膦酸盐等。本技术中,阻燃剂可以选择无机氢氧化物阻燃剂、磷系阻燃剂中的任意一种或其组合,但综合考虑各阻燃剂的性能及成本因素,优选使用无机氢氧化物阻燃剂,具体可以为氢氧化铝或氢氧化镁或者氢氧化镁和氢氧化铝的组合物。

23.优选地,所述抗氧化剂包括抗氧剂,紫外线吸收剂。

24.在本技术中,抗氧剂和紫外线吸收剂作为功能性的原料添加在聚丙烯中,可以提高聚丙烯注塑材料的抗氧化能力,进而提高聚丙烯注塑材料的耐候性。抗氧剂可以选择为抗氧剂1010、抗氧剂168、抗氧剂1076或抗氧剂1098。紫外线吸收剂可以选择为水杨酸酯类、二苯甲酮类、苯并三唑类、取代丙烯腈类或三嗪类。

25.第二方面,本技术提供了一种高耐候高阻燃注塑材料,通过本技术所述的高耐候高阻燃注塑材料用聚丙烯组合物制备而成。

26.在本技术中,将聚丙烯,含氟硅烷,阻燃剂,抗铜害剂,加工助剂,抗氧化剂,按照相应的份数依次加入到高混机中,充分混合3-5min后,投入双螺杆挤出机混合熔融,制备成聚丙烯注塑材料,其中挤出机的机筒温度为180-200℃,螺杆转速为350-400r/min。所述聚丙烯注塑材料的阻燃等级为v0级,

△

e≤3,光泽度在75以上,能够满足聚丙烯注塑材料的性能要求。

27.综上所述,本技术具有以下有益效果:1、本技术采用聚丙烯、含氟硅烷和阻燃剂等原料的配合,在保证聚丙烯注塑材料光泽度的前提下,提高聚丙烯注塑材料的阻燃性和耐候性。

28.2、本技术中优选采用聚丙烯60-90份,含氟硅烷8-15份,阻燃剂1-5份,按照上述配比制得聚丙烯注塑材料,聚丙烯注塑材料的阻燃等级为v0级,

△

e≤3,光泽度在75以上;3、本技术优选采用聚丙烯的熔流率为115g/10min,含氟硅烷为1h,1h,2h,2h-全氟辛基三乙氧基硅烷,聚丙烯注塑材料的阻燃等级为v0级,

△

e≤3,光泽度在80以上。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.原料本技术中聚丙烯购自于埃克森美孚化工;3,3,3-三氟丙基甲基二甲氧基硅烷,3,3,3-三氟丙基三甲氧基硅烷,1h,1h,2h,2h-全氟辛基三乙氧基硅烷,1h,1h,2h,2h-全氟辛基三甲氧基硅烷,十二氟庚基丙基三甲氧基硅烷,1h,1h,2h,2h-全氟癸基三甲氧基硅烷,1h,1h,2h,2h-全氟癸基三乙氧基硅烷均购自于南京能德新材料技术有限公司。抗氧剂购自于上海凯茵化工有限公司。

31.如无特殊说明,其余所用原料均可通过市售获得。实施例

32.实施例1将聚丙烯60kg,含氟硅烷8kg,阻燃剂5kg,抗铜害剂0.1kg,加工助剂0.3kg,抗氧化剂0.5kg,依次加入到高混机中,充分混合3-5min后,投入双螺杆挤出机混合熔融,其中挤出机的机筒温度为190℃,螺杆转速为400r/min;其中,聚丙烯的熔流率为115g/10min;其中,含氟硅烷为1h,1h,2h,2h-全氟辛基三乙氧基硅烷;其中,阻燃剂为氢氧化镁;其中,抗铜害剂为抗铜害剂md-697;其中,加工助剂为硬脂酸钙;其中,抗氧化剂为抗氧剂1010和紫外线吸收剂uv-326,抗氧剂1010的用量为

0.25kg,紫外线吸收剂uv-326的用量为0.25kg。

33.实施例2-实施例17与实施例1的区别如表1所示。

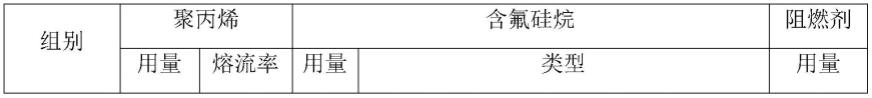

34.表1实施例2-实施例17与实施例1的区别(单位:kg)实施例17与实施例1的区别(单位:kg)对比例对比例1-6与实施例3的区别如表2所示。

35.表2对比例1-6与实施例3的区别(单位:kg)

性能检测试验将上述实施例1-17和对比例1-6进行阻燃、耐候性和光泽度检测,具体检测结果如表3所示,其中耐候性测试参照gb/t 16422.4-2014《塑料实验室光源暴露试验方法》,阻燃性是参照ul94标准,0.8mm的标准试验片。

36.表3实验检测结果

结合实施例1-17和对比例1-6并结合表3可以看出,本技术由实施例1-17制备的聚丙烯注塑材料,其阻燃等级均为v0级,

△

e≤3,光泽度在75以上。尤其是由实施例3制备的聚丙烯注塑材料,其阻燃等级为v0级,

△

e≤1.5,光泽度为92。

37.结合实施例1-3并结合表3可以看出,随着聚丙烯和含氟硅烷的用量逐渐增加,阻燃剂的用量逐渐减小,聚丙烯注塑材料的阻燃等级保持不变,耐候性逐渐减少,光泽度逐渐增加。说明阻燃剂用量的减少并没有降低聚丙烯注塑材料的阻燃等级,反而增加了光泽度和提高了耐候性。

38.结合实施例3和对比例1-2并结合表3可以看出,当阻燃剂的用量保持不变时,继续增加聚丙烯和含氟硅烷的用量,聚丙烯注塑材料的耐候性和光泽度略有下降,阻燃等级仅为v2级。当阻燃剂的用量保持不变时,降低聚丙烯和含氟硅烷的用量,聚丙烯注塑材料的阻燃等级为v0级,但是聚丙烯注塑材料

△

e≤4.5,光泽度仅为74。

39.结合实施例3和对比例3并结合表3可以看出,在制备聚丙烯注塑材料时含氟硅烷的用量为0kg,聚丙烯注塑材料的阻燃等级为v2级,

△

e≤6,光泽度仅为70。

40.结合实施例3-7和实施例10-14并结合表3可以看出,制备聚丙烯注塑材料时,当聚丙烯、含氟硅烷和阻燃剂等原料用量不变时,随着聚丙烯熔流率的逐渐降低,聚丙烯注塑材料的阻燃等级保持不变,耐候性和光泽度逐渐降低。

41.结合实施例3和对比例4-5并结合表3可以看出,聚丙烯及含氟硅烷的用量和类型不变,当阻燃剂的用量为6份时,聚丙烯注塑材料的阻燃等级为v0级,

△

e≤1.5,但是光泽度较低,光泽度无法达到使用要求;当阻燃剂的用量为0.5份时,聚丙烯注塑材料的光泽度为85,

△

e≤1.8,但是阻燃等级为v1级,不能满足使用要求。

42.可以理解的是,以上实施方式仅仅是为了说明本技术的原理而采用的示例性实施方式,然而本技术并不局限于此。对于本领域内的技术人员而言,在不脱离本技术的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。