1.本发明属于钢材的生产制造领域,具体来说涉及一种轴承钢钛含量控制方法。

背景技术:

2.轴承钢中的氮化物以钛n和钛(cn)为主,它们是一种硬度很高的不变形夹杂物。在交变应力的作用下会造成应力集中而损坏轴承钢。轴承钢中钛含量对疲劳极限的影响可以看出当轴承钢中钛含量超过30ppm,其疲劳寿命明显开始下降。钢中钛含量越低,轴承钢寿命就越高,钛在轴承钢中被视为有害元素,它与溶解于钢中的氮、硫、氧有着极强的亲和力,多以钛类夹杂物(钛n、钛4c2s2、钛o2等)的形式残留于钢中。这种夹杂物坚硬、呈棱角状,严重影响轴承的疲劳寿命,特别是在洁净度显著提高,其它氧化物夹杂数量很少的情况下,含钛夹杂物的危害尤为突出。因此,为了提高轴承钢的疲劳寿命,一般要求轴承钢中的钛含量越低越好。为了能实现轴承钢超低钛的控制,钢铁企业也做了很多研究。专利号cn108998720b-一种低钛含量轴承钢的制备方法-通过调整硅铁合金在初炼炉后加入,使合金中的钛被氧化进入钢水中,精炼过程是还原过程,故仅能保证钛含量≤18ppm,无法实现超低钛的控制。专利号cn112680666a-一种超低钛轿车轮毂轴承用钢hz55cr及其制备方法-通过使用非含钛钢种洗过包的钢包盛钢、使用低钛合金、弱脱氧的方式控制钢中钛含量,但该专利精炼过程会加入硅铁、锰铁、铬铁类合金进行合金化,虽采用弱脱氧可以减少炉渣中的钛被还原进入钢水中,但合金中的钛仍会进入钢水中,且精炼过程是还原过程,钢水中的钛无法被氧化进入炉渣中。cn201810909107.6一种低钛含量轴承钢的制备方法等控钛工艺中,采用将合金在出钢过程中一次性加入,精炼过程无需再调整合金,虽然可以保证不会从合金方面引入新的钛,但精炼过程会加入预熔渣,同时轴承钢属于铝脱氧钢,铝是强脱氧剂,随着精炼过程的进行钢中的铝会将渣中的钛(包含预熔渣中带入以及出钢过程中合金中被氧化的)重新还原进入钢水,不能够满足钛<10ppm这种超低钛轴承钢的要求。cn201410133333.1一种去除轴承钢钢液中钛的方法利用电炉冶炼轴承钢的氧化末期扒渣完毕后,将高钛铬铁加入电炉中;利用硅锰预脱氧,同时喷吹合成渣料吸附氧化钛杂质,其将合金加入初炼炉中氧化去除,但此种方法生产效率低,同时,在钛氧化去除过程中,si、mn等合金元素也会被氧化,导致合金收得率低,并不利于低成本高效率的生产模式。

3.目前控钛工艺大多采用的方式都是针对初炼炉的冶炼工艺,没有对钢包精炼进行研究。已有精炼工艺中全部采用预熔渣。发明人在长期实践过程中,发现预熔渣对冶炼超低钛轴承钢也存在明显影响。因此,急需一种低成本高效率超低钛轴承钢的冶炼方法。

技术实现要素:

4.为了克服上述现有技术中存在的技术问题,本发明提供了一种轴承钢钛含量控制方法,轴承钢冶炼、初炼炉后采用先合金化后利用碳化硅脱氧;精炼过程全程采用低碱度渣,精炼出站前利用铝线将铝调整到目标值,不采用预熔渣来造渣等,不对生产效率造成影响,能够实现低成本高效率冶炼高合金超低钛轴承钢,可有效控制成品钛含量,提高钢水纯

净度,减少氮化钛类夹杂。满足钛<10ppm这种超低钛轴承钢的要求。

5.为了实现上述目的,本发明采用以下技术方案:

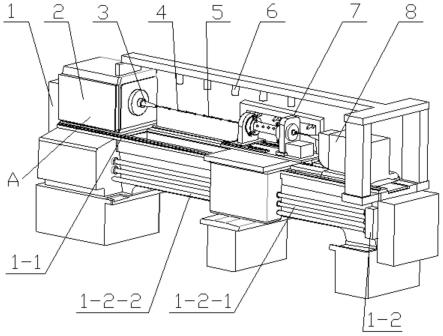

6.一种轴承钢钛含量控制方法:包括转炉冶炼工序、扒渣工序、lf精炼工序、rh真空精炼工序、方坯连铸工序和轧制工序步骤,具体操作如下:

7.(1)转炉选用低钛铁水为原料冶炼,铁水要求钛含量≤0.040%,采用全铁水冶炼,转炉采用常规工艺冶炼,出钢过程不挡渣,红外下渣监测监控下渣,少量(约50-100kg/炉)下渣后关闭水口滑板。使用冶炼含铝不含钛钢种的钢包接钢水,出钢过程加入增碳剂,普通合金、脱氧剂及少量石灰,合金全部在转炉炉后加入,出钢温度1610-1660℃,出钢完成后利用扒渣机扒除钢水表面氧化性渣。进一步石灰用量为200kg/炉。

8.由于转炉出钢钢水中氧含量偏高,常规工艺通常采用铝块强脱氧的冶炼方式再进行合金化操作,此时钢中氧含量明显降低,但此时合金中的钛已无法通过氧化进入渣中。本发明调整合金、脱氧剂加入顺序,先加入合金,同时利用碳化硅脱氧,弱化脱氧;全部在转炉炉后加入,出钢过程不挡渣,可以更好的将合金中的钛氧化进入顶渣中,通过后续扒渣去除,并且弱化脱氧,避免将顶渣中钛重新还原进入钢水。本发明的轴承钢冶炼方法更利于ti含量的控制;

9.(2)进lf前采用扒渣机扒除钢水表面顶渣,扒渣过程开启底吹氩气。扒除表面渣料后再加入石灰、冰晶石重新造渣,并lf精炼工序造低碱度渣,全程使用碳化硅脱氧,精炼结束喂铝线控钢水铝至目标值。

10.进一步,lf精炼工序造低碱度渣,炉渣碱度≤3,精炼周期≤40min;石灰用量为

11.400~500kg/炉,冰晶石用量为200~300kg/炉。

12.合金全部在转炉炉后加入,被氧化进入顶渣后通过扒渣去除,精炼无需进行合金成分调整。使用石灰及冰晶石重新造渣,避免辅料中钛含量的带入,全程造精炼低碱度渣,使用碳化硅弱脱氧,减少顶渣中残余的钛被还原进入钢水。在精炼结束前一次性喂入铝线至目标值,减少铝对顶渣中钛的还原时间,同时根据相关研究,精炼结束喂入铝线可将夹杂物的形态控制为高熔点氧化铝类夹杂,通过rh真空高效去除,并不会影响钢水纯净度造成不利影响。

13.(3)rh炉使用含铝不含钛钢种进行洗槽,rh真空过程采用大流量提升气体,达到67pa后保持20min,破空后进行适当时间的软吹。

14.(4)连铸在严格的保护浇注条件下,采用常规连铸工艺进行浇注。

15.本发明的有益效果在于:本发明调整合金及脱氧剂的加入时机,确保合金中的钛被氧化进入顶渣中,并配合炉后扒渣处理,扒除表面氧化性渣,精炼重新造渣,造低碱度渣,并全程使用碳化硅脱氧,弱化脱氧过程,同时缩短精炼周期,减少渣中的钛被还原进行钢水中,可有效控制控制成品钛含量,生产高合金量(si mn cr含量≥2.1%)的轴承钢时,仍能满足客户超低钛的要求(<10ppm),同时,对提高轴承钢疲劳寿命更有利。

具体实施方式

16.生产工艺简述如下:

17.转炉冶炼

→

扒渣

→

lf钢包精炼

→

rh炉真空精炼

→

方坯连铸。

18.实施例1

19.高碳铬轴承钢主要成分为:c:0.95-1.05%,si:0.25-0.40%,mn:0.35-0.50%,cr:1.50-1.65%,cu≤0.25%,mo≤0.06%,ni≤0.25%,al:0.010-0.050%,p≤0.025%,s:≤0.06%,ca≤0.0003%,ti≤0.0007%,其余为铁。

20.一种轴承钢钛含量控制方法的具体工艺:

21.1、转炉选用低钛铁水为原料冶炼,铁水要求钛含量≤0.040%,采用全铁水冶炼,转炉采用常规工艺冶炼,出钢过程不挡渣,红外下渣监测监控下渣,下渣后关闭水口滑板,下渣量约80kg。使用冶炼含铝不含钛钢种的钢包接钢水,出钢过程加入增碳剂,加入低钛合金,后加入碳化硅脱氧剂、200kg石灰,合金全部在转炉炉后按目标值加入,出钢温度1610-1660℃。

22.2、进lf前采用扒渣机扒除钢水表面顶渣,扒渣过程开启底吹氩气。扒渣后加入500kg石灰、200kg冰晶石重新造渣,并lf精炼工序造低碱度渣,炉渣碱度2.8。全程使用碳化硅脱氧,精炼结束喂铝线控钢水铝至目标值,精炼周期38min。

23.3、rh炉生产前,使用含铝不含钛钢种进行洗槽,rh真空过程采用大流量提升气体,达到67pa后保持20min,破空后进行适当时间的软吹。

24.4、连铸严密浇注。

25.通过上述方法生产的连铸熔炼成分为c:0.98%,si:0.30%,mn:0.40%,cr:1.55%,cu:0.02%,mo:0.01%,ni:0.02%,al:0.020%,p:0.015%,s::0.002%,ca:0.0001%,ti:0.0006%,其余为铁。经过工业化验证,采用此工艺生产的20炉均可稳定控制ti≤0.0007%。

26.实施例2

27.一种轴承钢钛含量控制方法的具体工艺:

28.1、转炉选用低钛铁水为原料冶炼,铁水要求钛含量≤0.040%,采用全铁水冶炼,转炉采用常规工艺冶炼,出钢过程不挡渣,红外下渣监测监控下渣,下渣后关闭水口滑板,下渣量约70kg。使用冶炼含铝不含钛钢种的钢包接钢水,出钢过程加入增碳剂,低钛合金、碳化硅脱氧剂及200kg石灰,合金全部在转炉炉后按目标值加入,出钢温度1610-1660℃。

29.2、进lf前采用扒渣机扒除钢水表面顶渣,扒渣过程开启底吹氩气。扒渣后加入400kg石灰、300kg冰晶石重新造渣,并lf精炼工序造低碱度渣,炉渣碱度2.0。全程使用碳化硅脱氧,精炼结束喂铝线控钢水铝至目标值,精炼周期39min。

30.3、rh炉生产前,使用含铝不含钛钢种进行洗槽,rh真空过程采用大流量提升气体,达到67pa后保持20min,破空后进行适当时间的软吹。

31.4、连铸严密浇注。

32.通过上述方法生产的连铸熔炼成分为c:0.97%,si:0.28%,mn:0.40%,cr:1.52%,cu:0.01%,mo:0.01%,ni:0.01%,al:0.022%,p:0.014%,s:0.003%,ca:0.0001%,ti:0.0007%,其余为铁。经过工业化验证,采用此工艺生产的20炉均可稳定控制ti≤0.0007%。

33.对比例1

34.与实施例1相比,主要区别在于:出钢过程后合金、脱氧剂的加入顺序为先加入合金,后加入脱氧剂,炉后脱氧剂为铝块;其余操作相同。

35.生产得到的高碳铬轴承钢中钛含量为0.0015%。

36.对比例2

37.与实施例1相比,主要区别在于:lf精炼工序造低碱度渣,炉渣碱度4.0;其余操作相同。

38.生产得到的高碳铬轴承钢中钛含量为0.0015%。

39.对比例3

40.与实施例1相比,主要区别在于:lf精炼工序中扒渣后采用预熔渣造渣(主要成分为al2o3:45-50%,cao:40-45%,sio2:4%-6%,mgo:0.35-0.55%,fe2o3:0.25-0.35%;tio2:0.012%-0.025%,其余为不可避免的杂质)

41.生产得到的高碳铬轴承钢中钛含量为0.0012%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。