一种环保碎瓷片铸造型砂、制备方法及生产系统

1.技术领域

2.本发明涉及铸造型砂技术领域,具体为一种环保碎瓷片铸造型砂、制备方法及生产系统。

背景技术:

3.铸造行业主要可分为砂型铸造、特种铸造等,其中砂型铸造在铸造行业中占比达到80%。砂型铸造的主要原料成本是铸造造型材料,占总生产成本的70%以上,生产效率、铸件的质量和成品率影响因素一半来自于造型材料。

4.然而,现有的铸造型砂在生产制备过程中,在制备过程中往往会出现密度不均匀、复使用率低、防粘砂效果不佳。

5.此外,在目前碎瓷片废料在工业上往往被废弃或者用于瓷砖坯料、仿古砖的制备,但是这种利用率并不高,原因在于碎瓷片中往往含有重金属元素、有毒、有害元素,且碎瓷片由于机械强度较低,极容易损坏,所以使用周期不长,寿命短,工业上往往不能有效利用。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种环保碎瓷片铸造型砂、制备方法及生产系统,已解决上述背景技术中所提及的问题。

8.为实现上述目的之一,本发明提供如下技术方案:一种环保碎瓷片铸造型砂,按重量份计由以下原料制备而成:原砂 60~70份,碎瓷片8~10份,粘结剂5~8份,磁粉4~8份,玻璃纤维4~6份,水2~4份,石墨烯1~2份。

9.优选地,所述粘结剂为聚丙烯酸钠树脂、呋喃树脂、酚醛树脂中的一种或多种。

10.优选地,所述磁粉为二氧化铬磁粉、氧化铁磁粉中的一种或多种,所述磁粉的粒径为1~2μm。

11.为实现上述目的之二,本发明提供如下技术方案:一种环保碎瓷片铸造型砂的制备方法,包括如下步骤:碎瓷片处理:将碎瓷片用球磨机在100~200kpa条件下磨碎得到瓷粉,将瓷粉与一半粘结剂在350~400℃温度下混合并搅拌1~2hr,得到混合瓷粉;磁粉处理:将磁粉与剩余一半粘结剂在350~400℃温度下混合并搅拌1~2hr,得到混合磁粉;原砂混合:将原砂、石墨烯、混合瓷粉、水混合,并在200~400r/min混合搅拌1~2hr,得到混合砂;原砂磁化:将混合砂与混合磁粉一并混合放入磁通量为60~100wb的磁搅拌设备中进行搅拌得到磁化型砂;

高温煅烧:将磁化型砂在1100~1300℃温度下煅烧2~3hr,冷却后即得到环保碎瓷片铸造型砂。

12.优选地,在所述碎瓷片处理步骤中:所述瓷粉球磨后粒径为50~100目,且所述混合瓷粉需在120~150℃温度下保温。

13.优选地,在所述磁粉处理步骤中:所述混合磁粉须在120~150℃温度下保温。

14.优选地,在所述原砂混合步骤中:所述原砂分二次加入,第一次加入为原砂、石墨烯、混合瓷粉、水刚混合时,第二次加入时间为搅拌至一半时。

15.优选地,在所述高温煅烧步骤中:所述磁搅拌设备搅拌过程中保持真空或充满惰性气体环境。

16.优选地,在所述原砂磁化步骤中:在冷却过程中,需要在磁通量为60~100wb的磁场环境中。

17.实现上述目的之三,本发明提供如下技术方案:一种环保碎瓷片铸造型砂生产系统,碎瓷片处理装置、磁粉处理装置、原砂混合装置、原砂磁化装置及高温煅烧装置,所述碎瓷片处理装置、所述磁粉处理装置、所述原砂混合装置、所述原砂磁化装置及所述高温煅烧装置通过物料传送装置依次连接;所述碎瓷片处理装置包括球磨机及混合搅拌机;所述磁粉处理装置包括混合搅拌机;所述原砂混合装置包括混合搅拌机;所述原砂磁化装置包括搅拌设备,所述搅拌设备中设置有磁场发生装置;所述高温煅烧装置包括高温煅烧炉,在所述高温煅烧炉中设置有磁场发生装置。

18.与现有技术相比,本发明提供的一种环保碎瓷片铸造型砂、制备方法及生产系统的有益效果是:1、本发明提供的一种环保碎瓷片铸造型砂中,采用碎瓷片作为原料之一,解决碎瓷片回收利用的问题。

19.2、本发明提供的一种环保碎瓷片铸造型砂的制备方法中,由于采用碎瓷片会带来机械强度较低,极容易损坏,所以使用周期不长,寿命短的问题,因此在制备过程中,将碎瓷片碾磨程瓷粉,且在瓷粉中加入一半的粘结剂,使得瓷粉表面均匀覆盖上粘结剂,这样提升了环保碎瓷片铸造型砂的机械强度。

20.3、本发明提供的一种环保碎瓷片铸造型砂及制备方法中,采用了二氧化铬磁粉或氧化铁磁粉作为原材料之一,这样利用磁粉在磁场环境下的活跃吸附性,会增加铸造型砂的通透性及流动性,且磁粉提前用粘结剂混合处理,一方面可以保持磁粉的磁性,另一方面在磁场环境中搅拌时不会发生“喷砂”现象(在搅拌时由于原砂流动性太强会出现喷出搅拌设备的情况)。

21.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,作详细说明如下。

22.具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。因此,以下在发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例一本实施例提供一种环保碎瓷片铸造型砂,按重量份计由以下原料制备而成:原砂 60份,碎瓷片8份,聚丙烯酸钠树脂5份,二氧化铬磁粉4份(粒径为1μm),玻璃纤维4份,水2份,石墨烯1份。

25.本实施例中按照依上述重量份计按下列步骤进行制备环保碎瓷片铸造型砂:碎瓷片处理:将碎瓷片用球磨机在100kpa条件下磨碎得到瓷粉,将瓷粉与一半粘结剂在350℃温度下混合并搅拌1hr,得到混合瓷粉;磁粉处理:将磁粉与剩余一半粘结剂在350~400℃温度下混合并搅拌1hr,得到混合磁粉;原砂混合:将原砂、石墨烯、混合瓷粉、水混合,并在200r/min混合搅拌1hr,得到混合砂;原砂磁化:将混合砂与混合磁粉一并混合放入磁通量为60wb的磁搅拌设备中进行搅拌得到磁化型砂;高温煅烧:将磁化型砂在1100℃温度下煅烧2hr,冷却后即得到环保碎瓷片铸造型砂。

26.实施例二本实施例提供一种环保碎瓷片铸造型砂,按重量份计由以下原料制备而成:原砂 70份,碎瓷片10份,呋喃树脂8份,氧化铁磁粉8份(粒径为2μm),玻璃纤维6份,水4份,石墨烯2份。

27.本实施例中按照依上述重量份计按下列步骤进行制备环保碎瓷片铸造型砂:碎瓷片处理:将碎瓷片用球磨机在200kpa条件下磨碎得到瓷粉,将瓷粉与一半粘结剂在400℃温度下混合并搅拌2hr,得到混合瓷粉;磁粉处理:将磁粉与剩余一半粘结剂在400℃温度下混合并搅拌2hr,得到混合磁粉;原砂混合:将原砂、石墨烯、混合瓷粉、水混合,并在400r/min混合搅拌2hr,得到混合砂;原砂磁化:将混合砂与混合磁粉一并混合放入磁通量为100wb的磁搅拌设备中进行搅拌得到磁化型砂;高温煅烧:将磁化型砂在1300℃温度下煅烧3hr,冷却后即得到环保碎瓷片铸造型砂。

28.实施例三

本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中:瓷粉球磨后粒径为50目,且混合瓷粉需在120℃温度下保温。

29.在磁粉处理步骤中:混合磁粉须在120℃温度下保温。

30.在原砂混合步骤中:原砂分二次加入,第一次加入为原砂、石墨烯、混合瓷粉、水刚混合时,第二次加入时间为搅拌至一半时。

31.在高温煅烧步骤中:所述磁搅拌设备搅拌过程中保持真空或充满惰性气体环境。

32.在原砂磁化步骤中:在冷却过程中,需要在磁通量为60wb的磁场环境中。

33.实施例四本实施例与实施例二的原料配比相同,但在实施例二的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中:瓷粉球磨后粒径为100目,且混合瓷粉需在150℃温度下保温。

34.在磁粉处理步骤中:混合磁粉须在150℃温度下保温。

35.在原砂混合步骤中:原砂分二次加入,第一次加入为原砂、石墨烯、混合瓷粉、水刚混合时,第二次加入时间为搅拌至一半时。

36.在高温煅烧步骤中:所述磁搅拌设备搅拌过程中保持真空或充满惰性气体环境。

37.在原砂磁化步骤中:在冷却过程中,需要在磁通量为100wb的磁场环境中。

38.对照例一本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中不包含碎瓷片处理步骤,直接将碎瓷片与一半的粘结剂在原砂混合步骤中混合并进行搅拌。

39.对照例二本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中,碎瓷片粉碎后直接进入原砂混合步骤中,不与一半的粘结剂混合搅拌。

40.对照例三本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:

在磁粉处理步骤中:直接将直接将磁粉与一半的粘结剂在原砂混合步骤中混合并进行搅拌。

41.对照例四本实施例与实施例二的原料配比相同,但在实施例二的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在原砂磁化步骤中:将混合砂与混合磁粉一并混合放入磁通量为0的搅拌设备中进行搅拌得到磁化型砂。

42.对照例五本实施例与实施例三的原料配比相同,但在实施例三的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中:混合瓷粉不进行保温。

43.在磁粉处理步骤中:混合磁粉不进行保温。

44.对照例六本实施例与实施例四的原料配比相同,但在实施例四的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在原砂磁化步骤中:冷却过程中不在磁场环境中。

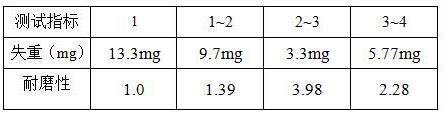

45.然后根据上述实施例及对照例制备而成的铸造型砂分别进行测试性能,具体见下表:

通过上表可以看出:1、对照例三中由于在搅拌过程中出现喷砂现象,导致制备型砂失败,而其他实施例即对照例均未出现喷砂现象,因此可以看出,磁粉提前用粘结剂混合处理,一方面可以保持磁粉的磁性,另一方面在磁场环境中搅拌时不会发生“喷砂”现象。

46.2、对照例一与实施例一相比较可以看出,无论是湿压强度、透气率、热压强度、脱模时间对照例一均远低于实施例一,可见单独加入碎瓷片在一定程度上并不能加强铸造型砂的性能,甚至由于碎瓷片自身机械强度较低,极容易损坏的特点造成铸造型砂性能下降。

47.3、对照例二与实施例一相比较可以看出,无论是湿压强度、透气率、热压强度、脱模时间对照例一均远低于实施例二,因此碎瓷片在经过粘结剂提前处理后,使得瓷粉表面均匀覆盖上粘结剂,这样提升了环保碎瓷片铸造型砂的机械强度。

48.4、对照例四与实施例二相比较,无论是湿压强度、透气率、热压强度、脱模时间对照例四均远低于实施例二,可以看出,在磁场环境中对加入磁粉的混合砂进行搅拌则,利用磁粉在磁场环境下的活跃吸附性,会增加铸造型砂的通透性及流动性,最终使得施例二的性能大大提升。

49.5、对照例五和实施例三相比较,无论是湿压强度、透气率、热压强度、脱模时间对照例五均远低于实施例三,可见对混合瓷粉及混合磁粉进行保温有利于提高铸造型砂的性能。

50.6、对照例六和实施例四相比较,无论是湿压强度、透气率、热压强度、脱模时间对

照例六均远低于实施例四,可见在冷却退火的过程中,铸造型砂内部依然温度较高,铸造型砂各分子之间的活跃性较强,通过磁场环境的降温有助于铸造型砂的成型,最终使得铸造型砂的性能大大提升。

51.此外,本发明实施例还提供一种环保碎瓷片铸造型砂生产系统,碎瓷片处理装置、磁粉处理装置、原砂混合装置、原砂磁化装置及高温煅烧装置,所述碎瓷片处理装置、所述磁粉处理装置、所述原砂混合装置、所述原砂磁化装置及所述高温煅烧装置通过物料传送装置依次连接;所述碎瓷片处理装置包括球磨机及混合搅拌机;所述磁粉处理装置包括混合搅拌机;所述原砂混合装置包括混合搅拌机;所述原砂磁化装置包括搅拌设备,所述搅拌设备中设置有磁场发生装置;所述高温煅烧装置包括高温煅烧炉,在所述高温煅烧炉中设置有磁场发生装置。

52.综上可以看出,本发明提供的一种环保碎瓷片铸造型砂中,采用碎瓷片作为原料之一,解决碎瓷片回收利用的问题。此外,由于采用碎瓷片会带来机械强度较低,极容易损坏,所以使用周期不长,寿命短的问题,因此在制备过程中,将碎瓷片碾磨程瓷粉,且在瓷粉中加入一半的粘结剂,使得瓷粉表面均匀覆盖上粘结剂,这样提升了环保碎瓷片铸造型砂的机械强度。并且采用了二氧化铬磁粉或氧化铁磁粉作为原材料之一,这样利用磁粉在磁场环境下的活跃吸附性,会增加铸造型砂的通透性及流动性,且磁粉提前用粘结剂混合处理,一方面可以保持磁粉的磁性,另一方面在磁场环境中搅拌时不会发生“喷砂”现象。

53.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

1.技术领域

2.本发明涉及铸造型砂技术领域,具体为一种环保碎瓷片铸造型砂、制备方法及生产系统。

背景技术:

3.铸造行业主要可分为砂型铸造、特种铸造等,其中砂型铸造在铸造行业中占比达到80%。砂型铸造的主要原料成本是铸造造型材料,占总生产成本的70%以上,生产效率、铸件的质量和成品率影响因素一半来自于造型材料。

4.然而,现有的铸造型砂在生产制备过程中,在制备过程中往往会出现密度不均匀、复使用率低、防粘砂效果不佳。

5.此外,在目前碎瓷片废料在工业上往往被废弃或者用于瓷砖坯料、仿古砖的制备,但是这种利用率并不高,原因在于碎瓷片中往往含有重金属元素、有毒、有害元素,且碎瓷片由于机械强度较低,极容易损坏,所以使用周期不长,寿命短,工业上往往不能有效利用。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种环保碎瓷片铸造型砂、制备方法及生产系统,已解决上述背景技术中所提及的问题。

8.为实现上述目的之一,本发明提供如下技术方案:一种环保碎瓷片铸造型砂,按重量份计由以下原料制备而成:原砂 60~70份,碎瓷片8~10份,粘结剂5~8份,磁粉4~8份,玻璃纤维4~6份,水2~4份,石墨烯1~2份。

9.优选地,所述粘结剂为聚丙烯酸钠树脂、呋喃树脂、酚醛树脂中的一种或多种。

10.优选地,所述磁粉为二氧化铬磁粉、氧化铁磁粉中的一种或多种,所述磁粉的粒径为1~2μm。

11.为实现上述目的之二,本发明提供如下技术方案:一种环保碎瓷片铸造型砂的制备方法,包括如下步骤:碎瓷片处理:将碎瓷片用球磨机在100~200kpa条件下磨碎得到瓷粉,将瓷粉与一半粘结剂在350~400℃温度下混合并搅拌1~2hr,得到混合瓷粉;磁粉处理:将磁粉与剩余一半粘结剂在350~400℃温度下混合并搅拌1~2hr,得到混合磁粉;原砂混合:将原砂、石墨烯、混合瓷粉、水混合,并在200~400r/min混合搅拌1~2hr,得到混合砂;原砂磁化:将混合砂与混合磁粉一并混合放入磁通量为60~100wb的磁搅拌设备中进行搅拌得到磁化型砂;

高温煅烧:将磁化型砂在1100~1300℃温度下煅烧2~3hr,冷却后即得到环保碎瓷片铸造型砂。

12.优选地,在所述碎瓷片处理步骤中:所述瓷粉球磨后粒径为50~100目,且所述混合瓷粉需在120~150℃温度下保温。

13.优选地,在所述磁粉处理步骤中:所述混合磁粉须在120~150℃温度下保温。

14.优选地,在所述原砂混合步骤中:所述原砂分二次加入,第一次加入为原砂、石墨烯、混合瓷粉、水刚混合时,第二次加入时间为搅拌至一半时。

15.优选地,在所述高温煅烧步骤中:所述磁搅拌设备搅拌过程中保持真空或充满惰性气体环境。

16.优选地,在所述原砂磁化步骤中:在冷却过程中,需要在磁通量为60~100wb的磁场环境中。

17.实现上述目的之三,本发明提供如下技术方案:一种环保碎瓷片铸造型砂生产系统,碎瓷片处理装置、磁粉处理装置、原砂混合装置、原砂磁化装置及高温煅烧装置,所述碎瓷片处理装置、所述磁粉处理装置、所述原砂混合装置、所述原砂磁化装置及所述高温煅烧装置通过物料传送装置依次连接;所述碎瓷片处理装置包括球磨机及混合搅拌机;所述磁粉处理装置包括混合搅拌机;所述原砂混合装置包括混合搅拌机;所述原砂磁化装置包括搅拌设备,所述搅拌设备中设置有磁场发生装置;所述高温煅烧装置包括高温煅烧炉,在所述高温煅烧炉中设置有磁场发生装置。

18.与现有技术相比,本发明提供的一种环保碎瓷片铸造型砂、制备方法及生产系统的有益效果是:1、本发明提供的一种环保碎瓷片铸造型砂中,采用碎瓷片作为原料之一,解决碎瓷片回收利用的问题。

19.2、本发明提供的一种环保碎瓷片铸造型砂的制备方法中,由于采用碎瓷片会带来机械强度较低,极容易损坏,所以使用周期不长,寿命短的问题,因此在制备过程中,将碎瓷片碾磨程瓷粉,且在瓷粉中加入一半的粘结剂,使得瓷粉表面均匀覆盖上粘结剂,这样提升了环保碎瓷片铸造型砂的机械强度。

20.3、本发明提供的一种环保碎瓷片铸造型砂及制备方法中,采用了二氧化铬磁粉或氧化铁磁粉作为原材料之一,这样利用磁粉在磁场环境下的活跃吸附性,会增加铸造型砂的通透性及流动性,且磁粉提前用粘结剂混合处理,一方面可以保持磁粉的磁性,另一方面在磁场环境中搅拌时不会发生“喷砂”现象(在搅拌时由于原砂流动性太强会出现喷出搅拌设备的情况)。

21.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,作详细说明如下。

22.具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。因此,以下在发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例一本实施例提供一种环保碎瓷片铸造型砂,按重量份计由以下原料制备而成:原砂 60份,碎瓷片8份,聚丙烯酸钠树脂5份,二氧化铬磁粉4份(粒径为1μm),玻璃纤维4份,水2份,石墨烯1份。

25.本实施例中按照依上述重量份计按下列步骤进行制备环保碎瓷片铸造型砂:碎瓷片处理:将碎瓷片用球磨机在100kpa条件下磨碎得到瓷粉,将瓷粉与一半粘结剂在350℃温度下混合并搅拌1hr,得到混合瓷粉;磁粉处理:将磁粉与剩余一半粘结剂在350~400℃温度下混合并搅拌1hr,得到混合磁粉;原砂混合:将原砂、石墨烯、混合瓷粉、水混合,并在200r/min混合搅拌1hr,得到混合砂;原砂磁化:将混合砂与混合磁粉一并混合放入磁通量为60wb的磁搅拌设备中进行搅拌得到磁化型砂;高温煅烧:将磁化型砂在1100℃温度下煅烧2hr,冷却后即得到环保碎瓷片铸造型砂。

26.实施例二本实施例提供一种环保碎瓷片铸造型砂,按重量份计由以下原料制备而成:原砂 70份,碎瓷片10份,呋喃树脂8份,氧化铁磁粉8份(粒径为2μm),玻璃纤维6份,水4份,石墨烯2份。

27.本实施例中按照依上述重量份计按下列步骤进行制备环保碎瓷片铸造型砂:碎瓷片处理:将碎瓷片用球磨机在200kpa条件下磨碎得到瓷粉,将瓷粉与一半粘结剂在400℃温度下混合并搅拌2hr,得到混合瓷粉;磁粉处理:将磁粉与剩余一半粘结剂在400℃温度下混合并搅拌2hr,得到混合磁粉;原砂混合:将原砂、石墨烯、混合瓷粉、水混合,并在400r/min混合搅拌2hr,得到混合砂;原砂磁化:将混合砂与混合磁粉一并混合放入磁通量为100wb的磁搅拌设备中进行搅拌得到磁化型砂;高温煅烧:将磁化型砂在1300℃温度下煅烧3hr,冷却后即得到环保碎瓷片铸造型砂。

28.实施例三

本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中:瓷粉球磨后粒径为50目,且混合瓷粉需在120℃温度下保温。

29.在磁粉处理步骤中:混合磁粉须在120℃温度下保温。

30.在原砂混合步骤中:原砂分二次加入,第一次加入为原砂、石墨烯、混合瓷粉、水刚混合时,第二次加入时间为搅拌至一半时。

31.在高温煅烧步骤中:所述磁搅拌设备搅拌过程中保持真空或充满惰性气体环境。

32.在原砂磁化步骤中:在冷却过程中,需要在磁通量为60wb的磁场环境中。

33.实施例四本实施例与实施例二的原料配比相同,但在实施例二的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中:瓷粉球磨后粒径为100目,且混合瓷粉需在150℃温度下保温。

34.在磁粉处理步骤中:混合磁粉须在150℃温度下保温。

35.在原砂混合步骤中:原砂分二次加入,第一次加入为原砂、石墨烯、混合瓷粉、水刚混合时,第二次加入时间为搅拌至一半时。

36.在高温煅烧步骤中:所述磁搅拌设备搅拌过程中保持真空或充满惰性气体环境。

37.在原砂磁化步骤中:在冷却过程中,需要在磁通量为100wb的磁场环境中。

38.对照例一本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中不包含碎瓷片处理步骤,直接将碎瓷片与一半的粘结剂在原砂混合步骤中混合并进行搅拌。

39.对照例二本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中,碎瓷片粉碎后直接进入原砂混合步骤中,不与一半的粘结剂混合搅拌。

40.对照例三本实施例与实施例一的原料配比相同,但在实施例一的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:

在磁粉处理步骤中:直接将直接将磁粉与一半的粘结剂在原砂混合步骤中混合并进行搅拌。

41.对照例四本实施例与实施例二的原料配比相同,但在实施例二的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在原砂磁化步骤中:将混合砂与混合磁粉一并混合放入磁通量为0的搅拌设备中进行搅拌得到磁化型砂。

42.对照例五本实施例与实施例三的原料配比相同,但在实施例三的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在碎瓷片处理步骤中:混合瓷粉不进行保温。

43.在磁粉处理步骤中:混合磁粉不进行保温。

44.对照例六本实施例与实施例四的原料配比相同,但在实施例四的基础上,本实施例中按照上述原材料制备环保碎瓷片铸造型砂步骤中:在原砂磁化步骤中:冷却过程中不在磁场环境中。

45.然后根据上述实施例及对照例制备而成的铸造型砂分别进行测试性能,具体见下表:

通过上表可以看出:1、对照例三中由于在搅拌过程中出现喷砂现象,导致制备型砂失败,而其他实施例即对照例均未出现喷砂现象,因此可以看出,磁粉提前用粘结剂混合处理,一方面可以保持磁粉的磁性,另一方面在磁场环境中搅拌时不会发生“喷砂”现象。

46.2、对照例一与实施例一相比较可以看出,无论是湿压强度、透气率、热压强度、脱模时间对照例一均远低于实施例一,可见单独加入碎瓷片在一定程度上并不能加强铸造型砂的性能,甚至由于碎瓷片自身机械强度较低,极容易损坏的特点造成铸造型砂性能下降。

47.3、对照例二与实施例一相比较可以看出,无论是湿压强度、透气率、热压强度、脱模时间对照例一均远低于实施例二,因此碎瓷片在经过粘结剂提前处理后,使得瓷粉表面均匀覆盖上粘结剂,这样提升了环保碎瓷片铸造型砂的机械强度。

48.4、对照例四与实施例二相比较,无论是湿压强度、透气率、热压强度、脱模时间对照例四均远低于实施例二,可以看出,在磁场环境中对加入磁粉的混合砂进行搅拌则,利用磁粉在磁场环境下的活跃吸附性,会增加铸造型砂的通透性及流动性,最终使得施例二的性能大大提升。

49.5、对照例五和实施例三相比较,无论是湿压强度、透气率、热压强度、脱模时间对照例五均远低于实施例三,可见对混合瓷粉及混合磁粉进行保温有利于提高铸造型砂的性能。

50.6、对照例六和实施例四相比较,无论是湿压强度、透气率、热压强度、脱模时间对

照例六均远低于实施例四,可见在冷却退火的过程中,铸造型砂内部依然温度较高,铸造型砂各分子之间的活跃性较强,通过磁场环境的降温有助于铸造型砂的成型,最终使得铸造型砂的性能大大提升。

51.此外,本发明实施例还提供一种环保碎瓷片铸造型砂生产系统,碎瓷片处理装置、磁粉处理装置、原砂混合装置、原砂磁化装置及高温煅烧装置,所述碎瓷片处理装置、所述磁粉处理装置、所述原砂混合装置、所述原砂磁化装置及所述高温煅烧装置通过物料传送装置依次连接;所述碎瓷片处理装置包括球磨机及混合搅拌机;所述磁粉处理装置包括混合搅拌机;所述原砂混合装置包括混合搅拌机;所述原砂磁化装置包括搅拌设备,所述搅拌设备中设置有磁场发生装置;所述高温煅烧装置包括高温煅烧炉,在所述高温煅烧炉中设置有磁场发生装置。

52.综上可以看出,本发明提供的一种环保碎瓷片铸造型砂中,采用碎瓷片作为原料之一,解决碎瓷片回收利用的问题。此外,由于采用碎瓷片会带来机械强度较低,极容易损坏,所以使用周期不长,寿命短的问题,因此在制备过程中,将碎瓷片碾磨程瓷粉,且在瓷粉中加入一半的粘结剂,使得瓷粉表面均匀覆盖上粘结剂,这样提升了环保碎瓷片铸造型砂的机械强度。并且采用了二氧化铬磁粉或氧化铁磁粉作为原材料之一,这样利用磁粉在磁场环境下的活跃吸附性,会增加铸造型砂的通透性及流动性,且磁粉提前用粘结剂混合处理,一方面可以保持磁粉的磁性,另一方面在磁场环境中搅拌时不会发生“喷砂”现象。

53.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。