1.本发明属于炼钢领域,涉及一种转炉喷溅物再利用方法。

背景技术:

2.在工业大生产过程中,转炉炼钢法由于受到铁水成分、加料、操枪、炉容比等因素影响,或多或少存在喷溅现象。据不完全统计,转炉喷溅的比例达到5~20%,受制于转炉吹炼特点,虽然通过各种管控手段可降低喷溅比例,但仍无法完全避免转炉喷溅的发生。转炉炼钢每日产量一万吨时,平均喷溅物达到200吨左右,而喷溅物中富含大量的fe元素,根据取样化验其中tfe含量高达20%以上。常规的处理方法是将喷溅物落入炉坑,运输至钢渣车间处理,通过磁选、破碎等手段回收其中的fe元素,然后再将富集含fe回收物进行二次使用,处理工序复杂、成本高,且在磁选、破碎等处理过程不可避免产生含fe物质的流失。

技术实现要素:

3.本发明的目的是要提供一种转炉喷溅物再利用方法,解决了如何更有效利用转炉喷溅物的问题。

4.为达到上述目的,本发明采用的技术方案是:本发明提供了一种转炉喷溅物再利用方法,将喷溅物替换至少部分的废钢加入转炉内,并与铁水混合进行新的吹炼。

5.优选地,铁水选用低硅低温的铁水,其中,铁水中si≤0.50%,铁水温度≤1380℃。

6.优选地,吹炼前期提高枪位以调节升温速度。

7.优选地,喷溅物替代废钢的比例为1:1~1:2。

8.优选地,吹炼过程中降低造渣料的使用。

9.进一步地,降低造渣料的使用量约300-500kg/炉。

10.优选地,吹炼过程根据热量平衡冶金模型,选择加入烧结矿、生白云石 、石灰石、污泥球等物料平衡热量,吹炼至钢水满足温度、碳、磷成分要求后提枪。

11.优选地,还包括喷溅物收集程序,喷溅物收集程序包括:(1)准备堆积存放场地;(2)利用生产间隙将炉坑的喷溅物收集堆放在上述场地,收集的喷溅物为干燥的喷溅物,排除潮湿的喷溅物;(3)将喷溅物装入废钢料斗。

12.更进一步地,装入废钢料斗时,存放场地四周通过雾帘或雾炮抑尘装置减少粉尘污染。

13.优选地,每炉加入的喷溅物3-10吨,喷溅物与废钢总量为10-25吨,混合的铁水量为95-105吨。

14.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明的转炉喷溅物再利用方法,将喷溅物替代部分废钢直接入炉,回收其中的

含fe物质,并利用喷溅物中含有的cao等造渣组分减少转炉冶炼造渣消耗。具有操作简便、适用性强、降低传统喷溅物处理工序费用以及提高fe的循环回收量等优点。

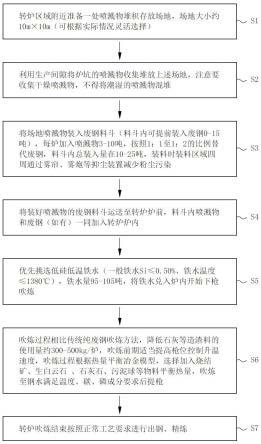

附图说明

15.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中:图1是本发明转炉喷溅物再利用方法优选实施例的步骤图。

具体实施方式

16.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.一种转炉喷溅物循环利用方法,包含以下步骤:s1、转炉区域附近准备一处喷溅物堆积存放场地,场地大小约10m

×

10m(可根据实际情况灵活选择);s2、利用生产间隙将炉坑的喷溅物收集堆放上述场地,注意要收集干燥喷溅物,不得将潮湿的喷溅物混堆;s3、将场地喷溅物装入废钢料斗(料斗内可提前装入废钢0-15吨),每炉加入喷溅物3-10吨,按照1:1至1:2的比例替代废钢,料斗内总装入量在10-25吨,装料时装料区域四周通过雾帘、雾炮等抑尘装置减少粉尘污染;(s1至s3可称为喷溅物收集程序)s4、将装好喷溅物的废钢料斗运送至转炉炉前,料斗内喷溅物和废钢(如有)一同加入转炉炉内;s5、优先挑选低硅低温铁水(一般铁水si≤0.50%、铁水温度≤1380℃),铁水量95-105吨,将铁水兑入炉内开始下枪吹炼;s6、吹炼过程相比传统纯废钢吹炼方法,降低石灰等造渣料的使用量约300-500kg/炉,吹炼前期适当提高枪位控制升温速度,吹炼过程根据热量平衡冶金模型,选择加入烧结矿、生白云石 、石灰石、污泥球等物料平衡热量,吹炼至钢水满足温度、碳、磷成分要求后提枪;s7、转炉吹炼结束按照正常工艺要求进行出钢、精炼。

18.在转炉喷溅物的使用上,本发明创新地采用了将喷溅物入炉冶炼的方式,免去了传统喷溅物的处理环节及工序,降低了处理成本。通过直接入炉替代废钢使用,回收其中的含fe物质,并利用喷溅物中含有的cao等造渣组分减少转炉冶炼造渣消耗。同时可将出钢孔须、钢包口冷钢条等一同伴随喷溅物回炉使用减少二次处理费用,提高含铁料的回收利用。本发明具有操作简便、适用性强、降低传统喷溅物处理工序费用以及提高fe的循环回收量等优点。

19.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种转炉喷溅物再利用方法,其特征在于,将喷溅物替换至少部分的废钢加入转炉内,并与铁水混合进行新的吹炼。2.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:铁水选用低硅低温的铁水,其中,铁水中si≤0.50%,铁水温度≤1380℃。3.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:吹炼前期提高枪位以调节升温速度。4.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:喷溅物替代废钢的比例为1:1~1:2。5.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:吹炼过程中降低造渣料的使用。6.根据权利要求5所述的转炉喷溅物再利用方法,其特征在于:降低造渣料的使用量约300-500kg/炉。7.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:吹炼过程根据热量平衡冶金模型,选择加入烧结矿、生白云石 、石灰石、污泥球等物料平衡热量,吹炼至钢水满足温度、碳、磷成分要求后提枪。8.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:还包括喷溅物收集程序,喷溅物收集程序包括:(1)准备堆积存放场地;(2)利用生产间隙将炉坑的喷溅物收集堆放在上述场地,收集的喷溅物为干燥的喷溅物,排除潮湿的喷溅物;(3)将喷溅物装入废钢料斗。9.根据权利要求8所述的转炉喷溅物再利用方法,其特征在于:装入废钢料斗时,存放场地四周通过雾帘或雾炮抑尘装置减少粉尘污染。10.根据权利要求1所述的转炉喷溅物再利用方法,其特征在于:每炉加入的喷溅物3-10吨,喷溅物与废钢总量为10-25吨,混合的铁水量为95-105吨。

技术总结

本发明涉及一种转炉喷溅物再利用方法,将喷溅物替换至少部分的废钢加入转炉内,并与铁水混合进行新的吹炼。通过替代部分废钢直接入炉,回收其中的含Fe物质,并利用喷溅物中含有的CaO等造渣组分减少转炉冶炼造渣消耗。具有操作简便、适用性强、降低传统喷溅物处理工序费用以及提高Fe的循环回收量等优点。费用以及提高Fe的循环回收量等优点。费用以及提高Fe的循环回收量等优点。

技术研发人员:丁振涛 杨小成 刘荣泉 曹健 张宇 黄海军 程天乐

受保护的技术使用者:常熟市龙腾特种钢有限公司

技术研发日:2022.09.30

技术公布日:2022/12/16

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。