1.本实用新型属于燃气表领域,具体涉及一种膜式燃气表防逆转结构。

背景技术:

2.膜式燃气表是一种机械结构式的自动化仪表,它的原动力是由高于大气常压的气体进入皮膜的一侧时,所产生的压强推动皮膜向另一侧移动而产生的推力。精细的摇臂连杆机构将膜片的往复运动转换成指针盘的单向旋转运动,从而进行单向的转动产生计量记录。

3.但是当燃气表逆向安装时(即燃气进气管道连接燃气表出口,通常发生于燃气表误装或用户私自反装偷气),皮膜两侧的压力大小关系反转,带动指针盘反向转动,使得计数器反向计数,数值由大变小。不仅对燃气公司造成经济损失,也对用气安全造成不良影响,甚者会产生安全事故。

4.基于上述问题,市面上出现了一些针对性的解决方案,最为传统的是直接在指针盘的外缘设置具有爬坡角的凸起,以其高点阻挡连杆,但是一旦气压较大时,指针盘的旋转力较大,连杆很容易冲出指针盘的限制,另一方面如爬坡凸起端面存在加工误差,如图12所示,其端面远离连杆的方向倾斜时,当二者接触时,爬坡凸起对连杆施加作用力f,力f分解成水平的冲击力f1和朝上的抬升力f2,此时,连杆很容易在抬升力f2作用下被撬起而高于爬坡凸起的限制,同时这种结构对连杆的反冲击力也较大,而如将高点设置过高,又会增加正转时的摩擦力,既增加磨损,缩短使用寿命,同时还会增加动量损失,影响计量准确性。

5.文献号为“cn208091515u”专利名称为:“膜式燃气表防逆转机构”的专利,该专利在传统技术基础之上,还在阀盖上设置突角,同时在支架上设置相互配合的止动件和防逆挡板,以此达到进一步防逆功能,申请人后续研发过程中发现,该类结构增加了燃气表的零部件数量,同时因为部件尺寸较小,所需配合需要比较精准,也随之增加了生产和装配难度,引入因素较多之后可靠性相对较弱,另一方面该结构位于指示盘下方,也不便于后期部件的更换,故该类结构不利于推广。

技术实现要素:

6.有鉴于此,本实用新型提供了一种膜式燃气表防逆转结构,以解决现有技术中,防逆结构可靠性较差、生产装配要求高,市场实用性欠缺的问题。

7.其技术方案如下:

8.一种膜式燃气表防逆转结构,包括指针盘,以及用于驱动所述指针盘转动的两组摇臂连杆机构,每组所述摇臂连杆机构均包括连杆和摇臂,其中连杆的两端分别与指针盘和摇臂铰接,摇臂远离指针盘的一端具有立轴套,其关键在于:所述指针盘上具有与其同心设置的弧形凸起结构,该弧形凸起结构在指针盘计量转动方向的反方向上具有爬坡角,且该弧形凸起结构的高端上沿具有突角,两个连杆中较低一个连杆靠近突角的一侧设有止挡部,该止挡部呈楔形,所述止挡部位于突角的逆向转动行程上。

9.采用以上方案,当燃气表机芯逆转时,连杆上的楔形止挡部与突角互卡,即使得连杆与指针盘之间实现互锁,不会发生持续性逆向转动,而将突角设置于弧形凸起结构的高端,可确保不会影响指针盘正常计量正向转动,该结构中仅对连杆和指针盘的既有结构做调整,未引入新的复杂零部件,其加工难度和装配难度均较低,同时能够对指针盘完全卡死,防逆效果极好,具有良好的可靠性,也有利于该结构的推广应用。

10.作为优选:所述突角呈楔形,且其倾斜角大于止挡部上侧的倾斜角。采用以上方案,有利于保证突角与止挡部的互卡锁定可靠性,降低接触瞬间的互抵的冲击力等。

11.作为优选:所述弧形凸起结构呈弧形板状,并一体成型于指针盘的周向外缘。采用以上方案,具有较强的抗冲击强度,同时便于注塑一体成型。

12.作为优选:所述弧形凸起结构呈弧形条状结构,并位于指针盘的周向外侧,两者之间留有间隙,弧形凸起结构的两端与指针盘固定连接,其包括具有爬坡角的倾斜部和与指针盘平行设置的缓冲部,所述倾斜部和缓冲部通过竖向设置的连接部相连,所述突角位于连接部顶部,倾斜部和缓冲部在长度方向上均呈弧状。采用以上方案,当机芯正转正常计量时,弧形凸起结构受压更容易下沉,可降低计量过程与连杆之间的磨损,减少动量损耗等,当机芯发生逆转时,分段式结构可通过局部变形缓冲连杆冲击,乃至于降低对指针盘主体的切向力冲击,有利于延长其使用寿命。

13.作为优选:所述弧形凸起结构对应的圆心角小于180

°

。采用以上方案,确保逆转发生行程不会超过指针盘的弧长一半,保证计量准确性,同时也能够尽量降低与连杆的磨损。

14.作为优选:所述止挡部与连杆一体注塑成型。采用以上方案,可提高止挡部的使用寿命,同时降低该结构的加工成本等。

15.作为优选:所述立轴套与摇臂一体注塑成型,且摇臂端部下侧具有对应立轴套开设的减重槽;

16.所述立轴套与减重槽之间设有支撑筋,所述支撑筋沿立轴套的径向设置,且位于相对远离连杆一侧。

17.采用单侧支撑筋结构,可充分缓解使用过程中摇臂与连杆连接端上翘情况,因为采用注塑成型,在后期收缩应力作用下,摇臂与连杆连接端更容易下垂变形,从而带动连杆整体下沉,有利于进一步提高连杆与指针盘的自锁效果,即提高整体防逆可靠性。

18.作为优选:所述支撑筋的长度为2mm~4mm。采用以上方案,在通用规格的燃气表结构中,支撑筋在该范围内具有更好的支撑和反向应力效果,既可以保证立柱与摇臂之间的稳定性,又确保摇臂与连杆连接端具有适宜的反向作用力。

19.作为优选:所述支撑筋的厚度与减重槽厚度一致。采用以上方案,有利于降低加工难度,同时保证立轴套的稳定性。

20.作为优选:所述摇臂上表面与立轴套下端面之间的垂距公差为负。因为安装时连杆的下表面是支撑于摇臂的上表面的,而加工生产过程中按照该公差理念进行设计时,有利于保证连杆始终处于较设计还低的位置,即人为的降低了设计位置,进一步提高连杆与指针盘的自锁可靠性。

21.与现有技术相比,本实用新型的有益效果是:

22.采用本实用新型提供的一种膜式燃气表防逆转结构,本技术主要通过对机芯中现有零部件,指针盘、连杆和摇臂的结构进行优化设计,实现逆转时指针盘和连杆的自锁,并

有效提高自锁可靠性,即提高防逆结构的可靠性,保证产品的良品率,且未引入新的零部件,有利于降低整体加工成本,加工难度和装配难度,便于实施,便于推广等。

附图说明

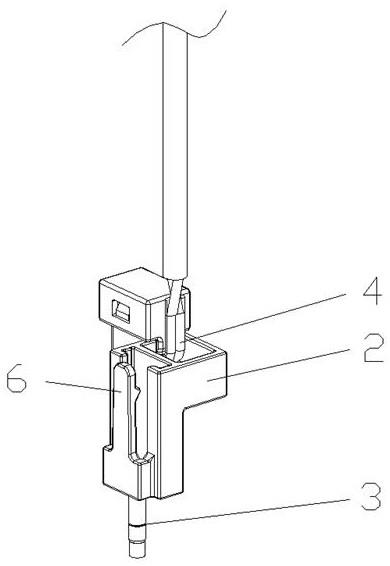

23.图1为本实用新型的立体图;

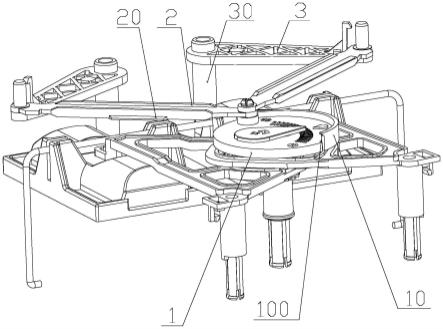

24.图2为图1的俯视图;

25.图3为指针盘一种实施例立体图;

26.图4为图3的侧视图;

27.图5为指针盘的另一种实施例立体图;

28.图6为图5俯视图;

29.图7为连杆结构示意图;

30.图8为摇臂立体图;

31.图9为摇臂仰视图;

32.图10为摇臂剖视图;

33.图11为本技术中突角与止挡部接触时的受力分析图;

34.图12为现有技术中,当爬坡凸起存在反向加工误差时的受力分析图。

具体实施方式

35.下面结合附图对本实用新型作进一步的详细说明。

36.参考图1至图11所示的一种膜式燃气表防逆转结构,主要包括指针盘1,以及用于驱动指针盘1转动的两组摇臂连杆机构,每组摇臂连杆机构均包括连杆2和摇臂3,其中连杆2的两端分别与指针盘1和摇臂3铰接,摇臂3远离指针盘1的一端具有立轴套30,安装时立轴套30内固装金属轴杆并伸入燃气表计量室内通过折板受膜片作用,当有气体进入时,膜片波动带动立轴套转动,从而通过摇臂3联动连杆2和指针盘1,实现燃气计量。

37.本技术为解决防止指针盘1逆转可靠性较差或结构复杂等问题,故在指针盘1上设置弧形凸起结构10,且弧形凸起结构10与指针盘1同心设置,该弧形凸起结构10在指针盘1计量转动方向(以图2为例,指针盘1相对逆时针转动为计量正转方向,反之则为逆转方向)的反方向上具有爬坡角α,且该弧形凸起结构10的高端上沿具有突角100,突角100沿弧形凸起结构10的爬坡方向延伸,两个连杆2中较低一个连杆2靠近突角100的一侧设有止挡部20,该止挡部20呈楔形,止挡部20位于突角100的逆向转动行程上,这样使得一旦指针盘1发生逆转,当止挡部20与突角100接触时,二者必然形成相互卡锁姿态,从而阻止其继续逆转,具有极好的防逆转可靠性。

38.本实施例中突角100呈楔形,如图所示,突角100的上侧弧形凸起结构10压板上表面继续爬坡,下侧为倾斜面,止挡部20的下表面与连杆2的下表面基本齐平,上表面为倾斜面,突角100下侧的倾斜角大于止挡部20上侧的倾斜角,突角100和止挡部20的竖截面均大体呈直角梯形状,具有较大的支撑强度。

39.如图3或图4所示的指针盘1的实施例一,弧形凸起结构10呈弧形板状,并一体成型于指针盘1的周向外缘,相对而言,这样在指针盘1正转时产生的冲击较小,具有较大的力半径,连杆2和弧形凸起结构10接触时,指针盘1整体更容易依靠公差偏斜,从而缓解连杆2和

弧形凸起结构10之间的相互磨损。

40.参考图5和图6所示的指针盘1的实施例二,该实施例中弧形凸起结构10呈弧形条状结构,并位于指针盘1的周向外侧,两者之间留有间隙,弧形凸起结构10的两端与指针盘1固定连接,其包括具有爬坡角α的倾斜部101和与指针盘1平行设置的缓冲部102,即缓冲部102与指针盘1齐平,倾斜部101和缓冲部102通过竖向设置的连接部103相连,突角100位于连接部103顶部,倾斜部101和缓冲部102在长度方向上均呈弧状,且二者在水平投影上均与指针盘1同心设置。

41.这样使得弧形凸起结构10在高度方向上具有一定自由度,当指针盘1正转计量时,连杆2与弧形凸起结构10接触时,弧形凸起结构10更容易下沉以降低二者之间的磨损,另一方面,当指针盘1逆转,突角100与止挡部20接触瞬间,可通过弧形凸起结构10自身形变以缓冲对指针盘1的冲击,延长整体使用寿命。

42.本技术中弧形凸起结构10所对应的圆心角小于180

°

,即对应的指针盘1的周长小于一半,通常介于周长的1/4~1/2之间。

43.本技术中为节省加工成本,提高装配效率,保证结构可靠性,故止挡部20与连杆2一体注塑成型,当然除此之外,止挡部20也可采用单独加工方式,最后以热熔或粘接的方式固定到连杆2上。

44.除了对连杆2和指针盘1的的结构进行优化,本技术中还对摇臂2的结构进行改进,如图8至图10所示,立轴套30与摇臂3一体注塑成型,且摇臂3端部下侧具有对应立轴套30开设的减重槽31,立轴套30与减重槽31之间设有支撑筋32,支撑筋32沿立轴套30的径向设置,且位于相对远离连杆2一侧。

45.实施时优选支撑筋32的长度l为2mm~4mm,且其厚度与减重槽31厚度一致。另一方面,摇臂3上表面与立轴套30下端面之间的垂距h公差为负,以g16普表为例,支撑筋32的长度l在3mm,摇臂3上表面与立轴套30下端面之间的垂距h为这样可以很好的达到防止摇臂3上翘目的,并且利于在合理范围内设置突角100的高度,即可满足连杆2与指针盘1的自锁可靠性,避免突角100的位置过高增加正转计量过程中与连杆2的磨损。

46.参考图1至图11采用本技术的一种膜式燃气表防逆转结构,两种实施方式的指针盘1均可通过注塑成型,然后再切削形成突角100或弧形凸起结构10,止挡部20与连杆2一体注塑成型,相对而言加工成本和加工难度都不会额外增加太多,同时在装配上也不会额外增加工序,便于操作。

47.使用过程中,主要通过突角100与止挡部20接触形成自锁结构,实现防逆,其工作受力分析如图11所示,当突角100与止挡部20接触时对连杆施加力f4,该力f4分作水平冲击力f5和下压力f6,有图对比可知,水平冲击力f5相对传统而言明显减小,主要转化为下压力f6,而下压力f6可将连杆2整体下压,以此防止其越过突角100,具有良好的可靠性。

48.与此同时,利用摇臂3的结构优化,可提高突角100与止挡部20接触形成自锁的可靠性,防止摇臂3上翘导致突角100与止挡部20错位的情况发生,并且因为机芯内所有旋转零部件中指针盘的体积最大,当燃气表逆转时被止住时,相同的缓冲行程下指针盘1的缓冲角度最小,各运动部件停止运动时更平稳。

49.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出

多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。