1.本发明涉及物料检测包装技术领域,特别涉及一种物料贴标装置及生产线。

背景技术:

2.在产品生产过程中,通常需要使用到大批量、不同种类的生产物料。现有的生产物料贴标和录入数据等工作均由现场人员进行,这可能会导致生产物料标签的误贴、漏贴和错贴等,同时还极易出现标签破损或脏污的情况,难以满足现代工业生产线中对大批量物料实现高速贴标的需求。

技术实现要素:

3.本发明要解决的技术问题是为了克服现有技术中物料贴标时容易发生错贴、误贴、漏贴以及标签污损的缺陷,提供一种物料贴标装置及生产线。

4.本发明是通过下述技术方案来解决上述技术问题:

5.本发明提供一种物料贴标装置,所述物料贴标装置包括:

6.扫码机构,用于扫描物料条码以获取物料信息,并基于所述物料信息生成物料标签模板,所述物料信息包括物料标签模板信息以及物料的贴标面信息;

7.翻转机构,用于将物料翻转至未贴标的贴标面;

8.贴标机构,用于根据所述物料标签模板生成物料标签并将物料标签贴附于物料的贴标面;

9.检测机构,用于检测物料是否具有未贴标的贴标面,若是,则调用翻转机构。

10.较佳地,所述物料的贴标面信息包括物料贴标面的数量;

11.当物料仅包括一个贴标面时,所述物料直接通过所述翻转机构,并在贴标完成后从所述检测机构进入外部的下料机构;

12.当物料包括至少两个贴标面且所述检测机构检测到物料具有未贴标的贴标面时,将当前贴标面贴标完成的所述物料从所述检测机构运输至所述翻转机构以进行翻转,并在所有贴标面贴标完成后从所述检测机构进入外部的下料机构。

13.较佳地,所述物料的贴标面信息包括物料贴标面的位置;

14.所述检测机构还用于检测贴好的物料标签是否对应于物料贴标面的位置或是否有污损;当所述贴好的物料标签与所述物料贴标面的位置不对应或有污损时,将所述物料从所述检测机构运输至所述贴标机构以进行重新贴标。

15.较佳地,所述检测机构包括视觉检测机构。

16.本发明还提供一种物料贴标生产线,所述物料贴标生产线包括:

17.预扫码机,用于扫描物料条码以对物料种类进行预分类;

18.如上任一项所述的物料贴标装置,用于对物料进行贴标;

19.仓库分拣系统,用于分拣贴标完成的物料;

20.空中轨道小车系统,用于在所述预扫码机、所述物料贴标装置和所述仓库分拣系

统之间运输物料。

21.较佳地,所述物料贴标生产线还包括上料机构,所述上料机构包括:

22.上料收发料台,用于接收并放置来自空中轨道小车系统的待贴标物料;

23.上料吸盘搬运模组,用于从所述上料收发料台处吸取待贴标物料并放置于上料皮带;

24.上料皮带,所述上料皮带用于连接所述上料机构和所述扫码机构以运输所述待贴标物料至所述扫码机构。

25.较佳地,所述物料贴标生产线还包括下料机构,所述下料机构包括:

26.来料皮带,所述来料皮带用于连接所述物料贴标装置的检测机构和所述下料机构以运输贴标完成的物料;

27.下料吸盘搬运模组,所述下料吸盘搬运模组用于从所述来料皮带处吸取贴标完成的物料并放置于料箱中。

28.较佳地,所述下料机构还包括料箱回收机构,所述料箱回收机构包括:

29.升降机构,用于升降空料箱;

30.空箱缓冲位,用于放置空料箱,以对贴标完成的物料进行装箱;

31.下料收发料台,用于放置放满物料的料箱,以使空中轨道小车系统收取物料。

32.较佳地,所述预扫码机、所述物料贴标装置和所述仓库分拣系统均包括一个或多个收发料台,所述收发料台用于放置待运载小车进行运输的物料。

33.较佳地,所述空中轨道小车系统包括中央控制系统、运载小车、运输轨道和小车升降机构;所述中央控制系统用于控制所述运载小车出发与收发物料的时间和位置;所述小车升降机构用于升降运载小车,以配合从所述收发料台上收发物料。

34.本发明的积极进步效果在于:本发明的物料贴标装置包括对同一物料的一个或多个表面进行贴标,同时该装置能够检测物料的待贴标面是否已经贴有对应的完整标签,并将标签误贴、漏贴、错帖或污损的物料返回至贴标机构进行重新贴标,提升了物料贴标的效率和准确性。

附图说明

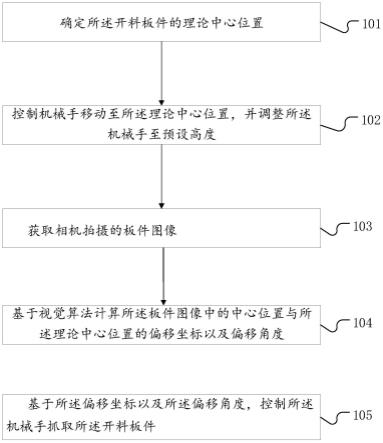

35.图1为本发明实施例1的物料贴标装置的结构示意图。

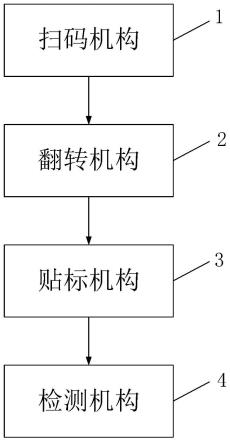

36.图2为本发明实施例1的物料贴标装置的一种具体实施方式的结构示意图。

37.图3为本发明实施例2的物料贴标生产线的示意图。

38.图4为本发明实施例2的物料贴标生产线的预扫码机的结构示意图。

39.图5为本发明实施例2的物料贴标生产线的空中轨道小车系统的示意图。

40.图6为本发明实施例2的物料贴标生产线的上料机构的结构示意图。

41.图7为本发明实施例2的物料贴标生产线的下料机构的结构示意图。

具体实施方式

42.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

43.实施例1

44.本实施例提供一种物料贴标装置,如图1所示,该物料贴标装置包括:

45.扫码机构1,用于扫描物料条码以获取物料信息,并基于物料信息生成物料标签模板,物料信息包括物料标签模板信息以及物料的贴标面信息;

46.翻转机构2,用于将物料翻转至未贴标的贴标面;

47.贴标机构3,用于根据物料标签模板生成物料标签并将物料标签贴附于物料的贴标面;

48.检测机构4,用于检测物料是否具有未贴标的贴标面,若是,则调用翻转机构。

49.在本实施例中,待贴标物料通过传送带依次通过扫码机构1、翻转机构2、贴标机构3以及检测机构4。在物料经过贴标机构3完成贴标操作后,检测机构4将对该物料的贴标情况进行检测,以识别出贴标不符合要求的物料,并重新进行贴标操作,直至贴标完成,以有效避免贴标过程中出现的错帖、误贴、漏贴和标签污损情况。

50.作为一较佳实施方式,如图2所示,本实施例提供的物料贴标装置主要包括扫码机构1、翻转机构2、贴标机构3和检测机构4。

51.扫码机构1,用于扫描物料条码以获取物料信息,并基于物料信息生成物料标签模板,物料信息包括物料标签模板信息以及物料的贴标面信息。

52.具体地,待贴标物料上具有条码,扫描该条码后,扫码机构1调取物料的标签模板并将其发送至贴标机构3,以进行打印贴标。若扫码后事后别到该物料暂无对应的标签模板,则扫码机构1调取物料的包括但不限于名称、种类、用途等与标签模板相关联的信息并生成标签模板,然后发送至贴标机构3以进行贴标。

53.通过扫描物料条码,扫码机构1还可以获取物料的贴标面信息,上述物料的贴标面信息优选包括物料贴标面的数量。在本实施例中,物料贴标面的数量被发送至贴标机构3和检测机构4,以便贴标机构3具体进行贴标以及检测机构4判断贴标是否完成。

54.具体地,若扫码机构1识别到物料仅包括一个贴标面,则该物料直接通过翻转机构2,并在贴标完成后从检测机构4进入外部的下料机构;若扫码机构1识别到物料包括至少两个贴标面且检测机构4检测到物料具有未贴标的贴标面时,则将当前贴标面贴标完成的物料从检测机构4运输至翻转机构2进行翻转,然后继续进行贴标,直至检测到该物料的所有贴标面均贴标完成后,再将其从检测机构4运输至外部的下料机构。

55.翻转机构2,用于将物料翻转至未贴标的贴标面。

56.在具体实施过程中,翻转机构2接收来自扫码机构1的物料贴标面的数量信息以及来自检测机构4的贴标完成贴标面的数量信息,当物料贴标完成的贴标面的数量小于物料总贴标面的数量时,翻转机构2将物料翻转至未贴标的贴标面。

57.贴标机构3,用于根据物料标签模板生成物料标签并将物料标签贴附于物料的贴标面;在具体实施过程中,贴标机构3接收来自扫码机构1的标签模板信息并生成对应的物料标签,然后进行贴标。

58.检测机构4,用于检测物料是否具有未贴标的贴标面,若是,则调用翻转机构。

59.具体地,检测机构4首先接收来自扫码机构1的物料贴标面信息,物料的贴标面信息包括如上的物料贴标面的数量,还优选包括物料贴标面的位置;检测机构4还用于检测贴好的物料标签是否对应于物料贴标面的位置或是否有污损;当贴好的物料标签与物料贴标面的位置不对应或有污损时,将物料从检测机构4运输至贴标机构3以进行重新贴标。

60.较佳地,检测机构4包括视觉检测机构。

61.其中,扫码机构1、翻转机构2、贴标机构3和检测机构4之间通过传送带进行连接,以实现物料在上述各个机构之间的往返运输。

62.实施例2

63.本实施例提供一种物料贴标生产线,包括:

64.预扫码机,用于扫描物料条码以对物料种类进行预分类;

65.根据本发明实施例1的物料贴标装置,用于对物料进行贴标;

66.仓库分拣系统,用于分拣贴标完成的物料;

67.空中轨道小车系统,用于在预扫码机、物料贴标装置和仓库分拣系统之间运输物料。

68.作为一较佳实施方式,如图3所示,本实施例提供的物料贴标装置主要包括预扫码机5、根据本发明实施例1的物料贴标装置6、仓库分拣系统7和空中轨道小车系统8。

69.如图4所示,预扫码机5由扫码总成系统51、机架52和防护罩53组成,用于扫描物料条码以对物料种类进行预分类。

70.根据本发明实施例1的物料贴标装置6,用于对物料进行贴标。

71.物料贴标装置6主要包括扫码机构1、翻转机构2、贴标机构3和检测机构4。

72.扫码机构1,用于扫描物料条码以获取物料信息,并基于物料信息生成物料标签模板,物料信息包括物料标签模板信息以及物料的贴标面信息。

73.具体地,待贴标物料上具有条码,扫描该条码后,扫码机构1调取物料的标签模板并将其发送至贴标机构3,以进行打印贴标。若扫码后事后别到该物料暂无对应的标签模板,则扫码机构1调取物料的包括但不限于名称、种类、用途等与标签模板相关联的信息并生成标签模板,然后发送至贴标机构3以进行贴标。

74.通过扫描物料条码,扫码机构1还可以获取物料的贴标面信息,上述物料的贴标面信息优选包括物料贴标面的数量。在本实施例中,物料贴标面的数量被发送至贴标机构3和检测机构4,以便贴标机构3具体进行贴标以及检测机构4判断贴标是否完成。

75.具体地,若扫码机构1识别到物料仅包括一个贴标面,则该物料直接通过翻转机构2,并在贴标完成后从检测机构4进入外部的下料机构;若扫码机构1识别到物料包括至少两个贴标面且检测机构4检测到物料具有未贴标的贴标面时,则将当前贴标面贴标完成的物料从检测机构4运输至翻转机构2进行翻转,然后继续进行贴标,直至检测到该物料的所有贴标面均贴标完成后,再将其从检测机构4运输至外部的下料机构。

76.翻转机构2,用于将物料翻转至未贴标的贴标面。

77.在具体实施过程中,翻转机构2接收来自扫码机构1的物料贴标面的数量信息以及来自检测机构4的贴标完成贴标面的数量信息,当物料贴标完成的贴标面的数量小于物料总贴标面的数量时,翻转机构2将物料翻转至未贴标的贴标面。

78.贴标机构3,用于根据物料标签模板生成物料标签并将物料标签贴附于物料的贴标面;在具体实施过程中,贴标机构3接收来自扫码机构1的标签模板信息并生成对应的物料标签,然后进行贴标。

79.检测机构4,用于检测物料是否具有未贴标的贴标面,若是,则调用翻转机构。

80.具体地,检测机构4首先接收来自扫码机构1的物料贴标面信息,物料的贴标面信

息包括如上的物料贴标面的数量,还优选包括物料贴标面的位置;检测机构4还用于检测贴好的物料标签是否对应于物料贴标面的位置或是否有污损;当贴好的物料标签与物料贴标面的位置不对应或有污损时,将物料从检测机构4运输至贴标机构3以进行重新贴标。

81.较佳地,检测机构4包括视觉检测机构。

82.其中,扫码机构1、翻转机构2、贴标机构3和检测机构4之间通过传送带进行连接,以实现物料在上述各个机构之间的往返运输。

83.仓库分拣系统7,用于分拣贴标完成的物料。

84.具体实施时,该仓库分拣系统7包括仓库取料机、分拣小车、rgv(有轨制导车辆)、升降机构、护罩、空箱缓存机构和满箱下料位。由仓库取料机对满料料箱进行抓取,通过rgv和升降机构对物料进行抓取并将其放置在分拣小车上,空料箱则通过空中轨道小车的运载小车移动至下一工位。

85.空中轨道小车系统8,用于在预扫码机5、物料贴标装置6和仓库分拣系统7之间运输物料。

86.较佳地,上述预扫码机5、物料贴标装置6和仓库分拣系统7均包括一个或多个收发料台,用于放置待运载小车进行运输的物料。

87.较佳地,空中轨道小车系统8优选包括中央控制系统、运载小车、运输轨道和小车升降机构;中央控制系统用于控制运载小车出发与收发物料的时间和位置;小车升降机构用于升降运载小车,以配合从收发料台上收发物料。

88.本实施例的空中轨道小车系统8的作业流程如图5所示。站点81、82和83为收货工作站,来料经上述三个站点的工作分拣后,根据产品要求,运输至不同的工位中。其中,物料通过料箱进行转运,站点81和站点82的输出节拍为10分钟一次。

89.具体地,在站点81、82和83备好料,或者站点84有物料需要运至站点85,或者站点85有空料箱需要运回时,通过中央控制系统呼叫空的运载小车进行发料;当空的运载小车到达呼叫站点的收发料台位置,小车料框下降,料箱自动传入运载小车的料框。当料箱进入料框时,系统通知运载小车装料完毕,同时告知运载小车卸料目的地,此时运载小车的料框上升,并沿着空中轨道运行至目的卸料点。到达目的卸料点后,运载小车的料框下降至收发料台,料箱自动传出,完成卸料。最终,运载小车的料框再次上升,开始执行下一条运输任务或运行至待命区待命。

90.作为一种优选实施方式,本实施例的物料贴标生产线还包括上料机构,如图6所示,上料机构包括:

91.上料收发料台11,用于接收并放置来自空车轨道小车的待贴标物料;

92.上料吸盘搬运模组12,用于从上料收发料台11处吸取待贴标物料并放置于上料皮带13;

93.上料皮带13,用于连接上料机构和扫码机构1以运输待贴标物料至扫码机构1。

94.在具体实施时,空中运载小车将来料放置于上料收发料11处,上料搬运模组12从上料收发料台11吸取物料放置在上料皮带13上,物料通过上料皮带13流向下一工位。

95.较佳地,本实施例的物料贴标生产线还包括下料机构,如图7所示,下料机构包括:

96.来料皮带21,来料皮带用于连接物料贴标装置的检测机构和下料机构以运输贴标完成的物料;

97.下料吸盘搬运模组22,下料吸盘搬运模组用于从来料皮带处吸取贴标完成的物料并放置于料箱中。

98.下料机构还优选包括料箱回收机构23,料箱回收机构23包括:

99.升降机构,用于升降空料箱;

100.空箱缓冲位,用于放置空料箱,以对贴标完成的物料进行装箱;

101.下料收发料台,用于放置放满物料的料箱,以使空中轨道小车收取物料。

102.在具体实施过程中,物料通过来料皮带21到达下料搬运吸盘模组22处,在扫码机构1识别到该物料的产品类型后,空料箱通过升降机构流出到达空箱缓冲位,通过下料吸盘搬运模组22将物料搬运到空料箱中,待料箱装满后将满料料箱运输至下料收发料台处,以待运载小车将其运输至下一工位。

103.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。