1.本发明涉及纺织技术领域,特别涉及一种芳香纺织填充物及其生产方法和应用。

背景技术:

2.近年来,随着社会生活节奏加快和生活成本的提高等,人们多出现睡眠不足、精神紧张、心理压力大、情绪不良等亚健康状态。如何提高睡眠质量,缓解心理压力,放松紧绷神经,成为睡眠环境相关产品市场发展的研发课题之一。在睡眠环境涉及的纺织品中,纺织用填充物主要有羽绒、蚕丝、棉花、化纤等种类的纤维网片;其常规生产时,通常不具有芳香功能、不能促进睡眠。芳香精油或香薰的出现,为功能性纺织品开发提供了一个新的思路。

3.芳香精油是一些植物体新陈代谢的产物,由细胞原生质体分泌产生,大多具挥发性,有芳香的气味,经嗅觉器官和/或皮肤接触、吸收,一定程度上可以达到改善身心健康、皮肤保养等功效。其中,申请公布号为cn105544230a的中国专利文献公开了一种应用茶树精油微胶囊在纺织品上加香的方法,其采用微胶囊包裹技术主要将茶树精油包裹,并在多元羧酸类交联剂等作用下使其附着在棉织物上。该现有技术可以通过改变温度控制茶树精油缓慢释放,从而得到留香时间较长的释香织物。

4.然而,如何将芳香微胶囊附着在纺织用填充物上,并能长期存在,又不影响填充物的舒适性能,是现阶段的一个主要技术问题。

技术实现要素:

5.有鉴于此,本发明提供一种芳香纺织填充物及其生产方法和应用,本发明所述的纺织填充物具有芳香气味,缓释性、耐洗性和吸湿透气性等良好,有利于在功能家纺、服装等产品中的应用。

6.本发明提供一种芳香纺织填充物,其主要由芳香防水短纤维和非功能短纤维通过非织造工艺制得;所述芳香防水短纤维含有芳香微胶囊且具有防水功能;所述芳香纺织填充物包括相互复合的芳香防水填充层和填充基材层,所述芳香防水填充层靠近使用者,其中芳香防水短纤维的质量占比大于填充基材层。

7.优选地,所述芳香微胶囊是天然植物芳香精油和高分子壁材经微胶囊包裹技术制备而成;所述芳香防水短纤维含有固着剂。

8.优选地,所述芳香防水短纤维含有防水整理剂和粘合剂,浸湿时间等级在1级以内。

9.优选地,所述芳香防水短纤维为芳香防水羽绒,其主要用于形成芳香防水填充层;所述非功能短纤维为普通羽绒,其主要用于形成填充基材层;

10.所述芳香防水填充层与填充基材层的质量比为5-20:95-80。

11.优选地,所述芳香防水短纤维为芳香防水蚕丝,所述非功能短纤维为普通蚕丝;所述芳香纺织填充物由相互复合的芳香防水填充层、中间层和填充基材层构成,所述芳香防水填充层、中间层和填充基材层中芳香防水蚕丝的质量占比依次降低。

12.优选地,所述芳香防水短纤维为芳香防水纤维素类纤维,所述非功能短纤维为普通纤维素类纤维;所述芳香纺织填充物由相互粘合的芳香防水填充层、中间层和填充基材层构成,所述芳香防水填充层、中间层和填充基材层中芳香防水纤维素类纤维的质量占比依次降低。

13.本发明提供如前所述的芳香纺织填充物的生产方法,包括以下步骤:

14.将非功能短纤维依次进行芳香微胶囊整理、防水处理,得到芳香防水短纤维;

15.将所述芳香防水短纤维与非功能短纤维进行铺网或梳棉,形成芳香防水填充层和填充基材层,经复合得到芳香纺织填充物。

16.优选地,所述芳香微胶囊整理采用的整理液包括:100重量份水、1~8重量份芳香微胶囊和0.5~1重量份固着剂;所述固着剂优选为羟基丙烯酸树脂或异氰酸酯基水性聚氨酯中的一种或多种。

17.优选地,所述防水处理采用的处理液包括:100重量份水、2~8重量份防水整理剂和0~3重量份粘合剂;所述防水整理剂优选为c6或无氟防水剂,所述粘合剂优选为异氰酸钠或异氰酸酯水性架桥剂。

18.本发明提供如前所述的芳香纺织填充物在功能家纺产品中的应用。

19.本发明以羽绒、蚕丝、棉、化纤等短纤维为填充物原料,其中一部分是含有芳香微胶囊且防水的功能短纤维,通过非织造工艺形成具有至少两层结构的芳香纺织填充物,其结构包括芳香防水填充层和填充基材层,所述芳香防水填充层靠近使用者,其中芳香防水短纤维的质量占比大于填充基材层。本发明所述的芳香填充物具有一定的防水功能及单向导湿结构,不仅其芳香微胶囊经过摩擦或挤压后可以缓释香味,而且能改善填充物的吸湿性,减少填充物在“梅雨季节”使用时的不适感,以及能减少水洗时芳香微胶囊与水接触的时间,减少微胶囊洗涤脱落,还可形成单向导湿的排湿体系,更利于湿气/水分的排出。本发明所述芳香纺织填充物产品用于床品套件,增加了纺织品附加值,为消费者提供了高品质生活,开拓了市场空间,有望在功能家纺产品中得到广泛应用。

附图说明

20.图1为本发明一些实施例中芳香絮片的剖面示意图。

具体实施方式

21.下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本发明提供了一种芳香纺织填充物,其主要由芳香防水短纤维和非功能短纤维通过非织造工艺制得;所述芳香防水短纤维含有芳香微胶囊且具有防水功能;所述芳香纺织填充物包括相互复合的芳香防水填充层和填充基材层,所述芳香防水填充层靠近使用者,其中芳香防水短纤维的质量占比大于填充基材层。

23.本发明提供的芳香纺织填充物具有良好的芳香气味缓释性、耐洗性和排湿性,可用于解决现有技术中絮片非芳香、缓释性差和不耐洗等问题。

24.参见图1,图1为本发明一些实施例中芳香絮片的剖面示意图;其中,1为填充基材层,2为芳香防水填充层。

25.本发明实施例采用芳香防水短纤维与非功能短纤维进行铺网或梳棉等非织造工序,分别形成填充基材层1和芳香防水填充层2,经复合得到芳香纺织填充物。所述芳香防水填充层2靠近使用者,其中芳香防水短纤维的质量占比大于填充基材层1;也就是说,填充基材层1是主要由非功能短纤维形成的纤维网片,芳香防水填充层2中主要是芳香防水短纤维材料。所述的“复合”一般是非织造工序直接形成,而不是两层结构的直接叠加;即每层均含有芳香防水纤维和常规纤维,只是比例不同,芳香纤维占比大的一面靠近人体。

26.在本发明中,所述芳香防水短纤维是含有芳香微胶囊、且具有防水功能的填充纤维材料;其纤维基体是羽绒、蚕丝、棉花、粘胶、化纤等家纺、服装填充常用的短纤维。羽绒和蚕丝属于蛋白质纤维,棉和粘胶纤维是纤维素类;化纤是化学纤维的简称,包括但不限于涤纶、锦纶、腈纶等。羽绒具有立体纤维结构,保暖性能优异;相对地,棉、蚕丝和化纤等一般都是线性的。此外,所述的短纤维是相对长丝而言长度较短的纤维,例如棉型纤维长度可在33~38mm之间。

27.示例地,所述芳香防水短纤维可以为芳香防水羽绒、芳香防水蚕丝、芳香防水纤维素类纤维,属于功能性短纤维。

28.本发明实施例可按照以下工艺获得所述的芳香防水短纤维:将非功能短纤维依次进行芳香微胶囊整理、防水处理,即得。

29.其中,所述的芳香微胶囊整理是对基材主要采用芳香微胶囊整理剂进行复合处理。根据本技术技术方案,所述芳香微胶囊整理剂可为微胶囊的混合液(即整理液);微胶囊的壁材为大分子,芯材优选为天然植物芳香精油,如拓纳化学、法国proneem等市售产品,香气纯正、壁材牢固性适度。本发明实施例对芳香精油的种类并无特殊限制,例如薰衣草香型、玫瑰香型等。

30.微胶囊(microcapsule),也称微囊,是被覆盖层,或壳包围含有活性成分,或有核心物质的小颗粒。有时每个微胶囊可含有一些核心物质(或者是相同组分,或不同组分)。还没有公认的微胶囊大小的尺度,其直径可由1-1000μm改变。本发明所述芳香微胶囊是高分子壁材包裹芳香香味的胶囊,壁材受到挤压后破裂,里面的芳香精油会释放出来。

31.本发明实施例所述芳香微胶囊整理采用的整理液包括如下重量份数的组分:100份水、1~8份芳香微胶囊和0.5~1份固着剂;可将各组分搅拌混合配制整理液。进一步地,优选加入渗透剂(如jfc或快速渗透剂t),但不添加柔软剂,以保证后续防水处理的效果。根据本技术技术方案,所述固着剂优选为羟基丙烯酸树脂或异氰酸酯基水性聚氨酯中的一种或多种。

32.在本发明的一些具体实施例中,采用清洗后的羽绒、蚕丝或棉花等,在脱水之后浸渍在芳香微胶囊整理液中,以使芳香微胶囊固着于纤维上,所述芳香防水短纤维含有固着剂。作为优选,浴比为20-60,浸渍时间为20-40min,整理液温度为20-40℃;浸渍后的纤维进行离心脱水,带液率可为30%-80%,脱水后在烘干机中烘干,烘干温度可为70-120℃,得到含芳香微胶囊的纤维材料。

33.浴比是浸染时织物重量与染液体积的比值,即纤维/羽绒的重量与整理液的体积比。带液率是表征经轧液后织物带液量的多少,计算公式是:轧液率=(轧液后织物重-轧液

前织物重)/轧液前织物重*100%。本发明指纤维经过浸湿、脱水之后,湿纤维重量的增加量与干纤维的质量比,单位%。

34.本发明实施例所述含芳香微胶囊的纤维材料进行防水处理,赋予纤维疏水、防水效果,可减少洗涤时芳香微胶囊的损失,有利于克服填充物不耐洗的问题。对于蚕丝、棉花和粘胶等吸湿性好的纤维,经过防水处理后,可以减少纤维中水分的含量,降低纤维吸潮率,提升纤维的干燥度,使其更适合在“梅雨季节”使用。

35.根据本技术技术方案,所述防水处理采用的处理液优选包括如下重量份的组分:100重量份水、2~8重量份防水整理剂和0~3重量份粘合剂。

36.其配制方法具体为:先将粘合剂加入水中,在高速搅拌机搅拌,使之完全分散,然后加入防水整理剂,中速搅拌均匀。根据本技术技术方案,所述的防水整理剂优选为c6或无氟防水剂,其不含pfoa、pfos和其他有害物质,如采用大金公司的tg产品、拓纳生物基无氟防水整理剂ltr 01;采用无氟防水剂时可以不添加粘合剂。根据本技术技术方案,优选的粘合剂为异氰酸钠或异氰酸酯水性架桥剂,如杭州卓立化工的防水交联剂zl-1069a。

37.本发明具体实施例可将芳香微胶囊整理后的纤维材料,浸渍在含防水整理剂的处理液中,进而得到所述的芳香防水短纤维。进一步地,浴比可为10-40,浸渍时间为20-40min,处理液温度为20-40℃。浸渍后的纤维进行离心脱水,带液率优选为20%-60%,脱水后在烘干机中烘干,烘干温度可为80-140℃。在本发明的实施例中,经防水处理后的纤维材料具有良好的防水效果,浸湿时间等级在1级以内,或芯吸高度达到0-15mm。

38.防水处理后会一定程度降低吸湿性,容易导致絮片闷湿。同种材质纤维纺织品结构中,内层纤维吸水性差、外层纤维吸收性好,在外层就会形成毛细效应附加压力差,在这种压力差的作用下,液态水分自动地从内层扩散到外层,即纤维差动毛细效应。本发明所述的芳香纺织填充物主要由芳香防水短纤维和非功能短纤维,通过非织造工艺复合形成单向导湿结构,即设置芳香防水短纤维与非功能短纤维特殊的占比和位置分布排布,使湿气/水分沿远离使用者方向排出,从而解决芳香填充物吸湿导湿不理想的问题。

39.其中,所述的单向导湿结构是填充基材层1与芳香防水填充层2构成的,所述芳香防水填充层2靠近使用者,其中芳香防水短纤维的质量占比大于填充基材层1,也就是靠近人体部分芳香防水短纤维含量高,远离人体部分芳香防水短纤维含量低,这种正反面吸湿性不同的设计形成了湿气沿单一方向排出的单向导湿体系。本发明将吸水填充纤维材料与相对不吸水填充纤维材料合理的排布,反而增加了絮片的导湿性。

40.在本发明的一些实施例中,所述芳香防水短纤维为芳香防水羽绒,其主要用于形成芳香防水填充层;所述非功能短纤维为普通羽绒,其主要用于形成填充基材层;所述芳香防水填充层与填充基材层的质量比为5-20:95-80,混合后使用。

41.一些实施例中,所述芳香防水短纤维为芳香防水蚕丝,所述非功能短纤维为普通蚕丝;所述芳香纺织填充物由相互复合的芳香防水填充层、中间层和填充基材层构成,可称为丝绵胎,所述芳香防水填充层、中间层和填充基材层中芳香防水蚕丝的质量占比梯度降低。所述的丝绵胎为3层结构,克重可为100-350gsm。

42.另一些实施例中,所述芳香防水短纤维为芳香防水纤维素类纤维,所述非功能短纤维为普通纤维素类纤维;所述芳香纺织填充物由相互粘合的芳香防水填充层、中间层和

填充基材层构成,可称为絮片,所述芳香防水填充层、中间层和填充基材层中芳香防水纤维素类纤维的质量占比梯度降低。所述的絮片为3层结构,其中可采用低熔点涤纶纤维起到粘合作用;絮片的克重可为60-450gsm,厚度优选为5-40mm。

43.本发明实施例提供了如前所述的芳香纺织填充物的生产方法,包括以下步骤:

44.将非功能短纤维依次进行芳香微胶囊整理、防水处理,得到芳香防水短纤维;

45.将所述芳香防水短纤维与非功能短纤维进行铺网或梳棉,形成芳香防水填充层和填充基材层,经复合得到芳香纺织填充物。

46.在本发明的实施例中,所述芳香防水短纤维的制备过程如前所述;其固着有芳香微胶囊,浸湿时间等级在1级以内,或芯吸高度达到0-15mm。

47.得到芳香防水短纤维后,本发明实施例将其与非功能短纤维进行非织造方式的混合复合,形成亲水层、疏水层单向排列的絮片或填充物。絮片混合原则为:靠近人体部分芳香防水纤维材料含量高,远离人体部分芳香防水纤维材料含量低,这种正反面吸湿性不同的设计形成单向导湿的排湿体系,更利于湿气/水分的排出。

48.羽绒填充物的非织造方式为:芳香防水羽绒与未处理羽绒(非功能羽绒或普通羽绒)直接混合填充;以质量比计,芳香防水羽绒:未处理羽绒=5-20:95-80。

49.棉/丝绵胎的非织造方式为:丝绵胎分为3层,芳香防水纤维与未处理纤维交替铺开,以靠近人体为内,内层芳香防水纤维质量占比为5-20,中间层芳香防水纤维质量占比为10-15,外层芳香防水纤维质量占比为0-10。纯棉绵胎表面添加纱布后,进行表面打磨,形成平整、不易滑脱的表皮,减少纤维跑出。蚕丝铺展后,外部覆盖无纺布、针织布、纱布等面料,防止纤维跑出。此外,絮片的克重可为100-350gsm。

50.粘胶/化纤絮片的非织造方式为:絮片分为3层,分别将芳香防水短纤维与未处理短纤维混合后进行梳棉,梳棉后将3种比例不同的薄絮片叠加,再经絮片烫皮或打磨,形成絮片成品。以靠近人体为内,絮片内层芳香防水短纤维占比为10-25,低熔点涤纶纤维占比为10-20;中间层芳香防水短纤维占比为10-20,低熔点涤纶纤维占比为10-20;外层芳香防水短纤维占比为0-10,低熔点涤纶纤维占比为10-20。以上比例均为质量比例,基于絮片的克重。铺面后,可将化纤絮片在110-140℃下烫皮,使絮片表面出现封皮,减少纤维跑出。示例地,絮片的克重为60-450gsm,厚度为5-40mm。

51.进一步地,本发明提供了如前所述的芳香纺织填充物在功能家纺产品中的应用。

52.本发明实施例将得到的芳香纺织填充物填充到织物中,可得到功能家纺产品。芳香羽绒填充物优选填充到防羽面料中,如用涤棉防羽布、全棉防羽布、粘胶棉防羽布等,要求非贴身面面料吸水效果相对比贴身面面料吸水效果好,双层面料与羽绒形成导湿效果。根据qb/t 1193-2012《羽绒羽毛被》,防羽布透气率5-25mm/s,钻绒根数<20根。芳香功能的丝绵胎或絮片可填充到非防羽面料中,进行绗缝,得到芳香成品。

53.在本发明的优选实施例中,芳香成品经洗涤后,在烘干机中烘干或者干燥后用挂烫机在蒸汽下挂烫,温度可为60-110℃,以促进防水整理剂的防水效果,耐水洗性更优。

54.本发明实施例以羽绒、蚕丝、化纤、棉等为填充物纤维材料,经芳香微胶囊整理、防水处理,再经过单向导湿结构设计,得到具有芳香缓释、耐水洗、排湿的纺织品用填充物;在使用时,经过摩擦/挤压后,微胶囊中的芳香精油被释放出来,可起到减压、缓解心情的作用。

55.本发明实施例所述的芳香纺织填充物产品具有以下优势:使用芳香微胶囊,具有缓慢释放的特点,可以增加精油的保存的时间。经过防水处理,既能改善填充物的吸湿性,减少填充物在潮湿环境使用的不适感,又能减少水洗时芳香微胶囊与水接触的时间,减少微胶囊洗涤脱落。在复合时,靠近人体部分芳香防水纤维材料含量高,远离人体部分芳香防水纤维材料含量低,形成单向导湿的排湿体系,更利于排出湿气/水分。此外,本发明产品在经过洗涤后,需要进行烘干,以增加防水剂的牢度性,增加防水剂的耐洗涤次数,更利于芳香微胶囊的长期存在。

56.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。以下实施例中,芳香整理剂为:市场采用的拓纳的bayscent系列微胶囊。固着剂为羟基丙烯酸树脂,分子量6200-8000,羟基相对分子量占比1-3%。渗透剂是jfc;粘合剂为异氰酸钠或异氰酸酯水性架桥剂。防水剂采用大金公司的tg产品、拓纳生物基无氟防水整理剂ltr 01。

57.测试方法如下:

58.浸湿时间等级:按照gb/t 21655.2-2009测试芳香防水羽绒浸湿时间测试。

59.按照gbt 17685-2016《羽绒羽毛》测试羽绒的蓬松度。

60.芯吸高度:参考fz 01071-2008进行芳香防水棉/蚕丝/粘胶/化纤纤维的防水性测试,具体方法为:将芳香防水纤维做成100gsm样品,裁成2cm

×

20cm(横向

×

纵向)的测试条,然后将测试条纵向垂直浸入墨水浸渍液中(深度为2cm),静置30min后测量墨水爬升的高度。

61.透湿指数:按照gb/t 11048-2008测试芳香成品透湿性。数值越大,透湿性越好。

62.克罗值clo:按照gb/t 11048-2008测试芳香成品clo。热阻的一个表示单位,数值越大,保温性越好。

63.按照gb/t 24252-2009《蚕丝被》方法测试蚕丝絮片的压缩率和回复率。

64.按照fz/t 64020-2011《复合保温材料化纤复合絮片》方法测试填充物蓬松度、压缩回弹率和透气率。

65.芳香气味耐洗性为企业标准:按照gb/t 8629-2017,4n程序洗涤,挂干凉干,用手揉搓成品后闻气味大小。“浓”表示味道较大,“一般”表示味道有且小,“无”表示没有香味。

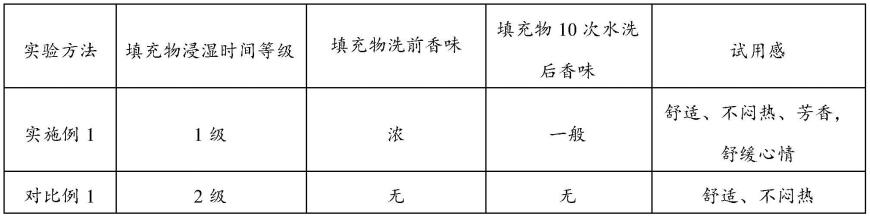

66.实施例1

67.芳香羽绒及芳香羽绒被的生产方法包括:将多次除铁、除尘、漂洗后的羽绒进行芳香处理和防水处理等,具体方法如下:

68.(1)芳香防水羽绒制备

69.羽绒漂洗脱水之后进行烘干消毒,再浸渍在芳香微胶囊整理液中。整理液配比为:100份水,2份薰衣草芳香微胶囊,0.5份固着剂。浸渍浴比为20,浸渍时间为40min,整理液温度40℃,浸渍后的羽绒进行离心脱水,带液率为30%,在烘干机中烘干,烘干温度为80℃。将芳香羽绒浸渍在含防水整理剂的处理液中,浸渍液配比为:100份水,3份无氟防水剂。浸渍浴比为30,浸渍时间为30min,处理液温度40℃,浸渍后的羽绒进行离心脱水,带液率为30%,在烘干机中烘干,烘干温度为120℃。

70.经处理后的羽绒具很浓的芳香气味和有更好的防水效果,浸湿时间等级1级。羽绒蓬松度20cm,浊度800mm。

71.(2)芳香羽绒被制备

72.将(1)处理后的芳香防水羽绒与未处理的羽绒混合均匀后,充绒到贴身面为涤棉、非贴身面为全棉的防羽被壳中;芳香防水羽绒与未处理羽绒质量比为20:80,填充量为200gsm,防羽布透气率9mm/s,洗前钻绒根数0根,10次水洗后钻绒根数4根。所述的羽绒被涤棉被壳靠近使用者,全棉被壳远离使用者(通常远离皮肤的表面为行业内常说的a面,另一面为b面)。

73.(3)洗涤后保护

74.芳香成品在使用过程中,经洗涤后需在烘干机中烘干,烘干温度60℃。

75.该羽绒被在使用过程中在拍打、挤压、摩擦等外力下,芳香微胶囊破解,里面的芳香精油释放出来,挥发后达到人体嗅觉器官或皮肤;其在水洗多次之后仍有较浓的香气。经试用,羽绒被轻便、舒适,无明显增加闷热感。具体性能参见表1。

76.对比例1

77.普通羽绒被的生产方法:采用多次除铁、除尘、漂洗后的普通羽绒,充绒到贴身面为涤棉、非贴身面为全棉的防羽被壳中,填充量为200gsm。防羽布透气率9mm/s,洗前钻绒根数0根,10次水洗后钻绒根数4根。所述羽绒被涤棉被壳靠近使用者,全棉被壳远离使用者。

78.表1实施例1和对比例1产品性能测试结果

[0079][0080]

实施例2

[0081]

芳香蚕丝絮片及芳香蚕丝被的生产方法包括:将多次清洗、去油、缫丝后的蚕丝进行芳香处理和防水处理等,具体方法如下:

[0082]

(1)芳香防水蚕丝制备

[0083]

蚕丝去油清洗脱水之后进行烘干消毒,再浸渍在芳香微胶囊整理液中。整理液配比为:100份水,4份绿茶芳香微胶囊,0.8份固着剂。浸渍浴比为60,浸渍时间为30min,整理液温度25℃,浸渍后的蚕丝进行离心脱水,带液率为50%,在烘干机中烘干,烘干温度为80℃。将芳香蚕丝浸渍在含防水整理剂的处理液中,浸渍液配比为:100份水,5份无氟防水剂。浸渍浴比为40,浸渍时间为30min,处理液温度40℃,浸渍后的蚕丝进行离心脱水,带液率为50%,在烘干机中烘干,烘干温度为90℃。

[0084]

经处理后的蚕丝具有浓浓的香味和良好的防水效果,芯吸高度达到8mm。

[0085]

(2)芳香蚕丝被制备

[0086]

将(1)处理后的芳香防水蚕丝与未处理的蚕丝铺棉,丝绵胎生产方法:绵胎分为3层,芳香防水蚕丝与未处理蚕丝交替铺开,内层芳香防水蚕丝占比为20,中间层芳香防水蚕丝占比为15,外层芳香防水蚕丝占比为5。铺展后,外部覆盖无纺布。丝绵胎的克重为200gsm。丝绵胎填充到非防羽面料中,进行绗缝。

[0087]

(3)洗涤后保护

[0088]

芳香成品在使用过程中,经洗涤后需在烘干机中烘干,烘干温度60℃。

[0089]

该蚕丝被在水洗多次之后仍有较浓的香气。经试用,蚕丝被透气、芳香、排湿性好,无不适感。具体性能参见表2。

[0090]

对比例2

[0091]

蚕丝被的生产方法是:将多次清洗、去油、缫丝后的蚕丝铺展后,外部覆盖无纺布。丝绵胎的克重为200gsm。丝绵胎填充到非防羽面料中,进行绗缝。

[0092]

表2实施例2和对比例2产品的性能测试结果

[0093][0094]

注:表2中透气率、压缩率、回复率、透湿指数是指蚕丝絮片的性能,其他指标是指成品的性能。

[0095]

蚕丝被一般不考核蓬松度,而是测试压缩回弹性。相对地,蚕丝吸水性好,透湿性差。

[0096]

实施例3

[0097]

芳香涤纶絮片及芳香涤纶被的生产方法包括:将纺丝、牵伸、切断后的涤纶纤维进行芳香处理和防水处理等,具体方法如下:

[0098]

(1)芳香防水涤纶制备

[0099]

将涤纶短纤维浸渍在芳香微胶囊整理液中。整理液配比为:100份水,8份玫瑰芳香微胶囊,2份固着剂。浸渍浴比为20,浸渍时间为20min,整理液温度30℃,浸渍后的涤纶纤维进行离心脱水,带液率为70%,在烘干机中烘干,烘干温度为100℃。将涤纶纤维浸渍在含防水整理剂的处理液中,浸渍液配比为:100份水,8份防水剂。浸渍浴比为30,浸渍时间为30min,处理液温度40℃,浸渍后的涤纶纤维进行离心脱水,带液率为50%,在烘干机中烘干,烘干温度为130℃。

[0100]

经处理后的涤纶纤维具有很浓的香味和良好的防水效果,芯吸高度达到3mm。

[0101]

(2)芳香涤纶纤维被制备

[0102]

将(1)处理后的芳香防水涤纶纤维与未处理的涤纶纤维铺绵。絮片生产方法:絮片分为3层,芳香防水涤纶纤维与未处理涤纶纤维交替铺开,内层芳香防水涤纶纤维占比为15,中间层芳香防水涤纶纤维占比为10,外层芳香防水涤纶纤维占比为0,每层低熔点涤纶纤维占比为15。将3种比例不同的薄絮片叠加,在110℃下烫皮,形成封皮絮片成品。絮片克重为160gsm,将絮片填充到非防羽面料中,进行绗缝。

[0103]

(3)洗涤后保护

[0104]

芳香成品在使用过程中,经洗涤后需在烘干机中烘干,烘干温度80℃。

[0105]

具体性能参见表3。

[0106]

对比例3

[0107]

涤纶絮片的生产方法包括:将纺丝、牵伸、切断后的涤纶纤维进行防水处理,具体方法如下:

[0108]

(1)防水涤纶制备

[0109]

将涤纶纤维浸渍在含防水整理剂的处理液中,浸渍液配比为:100份水,8份防水剂。浸渍浴比为30,浸渍时间为30min,处理液温度40℃,浸渍后的涤纶纤维进行离心脱水,带液率为50%,在烘干机中烘干,烘干温度为130℃。经处理后的涤纶纤维具有良好的防水效果,芯吸高度达到2mm。

[0110]

(2)涤纶纤维被制备

[0111]

将(1)处理后的防水涤纶纤维与未处理的涤纶纤维铺绵。絮片生产方法:絮片分为3层,防水涤纶纤维与未处理涤纶纤维交替铺开,内层防水涤纶纤维占比为15,中间层防水涤纶纤维占比为10,外层防水涤纶纤维占比为0,每层低熔点涤纶纤维占比为15。将3种比例不同的薄絮片叠加,在110℃下烫皮,形成封皮絮片成品。絮片克重为160gsm,将絮片填充到非防羽面料中,进行绗缝。

[0112]

(3)洗涤后保护

[0113]

成品在使用过程中,经洗涤后需在烘干机中烘干,烘干温度80℃。

[0114]

对比例4

[0115]

芳香涤纶絮片及芳香涤纶被的生产方法包括:将纺丝、牵伸、切断后的涤纶纤维进行芳香处理等,具体方法如下:

[0116]

(1)芳香涤纶制备

[0117]

将涤纶短纤维浸渍在芳香微胶囊整理液中。整理液配比为:100份水,8份玫瑰芳香微胶囊,2份固着剂。浸渍浴比为20,浸渍时间为20min,整理液温度30℃,浸渍后的涤纶纤维进行离心脱水,带液率为70%,在烘干机中烘干,烘干温度为100℃。经处理后的涤纶纤维具有很浓的香味,芯吸高度达到15mm。

[0118]

(2)芳香涤纶纤维被制备

[0119]

将(1)处理后的芳香涤纶纤维与未处理的涤纶纤维铺绵。絮片生产方法:絮片分为3层,芳香涤纶纤维与未处理涤纶纤维交替铺开,内层芳香涤纶纤维占比为15,中间层芳香涤纶纤维占比为10,外层芳香涤纶纤维占比为0,每层低熔点涤纶纤维占比为15。将3种比例不同的薄絮片叠加,在110℃下烫皮,形成封皮絮片成品。絮片克重为140gsm,将絮片填充到非防羽面料中,进行绗缝。

[0120]

(3)洗涤后保护

[0121]

芳香成品在使用过程中,经洗涤后需在烘干机中烘干,烘干温度80℃。

[0122]

对比例5

[0123]

芳香涤纶絮片及芳香涤纶被的生产方法包括:将纺丝、牵伸、切断后的涤纶纤维进行芳香处理和防水处理等,具体方法如下:

[0124]

(1)芳香防水涤纶制备

[0125]

将涤纶短纤维浸渍在芳香微胶囊整理液中。整理液配比为:100份水,8份玫瑰芳香

微胶囊,2份固着剂。浸渍浴比为20,浸渍时间为20min,整理液温度30℃,浸渍后的涤纶纤维进行离心脱水,带液率为70%,在烘干机中烘干,烘干温度为100℃。将涤纶纤维浸渍在含防水整理剂的处理液中,浸渍液配比为:100份水,8份防水剂。浸渍浴比为30,浸渍时间为30min,处理液温度40℃,浸渍后的涤纶纤维进行离心脱水,带液率为50%,在烘干机中烘干,烘干温度为130℃。

[0126]

经处理后的涤纶纤维具有很浓的香味和良好的防水效果,芯吸高度达到3mm。

[0127]

(2)芳香涤纶纤维被制备

[0128]

将(1)处理后的芳香防水涤纶纤维与未处理的涤纶纤维铺绵。絮片生产方法:絮片分为3层,芳香防水涤纶纤维与未处理涤纶纤维交替铺开,内层芳香防水涤纶纤维占比为15,中间层芳香防水涤纶纤维占比为10,外层芳香防水涤纶纤维占比为0,每层低熔点涤纶纤维占比为15。将3种比例不同的薄絮片叠加,在110℃下烫皮,形成封皮絮片成品。絮片克重为160gsm。絮片填充到非防羽面料中,进行绗缝。

[0129]

表3实施例3和对比例3-5产品的性能测试结果

[0130][0131]

注:表3中透气率、蓬松度、压缩弹性率、透湿指数是指絮片的性能,其他指标是指成品的性能。

[0132]

对比例5和实施例3用的絮片是一样的,对比例5在使用的时候不挂烫。

[0133]

实施例4

[0134]

芳香粘胶涤纶絮片及芳香粘胶涤纶被的生产方法包括:将纺丝、牵伸、切断后的涤纶纤维进行芳香处理和防水处理等,具体方法如下:

[0135]

(1)芳香防水涤纶制备

[0136]

将涤纶短纤维浸渍在芳香微胶囊整理液中。整理液配比为:100份水,1份洋甘菊芳香微胶囊,0.5份固着剂。浸渍浴比为60,浸渍时间为40min,整理液温度40℃,浸渍后的涤纶纤维进行离心脱水,带液率为40%,在烘干机中烘干,烘干温度为100℃。将涤纶纤维浸渍在含防水整理剂的处理液中,浸渍液配比为:100份水,8份防水剂,1份粘合剂。浸渍浴比为40,浸渍时间为40min,处理液温度30℃,浸渍后的涤纶纤维进行离心脱水,带液率为50%,在烘干机中烘干,烘干温度为120℃。

[0137]

经处理后的涤纶纤维具有较浓的香味和良好的防水效果,芯吸高度达到2mm。

[0138]

(2)粘胶涤纶纤维被制备

[0139]

将(1)处理后的芳香防水涤纶纤维与未处理的粘胶/涤纶混合纤维铺绵。絮片生产方法:絮片分为3层,芳香防水涤纶纤维与未处理粘胶/涤纶混合纤维交替铺开,内层芳香防水涤纶纤维占比为25,中间层芳香防水涤纶纤维占比为15,外层芳香防水涤纶纤维占比为10,每层低熔点涤纶纤维占比为10,粘胶纤维占比为30。将3种比例不同的薄絮片叠加,在110℃下烫皮,形成封皮絮片成品。絮片克重为240gsm,将絮片填充到非防羽面料中,进行绗缝。

[0140]

(3)洗涤后保护

[0141]

芳香成品在使用过程中,经洗涤后需在烘干机中烘干,并在蒸汽挂烫机下挂烫。

[0142]

具体性能参见表4。

[0143]

表4实施例4的性能测试结果

[0144][0145]

注:表4中透气率、蓬松度、压缩弹性率、透湿指数是指絮片的性能,其他指标是指成品的性能。

[0146]

由以上实施例可知,本发明所述的芳香填充物具有一定的防水功能及单向导湿结构,不仅其芳香微胶囊经过摩擦或挤压后可以缓释香味,而且能改善填充物的吸湿性,减少填充物在“梅雨季节”使用时的不适感,以及能减少水洗时芳香微胶囊与水接触的时间,减少微胶囊洗涤脱落,还可形成单向导湿的排湿体系,更利于湿气/水分的排出。本发明所述芳香纺织填充物产品用于床品套件,增加了纺织品附加值,为消费者提供了高品质生活,开拓了市场空间,有望在功能家纺、服装产品中得到广泛应用。

[0147]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0148]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。