1.本实用新型属于光学及电子元件平面抛光技术领域,涉及一种研抛载具,尤其涉及新型研抛载具。

背景技术:

2.研抛载具是应用在电子、光学工件抛光工艺中必不可少的对研抛元件进行支撑的重要工件。目前研抛载具的材质主要是玻璃纤维材料或金属材料。

3.玻璃纤维韧性小、脆性大、硬度低,采用此材料制成的研抛载具在使用过程中轮齿损耗块、易变形,甚至会出现破裂的现象,使用寿命比较短,另外还存在抛光或研磨效率低的问题。

4.高强度、高硬度的金属材料制成的研抛载具,其在一定程度上克服了上玻璃纤维材质研抛载具使用寿命短的问题。但在研抛作业过程中,由于金属材料硬度大,这类金属研抛载具容易造成研抛元件边缘变形或破损,并且研抛元件在旋转过程中直接接触金属盘,研抛元件易产生较大颗粒粉末,粉末如果接触到被研抛产品,会在被研抛产品表面产生划痕,或者使得被研抛产品表面抛光不均。

5.为解决该问题,通常在载具的研抛元件放置孔的边缘设置非金属材料,非金属物质一般为树脂材料,而由于粘贴工艺,容易粘贴不均,树脂材料很容易脱落,从而造成载具或研抛元件损坏。

6.公告号cn209036279u的中国实用新型专利公开了一种研抛载具,该研抛载具是在研抛元件放置孔的边缘涂覆一圈非金属层,该非金属层为聚四氟乙烯层以防止在研抛作业过程中载具磕碰研抛元件。但是这种涂覆的非金属层还是存在与载具结合不够牢固、非金属层易脱落,具有使用寿命短的缺陷。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种非金属材料与研抛元件放置孔边缘结合牢固的新型研抛载具,以克服现有技术存在的不足。

8.为解决上述技术问题,本实用新型采用如下技术方案:

9.一种新型研抛载具,包括金属盘体,所述金属盘体的外圆周为齿轮,所述金属盘体的端面上分布研抛元件放置孔及抛光液存储孔,其特征在于,所述研抛元件放置孔具有径向突出孔壁且间隔分布的多个台阶块,所述台阶块上具有阻挡部位,还包括固定在所述研抛元件放置孔内的非金属垫圈,所述非金属垫圈与所述台阶块相互卡嵌。

10.采用上述技术方案,本实用新型通过在研抛元件放置孔的孔壁上设置台阶块,并将非非金属垫圈固定在孔壁上以实现与台阶块相互卡嵌,利用台阶块的阻挡部位以及与孔壁配合来阻止非金属垫圈以任意方向从研抛元件放置孔上脱落。因此,本实用新型的新型研抛载具具有非金属垫圈与研抛元件放置孔结合牢固的优点,避免了抛光作业过程中研抛载具和研抛元件的损伤,延长了使用寿命。

附图说明

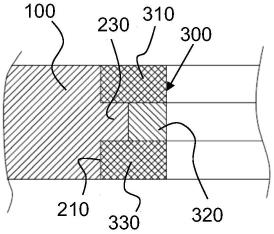

11.图1为本实用新型的研抛载载具的结构示意图;

12.图2为本实用新型的研抛载具的局部结构示意图;

13.图3为本实用新型的研抛元件放置孔的局部立体示意图;

14.图4为图2中a-a向剖面图。

具体实施方式

15.本实用新型的新型研抛载具,如图1和图3所示,包括金属盘体100和非金属垫圈300。

16.其中,金属盘体100的外圆周面上蚀刻出齿轮200,在金属盘体100的端面上蚀刻出10个研抛元件放置孔210,并且在余下区域蚀刻出蜂窝孔结构的抛光液存储孔220。蚀刻出的研抛元件放置孔210具有径向突出孔壁211且间隔分布的多个台阶块230,台阶块230上具有阻挡部位。

17.结合图2所示,非金属垫圈300装配在研抛元件放置孔210内。该非金属垫圈在装配后与台阶块230相互卡嵌,其中台阶块230的阻挡部位与研抛元件放置孔210的孔壁配合来阻止非金属垫圈300以任意方向从研抛元件放置孔210上脱落。

18.金属盘体采用不锈钢、蓝钢、锰钢或碳钢材质。非金属垫圈300选用热塑性、耐磨性、强度好且易成型材料,例如各种树脂材料。非金属垫圈300可以采用压合工艺或者注塑工艺固定在研抛元件放置孔210的边缘。压合工艺采用的树脂材料有聚丙烯(pp)、聚碳酸酯(pc)、尼龙(nylon)、聚乙烯(pe)等;注塑工艺采用的树脂材料有聚乙烯(pe)、尼龙、聚甲醛(pom)、超强碳纤维塑料等。

19.本实用新型适用厚度为大于0.35mm的金属盘体100。由于金属盘体100的厚度较厚,因此,如图3所示,蚀刻出的台阶块230的位于孔壁211的厚度方向的中间位置且台阶块230的厚度为金属盘体100厚度的1/3。这样在台阶块230的上、下表面形成上台阶面231、下台阶面232。研抛元件放置孔210的台阶块230均匀间隔分布。

20.台阶块230为等腰梯形块,两侧面为相互对称的自由端朝外倾斜的倾斜侧面233,倾斜侧面233的倾斜角度为30~60

°

。在本实施例中,该台阶块230的上台阶面231、下台阶面232以及倾斜侧面233上形成了该台阶块230的阻挡部位。

21.其中,台阶块230的各种尺寸,例如周向长度、径向宽度,相邻台阶块的根部间距为或者倾斜侧面的倾斜角度根据金属盘体的具体规格予以确定,如果研抛元件放置孔210的数量较多尺寸较小,则台阶块230会设计小些,如果研抛元件放置孔210的数量较少尺寸较大,则台阶块230则会设计大些,既要做到满足强度要求,又要方便蚀刻。

22.本实用新型可以采用压合工艺将非金属垫圈300装配在研抛元件放置孔210内,具体步骤为:

23.1、制作三块厚度等于台阶块231厚度、直径等于研抛元件放置孔210直径的树脂板;其中一块树脂板作为中间板,其它两块树脂板作为上层板和下层板.

24.2、将中间板的四周边缘间隔切割出与研抛元件放置孔内的台阶块适配的配合槽(即在本实施例中为等腰梯形槽)。

25.3、将中层板装配到研抛元件放置孔中,使得配合槽与台阶块相互卡嵌上。

26.4、然后再将上层板和下层板分别从中层板上方和下方安装到研抛元件放置孔中,上层板与中层板之间以及下层板和中层板之间涂有胶水(也可以直接采用带胶的非金属板),使三层板胶合在一起。

27.5、然后对胶合在一起的三层树脂板施压压力,使得该三层树脂板在研抛元件放置孔内形成胶合牢固的树脂块。

28.6、最后在树脂块上中心区域切出与研抛元件适配的圆形孔并去毛刺打磨以在最终在研抛元件放置孔的边缘形成一圈树脂材质的非金属垫圈,如图4所示。

29.在图4中,非金属垫圈由上层垫圈310、中层垫圈320、下层垫圈330压合粘接在一起。

30.再结和图3所示,本实施例的非金属垫圈包裹在台阶块230上,由于该台阶块230具有上台阶面231、下台阶面232以及两斜面233上形成的阻挡部位,再结合研抛元件放置孔210的孔壁的阻挡,则该非金属垫圈无论径向朝外、径向槽内、周向左右、还是轴向上下均不会发生松动,即使进行长时间的进行抛光作业,也不会从研抛元件放置孔210内脱落。

31.当然,本实用新型也可以采用模内注塑工艺直接将非金属垫圈注塑在研抛元件放置孔210,这样形成的非金属垫圈是一体的,也实现了与台阶块230的相互卡嵌。

32.通过上述详细描述,可以看出本实用新型的新型研抛载具具有非金属垫圈与研抛元件放置孔结合牢固的优点,避免了抛光作业过程中研抛载具和研抛元件的损伤,延长了使用寿命。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。