1.本发明涉及镁合金材料领域,特别涉及一种低成本高强韧镁合金及其制备方法。

背景技术:

2.镁合金密度低、减震性能良好、比强度及热导率高,在国防军工、医疗器械、航天航空、交通运输等领域中有着巨大的应用潜力。

3.mg-al-zn系是中等强度、塑性较好、铸造性能也优良的镁合金,其成本比较低,而且能够热处理强化,是目前室温下应用最广泛的合金系。利用稀土元素对mg-al-zn系镁合金进行合金化改性处理一直是镁合金研究的热点,稀土元素与mg形成共晶反应,而且稀土元素在mg中的固溶度都随着温度的降低而降低,使得镁合金具有不同程度的析出强化效果,同时添加稀土元素可以有效地细化合金晶粒,改善合金的力学性能。但稀土价格昂贵,目前的高含量稀土镁合金虽然能够改善合金力学性能,但极大的提高了生产成本,使得稀土镁合金的使用范围有一定的局限性。因此,如何通过添加低含量稀土来制备高性能镁合金产品成为目前的研究难点。

4.中国专利cn 108559898a(一种低成本高强韧变形镁合金及其制备方法)提供一种低成本高强韧变形镁合金,由zn、y、nd、la、mn、mg和不可避免的杂质组成,合金具有较高强度及韧性,但稀土含量较高(2.5%),且包含多种贵重稀土元素,成本较高,不适宜大规模推广应用;中国专利cn101824571a(含铈镧混合稀土的mg-al-zn-re变形镁合金及其生产方法、应用)公布了一种混合稀土的mg-al-zn-re变形镁合金及其生产方法,但通过挤压变形得到的合金力学性能偏低,抗拉强度仅为280mpa;中国专利(一种新型高强塑性低稀土含量mg-al-zn-re合金及其制备方法)提出了一种高强中塑镁合金配方及其制备方法,其抗拉强度可达到380mpa,延伸率≥10%,但制备工艺繁冗复杂,涉及多种加工工艺组合(热挤压 旋轧),耗能多,成本高,应用场景受限。

5.目前现有高性能低稀土镁合金加工方式主要是挤压或轧制,产品形状单一,尺寸及精度有限,限制了其在某些应用场景的使用。现有技术中并没有低成本、力学性能优异、工艺简单、加工产品应用场景广泛的镁合金及与之适配的加工方法。

技术实现要素:

6.针对现有技术中的不足,本发明的一方面提供了一种镁合金,特别是一种低成本高强韧镁合金,所述镁合金成本低,强度和韧性优异,可以通过简单工艺,用锻造加工的方法制备形状复杂的产品,产品加工应用场景广泛,所述镁合金包括以下质量百分比的组分:

7.al:8.0-9.0%、

8.zn:0.5-1.0%、

9.mn:0.1-0.8%、

10.gd:0.5-1.0%;

11.余量为镁和其他不可避免的杂质元素。

12.本发明中将镁合金中al含量控制在8.0-9.0%之间。研究发现,当铝含量低于10%时,在凝固界面前沿形成的al富集将抑制mg枝晶的生长,可起到细化晶粒的作用。同时在镁合金经历凝固、自然时效后,过饱和的固溶体析出的弥散、平衡的β相将起到弥散强化的作用,能够有效提高镁合金的强度。在一定范围内,当含量增加时,析出的β相产生沉淀强化,提高了合金的强度硬度,同时提高镁合金的铸造性能。但当含量过高时,沉淀的析出相将导致应力集中,使材料的塑性变差,同时将加剧应力腐蚀的倾向,提高脆性,综合考虑选择控制镁合金al含量在8.0-9.0%之间。

13.根据本发明提供的镁合金,优选的,zn:0.6-0.9%。研究发现,在本体系中将zn含量控制在0.5-1.0%,通过添加少量的zn能增加al在mg合金中的溶解度,提高al的固溶强化效果,而且zn的熔点较低,具有与mg相同的晶体结构(hcp),具有固溶强化和时效强化的双重作用。但当zn含量过高时,合金的塑性下降,耐腐蚀性将同样产生不利影响。综合各性能需求和加工需求,进一步选择zn的含量在0.6-0.9%之间。

14.根据本发明提供的镁合金,优选的,mn:0.3-0.6%。研究发现,将mn含量控制在0.1-0.8%,mn可以对材料起到微合金化和强韧化作用,但当其含量过高时会严重降低合金的塑性,提高合金淬火敏感性。综合考虑mn对于力学性能和加工性能的影响,进一步优选mn的含量在0.3-0.6%之间。

15.根据本发明提供的镁合金,优选的,gd:0.6-0.8%。本发明中添加稀土元素gd,并将其含量控制在0.5-1.0%,原因在于:研究表明,合金中加入稀土gd后,gd可与al生成al2gd相,al2gd相能促进再结晶形核,此外,在晶粒长大的过程中,细小的al2gd相能够对再结晶晶粒的晶界起到有效的钉扎作用,使细晶强化的作用提高,故屈服强度较高,同时,细化晶粒可激活镁合金中非基面滑移系,并导致晶界滑移(gbs),从而使镁合金的塑性变形能力得到大幅度提高。而当gd量加入过多,稀土相颗粒变大,弱化了动态再结晶效果,且导致应力集中,强度下降。因此综合考虑力学性能、材料成本、锻造加工工艺等方面需求,将gd含量控制在0.5-1.0%之间,进一步优选的将gd含量控制在0.6-0.8%之间。

16.本发明的另一方面提供一种上述的镁合金的制备方法,包括以下步骤:

17.步骤s1:将各原料熔炼得到镁合金熔体,再通过半连续铸造,得到镁合金铸锭;

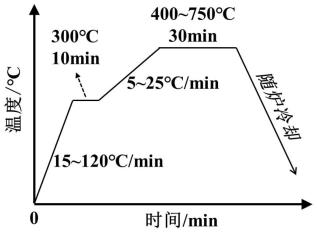

18.步骤s2:将镁合金铸锭进行均匀化热处理,得到均匀化热处理镁合金铸锭;

19.步骤s3:将均匀化热处理后的镁合金铸锭进行多向锻造,所述多向锻造步骤至少包括在430~450℃下的第一火锻造,以及在420~440℃下的第二火锻造,得到锻造镁合金件;

20.步骤s4:将锻造镁合金件进行时效热处理,得到时效热处理镁合金锻件。

21.根据本发明提供的制备方法,优选的,所述均匀化热处理的温度为410-430℃。进一步优选的,所述均匀化热处理的温度为420℃。

22.根据本发明提供的制备方法,优选的,所述步骤s3中,在进行所述多向锻造前,对均匀化热处理后的镁合金铸锭进行预热,所述预热温度为410~430℃,预热时间为1-3小时。可以理解的所述的预热步骤可以采用任何合适的预热设备,示例性的,可以在中频炉中进行预热。

23.根据本发明提供的制备方法,优选的,所述第一火锻造和第二火锻造之间,还包括中间退火步骤,中间退火步骤温度优选为420~430℃,退火时间优选为2-4小时。

24.根据本发明提供的制备方法,优选的,所述多向锻造过程中,压下速度优选为5~10mm/s,镦粗道次压下量优选为25~35%,拔长道次压下量优选为15~25%。

25.根据本发明提供的制备方法,优选的,所述时效热处理的温度为180-200℃,时间为20-28小时。

26.根据本发明提供的制备方法,所述步骤s1中,半连续铸造具体包括:将精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,开始浇铸,熔铸结束,得到镁合金铸锭。可以理解的是,为方便后续操作,熔铸结束之后,还可以包括用行车将铸锭取出的步骤。

27.根据本发明提供的时效处理镁合金锻件的制备方法,优选的,所述原料包括镁锭(纯度≥99.95%)、铝锭(纯度≥99.9%)、锌锭(纯度≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金。

28.可以理解的是,所述中间合金中各组分含量可能因为制造过程带来偏差,优选的,各组分的含量偏差优选控制在

±

2%以内。

29.可以理解的是,准备相关原料进行熔炼之前,需要根据原料的种类换算各原料的添加量。各原料的添加量可以根据最终的目标成分含量以及各工艺步骤过程中的烧损及其他损失量进行选择和调整,相关操作属于本领域的常规技术手段,在此不进行赘述。

30.根据本发明提供的制备方法,优选的,所述熔炼步骤包括:

31.将熔炼炉预热至590~610℃,将镁锭放入到预热好的熔炼炉内;

32.待镁锭熔化后,将熔炼炉温度升至750~770℃;

33.温度达到750~770℃后,依次加入铝锭、锌锭、al-15%mn中间合金、mg-25%gd中间合金;

34.待各组分熔化后,进行机械搅拌50-70min;

35.机械搅拌后,将熔炼炉温度设至700~730℃第一阶段静置降温;

36.第一阶段静置降温后,去除熔体中的氧化皮及浮渣;

37.去除熔体中的氧化皮及浮渣后,继续静置降温至610~640℃后,再升温至670~690℃。

38.根据本发明提供的时效处理镁合金锻件的制备方法,所述熔炼过程中,为防止局部燃烧,还包括加入2#熔剂进行保护的步骤。

39.高含量稀土镁合金虽然能够改善合金力学性能,但极大的提高了生产成本,使得稀土镁合金的使用范围有一定的局限性。现有高性能低稀土镁合金加工方式主要是挤压或轧制,产品形状单一,尺寸及精度有限,限制了其在某些应用场景的使用。

40.通过精密锻造可以制备出高精度、大规格、复杂形状产品。本发明通过优化组分和工艺的协同作用,获得一种新型低成本高强韧镁合金,采用该方式制备得到的合金晶粒组织细小等轴,排列整齐,其强度和塑性均达到了一个较好的状态,加工性能优良,制备工艺简单,成本较低,适合于大量规模化生产和多场景应用。优势包括:

41.(1)本发明通过合理设计元素组分,减少稀土元素添加量,相比而言成本更低;

42.(2)本发明通过优化加工工艺,采用半连续铸造-两火次多向锻造制备得到的合金晶粒组织细小等轴,排列整齐,其强度和塑性均达到了一个较好的状态,室温拉伸强度达到370mpa以上,屈服强度达到270mpa以上,室温延伸率超过10%,且加工性能优良,制备工艺简单,成本较低,适合于大量规模化生产和多场景应用,填补了对复杂形状,大规格等镁合

金承重结构件的需求空白,具有广阔的市场前景。

附图说明

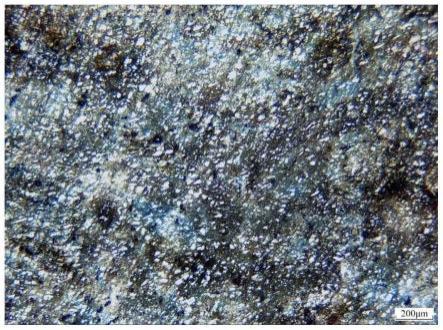

43.附图1为实施例1中mg-8.62al-0.83zn-0.63gd合金的锻造态光学显微组织图;

44.附图2为实施例1中mg-8.62al-0.83zn-0.63gd合金的锻件坯料图。

具体实施方式

45.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

46.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

47.在本发明的全文中,如无特殊说明,各成分的含量均为重量百分含量,各成分的比均为重量百分比。

48.实施例1:

49.一种本发明的镁合金,包括以下质量百分比的组分:

50.al:8.62%,zn:0.83%,mn:0.21%,gd:0.63%,余量为mg和其他不可避免的杂质元素。

51.本实施例的镁合金的制备方法,包括以下步骤:

52.1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.62%,zn:0.83%,mn:0.21%,gd:0.63%,余量为mg和其他不可避免的杂质元素进行配料。

53.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金、mg-25%gd中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

54.3)半连续铸造:精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,开始浇铸,熔铸结束,用行车将铸锭取出。

55.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

56.5)多向锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行两火次多向锻造,第一火锻造温度440℃,第二火锻造温度430℃,中间退火温度425℃,保温3h;压下速度为8mm/s,镦粗道次压下量30%,拔长道次压下量20%。

57.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

58.锻件坯料样品图见附图2,可见锻件成形性好,表面均未出现裂纹。锻造态样品的光学组织图见附图1,可见晶粒均匀细小,时效处理后的镁合金室温抗拉强度、屈服强度和

延伸率如表1所示。

59.实施例2:

60.一种本发明的镁合金,包括以下质量百分比的组分:

61.al:8.21%,zn:0.59%,mn:0.23%,gd:0.73%,余量为mg和其他不可避免的杂质元素。

62.本实施例的镁合金的制备方法,包括以下步骤:

63.1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.21%,zn:0.59%,mn:0.23%,gd:0.73%,余量为mg和其他不可避免的杂质元素进行配料。

64.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金、mg-25%gd中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

65.3)半连续铸造:精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,开始浇铸,熔铸结束,用行车将铸锭取出。

66.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

67.5)多向锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行两火次多向锻造,第一火锻造温度440℃,第二火锻造温度430℃,中间退火温度425℃,保温3h;压下速度为8mm/s,镦粗道次压下量30%,拔长道次压下量20%。

68.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

69.时效处理后的室温抗拉强度、屈服强度和延伸率如表1所示。

70.实施例3:

71.一种本发明的镁合金,包括以下质量百分比的组分:

72.al:8.87%,zn:0.73%,mn:0.27%,gd:0.81%,余量为mg和其他不可避免的杂质元素。

73.本实施例的镁合金的制备方法,包括以下步骤:

74.1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.87%,zn:0.73%,mn:0.27%,gd:0.81%,余量为mg和其他不可避免的杂质元素进行配料。

75.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金、mg-25%gd中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

76.3)半连续铸造:精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,

开始浇铸,熔铸结束,用行车将铸锭取出。

77.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

78.5)多向锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行两火次多向锻造,第一火锻造温度440℃,第二火锻造温度430℃,中间退火温度425℃,保温3h;压下速度为8mm/s,镦粗道次压下量30%,拔长道次压下量20%。

79.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

80.时效处理后的室温抗拉强度、屈服强度和延伸率如表1所示。

81.实施例4:

82.一种本发明的镁合金,包括以下质量百分比的组分:

83.al:8.87%,zn:0.73%,mn:0.27%,gd:0.81%,余量为mg和其他不可避免的杂质元素。

84.本实施例的镁合金的制备方法,包括以下步骤:

85.1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.87%,zn:0.73%,mn:0.27%,gd:0.81%,余量为mg和其他不可避免的杂质元素进行配料。

86.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金、mg-25%gd中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

87.3)半连续铸造:精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,开始浇铸,熔铸结束,用行车将铸锭取出。

88.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

89.5)多向锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行两火次多向锻造,第一火锻造温度440℃,第二火锻造温度430℃,中间退火温度425℃,保温3h;压下速度为8mm/s,镦粗道次压下量25%,拔长道次压下量15%。

90.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

91.时效处理后的室温抗拉强度、屈服强度和延伸率如表1所示。

92.实施例5:

93.一种本发明的镁合金,包括以下质量百分比的组分:

94.al:8.87%,zn:0.73%,mn:0.27%,gd:0.81%,余量为mg和其他不可避免的杂质元素。

95.本实施例的镁合金的制备方法,包括以下步骤:

96.1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.87%,zn:0.73%,mn:0.27%,gd:0.81%,余量为mg和其他不可避免的杂质元素进行配

料。

97.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金、mg-25%gd中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

98.3)半连续铸造:精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,开始浇铸,熔铸结束,用行车将铸锭取出。

99.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

100.5)多向锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行两火次多向锻造,第一火锻造温度435℃,第二火锻造温度425℃,中间退火温度420℃,保温3h;压下速度为8mm/s,镦粗道次压下量30%,拔长道次压下量20%。

101.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

102.时效处理后的室温抗拉强度、屈服强度和延伸率如表1所示。

103.对比例1:

104.一种镁合金,包括以下质量百分比的组分:

105.al:8.7%,zn:0.84%,mn:0.22%,余量为mg和其他不可避免的杂质元素。

106.本对比例的镁合金的制备方法,包括以下步骤:1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.7%,zn:0.84%,mn:0.22%,余量为mg和其他不可避免的杂质元素进行配料。

107.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

108.3)半连续铸造:精炼炉加盖密封,加热导流管,通氩气将镁合金熔体压入结晶器,开始浇铸,熔铸结束,用行车将铸锭取出。

109.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

110.5)多向锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行两火次多向锻造,第一火锻造温度440℃,第二火锻造温度430℃,中间退火温度425℃,保温3h;压下速度为8mm/s,镦粗道次压下量30%,拔长道次压下量20%。

111.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

112.镁合金性能见表2,由表2可知,对比例1镁合金未添加re元素,其室温抗拉强度、屈服强度和延伸率均明显低于实施例1。

113.对比例2:

114.一种镁合金,包括以下质量百分比的组分:

115.al:8.62%,zn:0.83%,mn:0.21%,gd:0.63%,余量为mg和其他不可避免的杂质元素。

116.本对比例的镁合金的制备方法,包括以下步骤:

117.1)配料:以纯镁锭(≥99.95%)、纯铝锭(≥99.9%)、纯锌锭(≥99.95%)、al-15%mn中间合金、mg-25%gd中间合金为原料,按照最终镁合金的质量百分比成分为:al:8.62%,zn:0.83%,mn:0.21%,gd:0.63%,余量为mg和其他不可避免的杂质元素进行配料。

118.2)熔炼:将熔炼炉预热温度调节至600℃,将纯镁锭放入到预热好的熔炼炉内;待镁锭全部熔化后,将熔炼炉温度升至760℃;温度达到后,依次加入纯铝锭、纯锌锭、al-15%mn中间合金、mg-25%gd中间合金,熔化过程中为防止局部燃烧,加入2#熔剂进行保护;待各部分熔化后,打开搅拌机进行机械搅拌60min,随后将熔炼炉温度设至720℃静置降温;用扒渣勺将熔体中的氧化皮及浮渣扒除干净;然后静置降温至630℃,到温后再升温680℃。

119.3)浇铸:将镁合金熔体浇注到预热至320℃的模具中,冷却后得到镁合金铸锭。

120.4)均匀化热处理:去除镁合金铸锭表面的氧化皮,再将铸锭放入热处理炉中进行均匀化热处理,温度设定为420℃,时间为24h,到时后将铸锭取出,放在空气中冷却至室温。

121.5)锻造:将镁合金铸锭放入中频炉中预热,中频炉温度设置为415℃,保温2h;使用液压机对铸锭进行多向锻造,火锻造温度440℃,压下速度为8mm/s,镦粗道次压下量30%,拔长道次压下量20%。

122.6)时效热处理:将镁合金成形件在190℃下保温24h进行时效处理。

123.镁合金性能见表2,由表2可知,对比例2镁合金加工方式采取普通砂模铸造-多向锻造工艺,其室温抗拉强度、屈服强度和延伸率均明显低于实施例1。

124.表1实施例1-5中镁合金的室温力学性能

125.实施例抗拉强度/mpa屈服强度/mpa延伸率/%137627310.8237227111.4338127910.3437527411.1537727510.7

126.表2对比例1-2中镁合金的室温力学性能

[0127][0128][0129]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0130]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛

盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。