一种压铸al-zn-mg-mn铝合金及其制备方法

技术领域

1.本发明涉及铝合金技术领域,尤其是一种压铸al-zn-mg-mn铝合金及其制备方法。

背景技术:

2.铝及铝合金密度小、比强度高、耐腐性好,在航空航天、军工、汽车等领域有着广泛的应用。目前压铸铝合金种类繁多,现有的压铸铝合金的强度和延伸率都比较低,而且在压铸过程中容易出现开裂,使压铸件的质量不能较好的控制,特别是在汽车等高安全性领域的使用场合中,会造成一定的安全风险。

技术实现要素:

3.本发明的目的是在于克服、补充现有技术中存在的不足,提供一种压铸al-zn-mg-mn铝合金及其制备方法,压铸后的样件,内部组织致密,无气孔、疏松缺陷,样件在自然时效状态下仍然具有优良的机械性能。

4.本发明采用的技术方案是:

5.一种压铸al-zn-mg-mn铝合金,其中:按质量百分数计,包括以下组分:cu0~0.2%,mn0.4~0.6%,mg0.7~0.9%,cr0.15~0.23%,zn4.0~4.3%,ti0.06~0.12%,zr0.15~0.18%,杂质元素si0~0.3%,杂质元素fe0~0.3%,余量为al和其他杂质。

6.一种压铸al-zn-mg-mn铝合金的制备方法,其中:包括以下步骤:

7.s1.将铝锭投入炉内加热至加热至710~730℃并搅拌4~6min使其完全熔解,得到熔液一;

8.s2.将熔液一加热至740~760℃,之后通入氩气,并向溶液一中加入铁剂、铝硅中间合金、铝铜中间合金、锰剂、镁剂、铬剂、锌剂、铝钛中间合金、铝锆中间合金,进行精炼处理25~30min,得到熔液二;

9.s3.将熔液二静置20-35min,之后进行化学成分检测,保证熔液二中各组分的质量百分比符合要求,不符合要求的熔液二内添加铝锭或者其他组分,重复步骤s1、s2,直至熔液二成分合格;

10.s4.将步骤s3合格的熔液二浇铸到压铸模具内,压铸后得到压铸件;

11.s5.将压铸件进行自然时效,然后取样测试机械性能。

12.优选的是,所述的压铸al-zn-mg-mn铝合金的制备方法,其中:步骤s2中通入氩气的流量为1.8-2.5m3/h。

13.优选的是,所述的压铸al-zn-mg-mn铝合金的制备方法,其中:步骤s4中压铸模具预热温度为320~350℃,铸造压力为100mpa~120mpa,压铸模具内真空度为-0.06

±

0.01mpa。

14.优选的是,所述的压铸al-zn-mg-mn铝合金的制备方法,其中:步骤s5中自然时效的时间分别为3、6、9、12、15、20、30天。

15.本发明的优点:

16.(1)本发明的压铸al-zn-mg-mn铝合金及其制备方法,通过加入zn、mg使得铸锭在自然时效时形成mgzn2强化相,提高压铸件的强度;加入mn,是为了提高压铸件的耐腐蚀性能以及提高再结晶温度,一定程度上提高压铸件的强度;加入cr、ti,和zr,是为了细化晶粒,降低材料的内应力,减轻铸造开裂倾向。

17.(2)本发明的压铸al-zn-mg-mn铝合金及其制备方法,成本低,自然时效状态下产品的机械性能优良,在航空航天、汽车工业、军工等方面有着广阔的应用前景。

附图说明

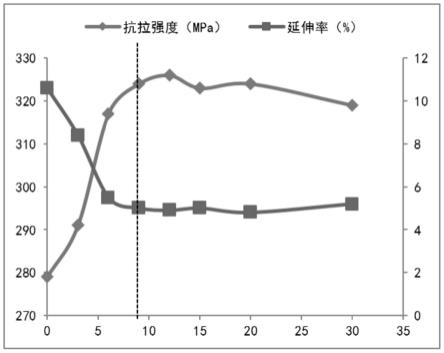

18.图1为本发明实施例1的压铸al-zn-mg-mn合金不同自然时效时间产品的机械性能变化趋势图。

具体实施方式

19.下面结合具体实施例对本发明作进一步说明。

20.实施例1

21.一种压铸al-zn-mg-mn铝合金,其中:按质量百分数计,包括以下组分:0~0.15%si,0~0.2%fe,0~0.2%cu,0.4~0.5%mn,0.7~0.8%mg,0.15~0.2%cr,4.1~4.2%zn,0.05~0.1%ti,0.1~0.15%zr,余量为al及不可避免的杂质;

22.一种压铸al-zn-mg-mn铝合金的制备方法,其中:包括以下步骤:

23.s1.将铝锭投入炉内加热至加热至720℃并搅拌5min使其完全熔解,得到熔液一;

24.s2.将熔液一加热至740℃,之后通入氩气,并将熔液一中加入铜粉、锰粉、镁粉、铬粉、锌粉、钛粉和锆粉进行精炼处理25min,在线精炼除气流量为2.0

±

0.2m3/h,得到熔液二;

25.s3.将熔液二静置30min,之后进行化学成分检测,保证熔液二中各组分的质量百分比符合要求,不符合要求的熔液二内添加铝锭或者其他组分,重复步骤s1、s2,直至熔液二成分合格;

26.s4.将步骤s3合格的熔液二浇铸到压铸模具内,压铸模具预热温度为340℃,铸造压力120mpa,压铸模内真空度为-0.06mpa,压铸后得到压铸件;

27.s5.将压铸件分别在0、3、6、9、12、15、20、30天不同的时间下自然时效,然后取样测试机械性能。

28.实施例2

29.一种压铸al-zn-mg-mn铝合金,其中:按质量百分数计,包括以下组分:0~0.15%si,0~0.2%fe,0~0.2%cu,0.5~0.6%mn,0.8~0.9%mg,0.15~0.2%cr,4.2~4.3%zn,0.05~0.1%ti,0.1~0.15%zr,余量为al及不可避免的杂质;

30.一种压铸al-zn-mg-mn铝合金的制备方法,其中:包括以下步骤:

31.s1.将铝锭投入炉内加热至加热至730℃并搅拌5min使其完全熔解,得到熔液一;

32.s2.将熔液一加热至760℃,之后通入氩气,并向溶液一中加入铁剂、铝硅中间合金、铝铜中间合金、锰剂、镁剂、铬剂、锌剂、铝钛中间合金、铝锆中间合金,在线精炼除气流量为2.0

±

0.2m3/h,得到熔液二;

33.s3.将熔液二静置30min,之后进行化学成分检测,保证熔液二中各组分的质量百

分比符合要求,不符合要求的熔液二内添加铝锭或者其他组分,重复步骤s1、s2,直至熔液二成分合格;

34.s4.将步骤s3合格的熔液二浇铸到压铸模具内,压铸模具预热温度为340℃,铸造压力120mpa,压铸模内真空度为-0.06mpa,压铸后得到压铸件;

35.s5.将压铸件分别在0、3、6、9、12、15、20、30天不同的时间下自然时效,然后取样测试机械性能。

36.将实施例1和实施例2中两种不同成分配比的压铸合金,根据gb/t 228.1,制作压铸al-zn-mg-mn合金产品的拉伸样,然后测试样品经不同时间自然时效后的机械性能,机械性能实测值见表1,机械性能变化曲线图如图1。

37.表1两种不同配比的压铸al-zn-mg-mn金在不同自然时效时间产品的机械性能实测值

[0038][0039]

从表1机械性能的实测结果结合图1机械性能的变化趋势来看,随着自然时效时间的延长,压铸件的抗拉强度先快速升高然后趋于稳定,抗拉强度在第9天时基本达到峰值,抗拉强度从0天的279mpa到第9天的324mpa,提高16%;延伸率先降低然后趋于稳定,在第9天时基本保持在5%左右,从0天到第9天,延伸率降低112%。

[0040]

本发明获得的压铸al-zn-mg-mn铝合金,自然时效强度达到峰值的时间只需要9天左右,且抗拉强度、延伸率比常规的al-si系、al-mg系、al-zn系合金均有大幅的提升。

[0041]

本发明的压铸al-zn-mg-mn合金,其中加入4.1~4.3%zn、0.7~0.9%mg是为了自然时效时形成mgzn2强化相,提高压铸件的强度;加入0.4~0.6%mn,是为了提高压铸件的耐腐蚀性能以及提高再结晶温度,一定程度上提高压铸件的强度;加入0.15~0.23%cr,0.06~0.12%ti,0.15~0.18%zr,是为了细化晶粒,降低材料的内应力,减轻铸造开裂倾向。

[0042]

本发明的压铸al-zn-mg-mn合金,成本低,自然时效状态下产品的机械性能优良,在航空航天、汽车工业、军工等方面有着广阔的应用前景。

[0043]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。