1.本发明涉及酸性含钒溶液沉钒技术领域,具体而言,涉及一种酸性氯化铝浸出液沉钒的方法。

背景技术:

2.粉煤灰通过“一步酸溶法”工艺技术生产冶金级氧化铝,可将大部分金属元素溶入盐酸体系中逐级分离提取。但是,在粉煤灰提取氧化铝的生产过程中,粉煤灰中的钒元素也会随着酸溶过程逐渐在溶出液中富集,当达到一定浓度时对氧化铝质量和铝电解过程造成较大的负面干扰。如在氧化铝生产中,在焙烧时钒易于造成氧化铝的强烈细化,氧化铝容重较小,不利于砂状氧化铝的生产,另外钒的富集也会对电解过程产生影响,极大地降低了电解效率,影响电解槽的工作性能。“一步酸溶法”在浓盐酸环境下进行高温溶出获得氯化铝溶出液,其溶出环境与传统拜耳法生产氧化铝的差异较大。“一步酸溶法”因以盐酸为溶出剂,使得溶出液处于强酸性的环境,而拜耳法以氢氧化铝溶液为溶出剂,使得溶出液呈现出强碱性的性质。因此,如果简单移植当前基于拜耳法生产流程除钒的研究方法,如结晶法,加入氧化钙、氧化钡的沉淀法等方法并不能有效实现在酸性条件下去除有危害的钒元素。因此,有必要开发一种适用于强酸性体系的沉钒方法对“一步酸溶法”生产流程中的钒进行提取。

3.当前对于酸性氯化物体系中的沉钒研究,主流的方法主要包括溶剂萃取法、离子交换法、化学沉淀法。化学沉淀法应用得最早,设备简单,工艺成熟,但工艺冗长复杂,产品纯度低,设备腐蚀严重。溶剂萃取法采用有机溶剂直接对钒离子进行萃取,相对简便易行,但该方法涉及大量有机溶剂,给工业现场安全环保还是带来一定风险。离子交换法流程简单、回收率高、选择性强、树脂可循环利用、工作环境友好、金属富集比高,但树脂对低酸浸出液中钒离子吸附能力不强,并且吸附率受到钒的价态和形态的影响。

4.专利cn104131180a公开了一种从高铝含钒溶液中沉钒的方法,该发明对含钒浓度大于40g/l,al

3

浓度大于10g/l的高铝溶液经萃取-反萃得到反水后加入氨水调节反水ph值为1.5~2.0并搅拌结晶析出铵明矾,在氧化电位为1050~1100mv的条件下向结晶尾液中加入氯酸钠氧化2~3h,氧化后再次滴加氨水调节ph值为2.3~2.5,在温度为92~95℃的条件下得到红钒沉淀,红钒干燥煅烧后得到精钒产品。该工艺需多次添加氨水调节ph,耗碱量大且工艺冗长。

5.专利cn106319214a对钒浓度大于6g/l,铝浓度小于20g/l,铁浓度小于1.0g/l,钠浓度小于30g/l,钾浓度小于2.0g/l,钙浓度小于1.0g/l的酸性含钒液使用氧化剂氧化低价钒后在70~100℃的条件下按照尿素:氧化后钒液中五氧化二钒的质量比为(3~20):1加入尿素进行沉钒1~6h。该方法具有工艺流程短,沉钒率高等特点,但其应用范围有限,只适用于含钒浓度高的酸性含钒溶液,并不适用于含钒浓度低于100ppm以下的溶液,且尿素在该条件水解速率极其缓慢,需要相当长的一段反应时间。

6.综上所述,现有的含钒溶液沉钒技术普遍存在工艺流程长、沉钒率低等问题且不

适用于含有微量钒的强酸性氯化体系。

技术实现要素:

7.本发明的主要目的在于提供一种酸性氯化铝浸出液沉钒的方法,以解决现有技术中含微量钒的强酸性氯化铝体系沉钒过程流程长、沉钒率低的问题。

8.为了实现上述目的,根据本发明的一个方面,提供了一种酸性氯化铝浸出液沉钒的方法,其特征在于,该方法以含钒的酸性氯化铝浸出液为原液,通过水热反应进行沉钒;方法包括以下步骤:s1,将原液与氧化剂混合,得到混合溶液;s2,将混合溶液加热,其次加入沉淀剂和固体催化剂,得到浆液;s3,将浆液进行水热反应,其次进行固液分离,得到固料;s4,将固料进行焙烧,得到五氧化二钒;其中,原液中含钒浓度为5~50ppm,ph≤1。

9.进一步地,沉淀剂为胺类化合物。

10.进一步地,沉淀剂包括ch3nh2、con2h4、c3h6n3中的一种或多种。

11.进一步地,固体催化剂为活性氧化铝球、m/γ-al2o3、离子交换树脂中的一种或多种。

12.进一步地,m/γ-al2o3以γ-al2o3为载体,以其它金属氧化物为活性组分;且其它金属氧化物为fe、co、ni、cu的氧化物的一种或多种。

13.进一步地,沉淀剂与固体催化剂的质量比为2:(1~1.5)。

14.进一步地,沉淀剂与固体催化剂的重量之和为原液中钒元素重量的200~400倍。

15.进一步地,s2中,加热的温度为60~90℃。

16.进一步地,s3中水热反应包括依次进行的反应阶段和保温阶段;反应阶段在搅拌下进行,反应的温度为100~180℃,时间为1~4h;保温阶段在静置条件下进行,保温的时间为6~24h。

17.进一步地,s1中,氧化剂为过氧化氢和氯酸钠;优选过氧化氢和氯酸钠的摩尔比为1:(0.5~2);更优选地,s1在加热条件下进行,加热温度为30~60℃,时间为30~120min。

18.应用本发明的技术方案,能够实现在含微量钒的强酸性氯化体系中进行钒的提取,并且大大缩短了沉钒的反应时间,填补了现有技术的空白,并对提高酸法生产氧化铝的产品质量有重要意义。特别地,本发明非常适用于“一步酸溶法”工艺过程中的酸性氯化铝浸出液。

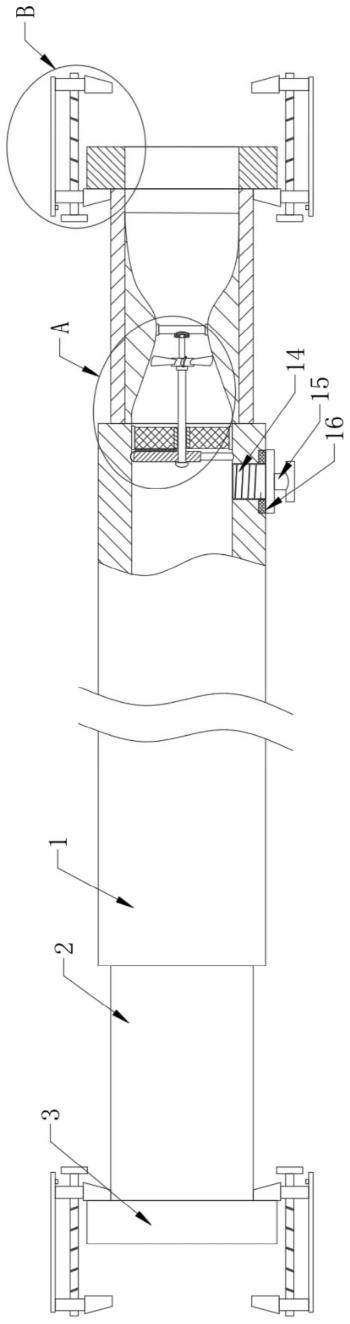

具体实施方式

19.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

20.为了解决现有技术中存在的上述的问题,本发明提供了一种酸性氯化铝浸出液沉钒的方法,该方法以含钒的酸性氯化铝浸出液为原液,通过水热反应进行沉钒;该方法包括以下步骤:s1,将原液与氧化剂混合,得到混合溶液;s2,将混合溶液加热,其次加入沉淀剂和固体催化剂,得到浆液;s3,将浆液进行水热反应,其次进行固液分离,得到固料;s4,将固料进行焙烧,得到五氧化二钒;其中,原液中含钒浓度为5~50ppm,ph≤1。

21.应用本发明的技术方案,能够实现在含微量钒的强酸性氯化体系中进行钒的提取,并且大大缩短了沉钒的反应时间,填补了现有技术的空白,并对提高酸法生产氧化铝的

产品质量有重要意义。特别地,本发明非常适用于“一步酸溶法”工艺过程中的酸性氯化铝浸出液。

22.为了进一步地提高酸法氧化铝产品的质量,在一种优选的实施方式中,沉淀剂为胺类化合物。胺类化合物在酸、碱、酶催化或加热等条件下会缓慢地水解,由于其水解速度慢且水解产物简单易挥发,适合被用于元素和离子的均相沉淀。均相沉淀能够有效减弱局部过浓现象,在多杂质的溶液环境中制备得到均一稳定、杂质含量少的化合物。在本发明应用的强酸性环境下,具有游离氨基的胺类化合物能够发生水解反应,生成铵根离子和二氧化碳,而铵根离子又可与钒酸根结合形成多钒酸铵沉淀。

23.在实际的操作中,优选地,水热反应在密闭的反应釜中进行。在密闭的反应容器中,上述胺类化合物水解生成的二氧化碳气体能够形成高温高压的反应条件,更有利于提高水解的速度。

24.为了进一步提高沉钒的速度,在一种优选的实施方式中,沉淀剂包括ch3nh2、con2h4、c3h6n3中的一种或多种。优选上述的胺类化合物更有利于促进沉淀剂的水解。

25.在一种优选的实施例中,固体催化剂为活性氧化铝球、m/γ-al2o3、离子交换树脂中的一种或多种。优选上述的固体催化剂与沉淀剂相结合,可以进一步催化胺类物质在酸性环境中的水解,促进铵根离子与钒酸根离子生成多钒酸铵沉淀。

26.为了进一步提高沉钒的速度,在一种优选的实施方式中,m/γ-al2o3以γ-al2o3为载体,以其它金属氧化物为活性组分;且其它金属氧化物为fe、co、ni、cu的氧化物的一种或多种。

27.为了进一步提升沉钒的速度,在一种优选的实施方式中,沉淀剂与固体催化剂的质量比为2:(1~1.5)。在该优选的用量比下,固体催化剂与沉淀剂相结合。

28.为了使本发明更适应于含微量钒元素的强酸性氯化铝体系,在一种优选的实施方式中,沉淀剂与固体催化剂的重量之和为原液中钒元素重量的200~400倍。优选这一添加量,能够在保证生产成本的前提下,更好地实现高沉钒率。

29.为了进一步提升沉钒的效果,在一种优选的实施方式中,s2中,加热的温度为60~90℃。为了进一步提高沉钒的速度,在一种优选的实施方式中,s3中水热反应包括依次进行的反应阶段和保温阶段;反应阶段在搅拌下进行,反应的温度为100~180℃,时间为1~4h;保温阶段在静置条件下进行,保温的时间为6~24h。优选以上的条件,能够使水热反应以及多钒酸铵的结晶过程更加充分、快速。在优选的加热条件下,有利于促进沉淀剂的水解,均相沉淀更容易发生,微晶更易聚集形成大的晶体颗粒,晶体颗粒的比表面积较小,不易吸附杂质,有利于晶体生长。

30.为了更好地实现沉钒,在一种优选的实施方式中,s1中,氧化剂为过氧化氢和氯酸钠;优选过氧化氢和氯酸钠的摩尔比为1:(0.5~2);更优选地,s1在加热条件下进行,加热温度为30~60℃,时间为30~120min。优选上述条件,能够更好地使酸浸液中的二价钒被氧化为五价钒,为后续的沉钒工艺提供了基础。在实际的操作中,氧化的过程在搅拌下进行,搅拌速度为100~200r/min。

31.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

32.实施例1:

33.取100ml含钒的氯化铝浸出液作为原液,将该溶液加热至60℃,维持搅拌速度200r/min,以过氧化氢:氯酸钠摩尔比为1:2加入浸出液中氧化2h,氧化结束后将溶液升温至90℃,搅拌速度200r/min,加入con2h4:活性氧化铝球质量比为2:1的混合物约1g,然后将该溶液放入密闭水热反应釜中加热至150℃沉钒2h,沉钒结束后关停搅拌,维持150℃温度不变静置12h。静置结束后取出待溶液冷却至室温后固液分离,沉钒后液经icp检测到溶液中钒浓度由32.1ppm降低至2.5ppm,最后将多钒酸铵沉淀煅烧得到五氧化二钒。

34.实施例2:

35.取100ml含钒的氯化铝浸出液作为原液,将该溶液加热至30℃,维持搅拌速度100r/min,以过氧化氢:氯酸钠摩尔比为1:1加入浸出液中氧化2h,氧化结束后将溶液升温至70℃,搅拌速度200r/min,加入con2h4:fe/γ-al2o3质量比为2:1的混合物约1g,然后将该溶液放入密闭水热反应釜中加热至150℃沉钒2h,沉钒结束后关停搅拌,维持150℃温度不变静置12h。静置结束后取出待溶液冷却至室温后固液分离,沉钒后液经icp检测到溶液中钒浓度由32.1ppm降低至2.8ppm,最后将多钒酸铵沉淀煅烧得到五氧化二钒。

36.实施例3:

37.取100ml含钒的氯化铝浸出液作为原液,将该溶液加热至50℃,维持搅拌速度200r/min,以过氧化氢:氯酸钠摩尔比为1:2加入浸出液中氧化2h,氧化结束后将溶液升温至90℃,搅拌速度200r/min,加入con2h4:cu/γ-al2o3质量比为2:1.5的混合物约0.5g,然后将该溶液放入密闭水热反应釜中加热至180℃沉钒2h,沉钒结束后关停搅拌,维持180℃温度不变静置24h。静置结束后取出待溶液冷却至室温后固液分离,沉钒后液经icp检测到溶液中钒浓度由32.1ppm降低至3.0ppm,最后将多钒酸铵沉淀煅烧得到五氧化二钒。

38.实施例4:

39.取100ml含钒的氯化铝浸出液作为原液,将该溶液加热至60℃,维持搅拌速度200r/min,以过氧化氢:氯酸钠摩尔比为1:0.5加入浸出液中氧化30min,氧化结束后将溶液升温至30℃,搅拌速度200r/min,加入ch3nh2:离子交换树脂质量比为2:1的混合物约1g,然后将该溶液放入密闭水热反应釜中加热至100℃沉钒4h,沉钒结束后关停搅拌,维持100℃温度不变静置6h。静置结束后取出待溶液冷却至室温后固液分离,沉钒后液经icp检测到溶液中钒浓度由32.1ppm降低至2.9ppm,最后将多钒酸铵沉淀煅烧得到五氧化二钒。

40.实施例5:

41.取100ml含钒的氯化铝浸出液作为原液,将该溶液加热至60℃,维持搅拌速度200r/min,以过氧化氢:氯酸钠摩尔比为1:0.5加入浸出液中氧化30min,氧化结束后将溶液升温至30℃,搅拌速度200r/min,加入c3h6n3:离子交换树脂质量比为1:5的混合物约1g,然后将该溶液放入密闭水热反应釜中加热至100℃沉钒4h,沉钒结束后关停搅拌,维持100℃温度不变静置6h。静置结束后取出待溶液冷却至室温后固液分离,沉钒后液经icp检测到溶液中钒浓度由32.1ppm降低至3.1ppm,最后将多钒酸铵沉淀煅烧得到五氧化二钒。

42.对比例1:

43.取100ml含钒的氯化铝浸出液作为原液,将该溶液加热至60℃,维持搅拌速度200r/min,以过氧化氢:氯酸钠摩尔比为1:0.5加入浸出液中氧化30min,氧化结束后将溶液升温至30℃,搅拌速度200r/min,然后将该溶液放入密闭水热反应釜中加热至100℃沉钒4h,沉钒结束后关停搅拌,维持100℃温度不变静置6h。静置结束后取出待溶液冷却至室温

后固液分离,沉钒后液经icp检测到溶液中钒浓度由32.1ppm降低至10.6ppm,最后将多钒酸铵沉淀煅烧得到五氧化二钒。

44.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

45.以上实施例在密闭水热反应釜为容器,加入固体催化剂和胺类物质的混合物进行沉钒,实现了多钒酸铵的快速析出。特别地,本发明适用于含微量钒元素的强酸性体系,经过除钒后,酸性氯化铝浸出液中的钒浓度可降至3ppm以下,通过在生产酸法氧化铝的前端工艺中除钒,提高了氧化铝产品的质量。

46.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。