大管径ptfe管焊接装置

技术领域

1.本专利涉及ptfe管焊接装置。

背景技术:

2.目前采用悬浮法挤出的ptfe管最大直径尺寸为12英寸左右。受到工艺限制,管径大于12英寸的ptfe管无法挤出。

3.虽然有人使用宽板材焊接(即把板材的对接边加热达到自熔粘接)得到ptfe管,但焊接的方式简单,无法有效控制焊接质量,焊接产品经常会出现焊接处不平整,炸口,自熔面不均等问题,最终导致产品的不合格率上升。

技术实现要素:

4.本专利的目的是提供一种大管径ptfe管焊接装置,使用该装置能够对板材的对接边进行焊接形成大管径ptfe管,使用方便,而且焊接质量可靠。

5.本专利所述的大管径ptfe管焊接装置,包括机架、用于夹持被焊接的ptfe管的上下相对的弧形上压板和弧形支撑板;支撑板的轴向长度大于被焊接ptfe管,超出ptfe管的支撑板的两端下部均与两个支撑杆成可拆卸连接,支撑杆可拆卸连接在机架上;支撑板的下表面上设置有两个电加热装置,电加热装置在平行于支撑板轴向的方向上延伸;在机架上设置用于支承被焊接的ptfe管下部的弧形托架,托架位于两个支撑杆之间;上压板的两侧与设置在机架上的用于带动上压板向下移动的加压装置连接。

6.上述的大管径ptfe管焊接装置,加压装置位于上压板两侧下方的气缸,上压板一侧均与该侧下方的气缸的活塞杆成可拆卸连接,上压板另一侧与该另一侧下方的气缸的活塞杆通过万向节相连。

7.上述的支撑杆可拆卸连接在滑块上,滑块滑动设置在平行于支撑板轴向的方向上延伸的导轨上,支撑板的每端下部的两个支撑杆在与支撑板轴向相垂直的径向方向上的距离,大于托架的宽度,当滑块带动支撑杆沿导轨滑动时,托架不会阻挡支撑杆。

8.本专利的有益效果:将长方形ptfe板材弯曲,使得相对的两个对边对接,ptfe板材基本成为圆形,把板材的对接边放置在支撑板上部,使用加压装置对上压板加压,把板材夹紧在上压板和支撑板之间,然后两个电加热装置工作,对需要焊接的板材的对接边两侧部加热熔接,之后冷却后即得到ptfe管。

9.为了方便把板材的对接边放置在支撑板上部,可以把ptfe板材的两个对接边先进行初步焊接(如点焊),使得弯曲后的ptfe板材保持圆形,再把其放置在支撑板上部。

10.为了方便焊接后ptfe管从该装置上取下,支撑杆与支撑板及机架均为可拆卸连接,支撑杆可以拆卸下来。弧形托架可以托起被焊接的ptfe管下部,防止ptfe管变形或变形较大,同时也减小了加压装置需要对ptfe板材需要施加的压力。

11.上压板一侧均与该侧下方的气缸活塞杆成可拆卸连接,另一侧与该另一侧下方的气缸活塞杆通过万向节相连,这种结构,方便将焊接前的板材放到支撑板上,更方便将焊接

后的管材取下。具体地说,当上压板的一侧与气缸活塞杆不相连时,上压板可以绕万向节翻转,使得上压板离开支撑板,此时板材可以放置在支撑板上,或者管材可以向上移动以便取下。

12.支撑杆可拆卸连接在沿导轨滑动的滑块上,更加方便放置板材或取下管材。此时,滑块可以带动支撑杆沿导轨向一侧移动到侧部,远离上压板、加压装置等,更加方便操作。

13.实验证明,采用该装置对宽板材进行焊接,可做出12英寸至40英寸,甚至更大管径的ptfe管,同时也降低了产品加工成本,提高了产品质量,焊接产品的物理性能均能达到相关技术要求。

附图说明

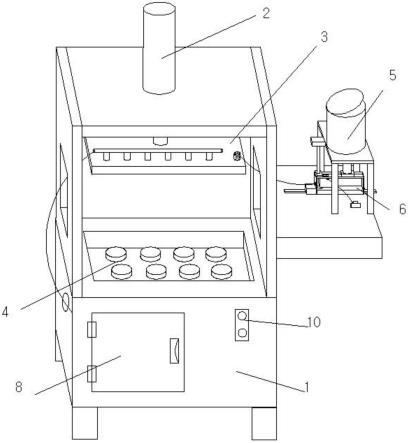

14.图1是初步焊接的板材送入本焊接装置的示意图;

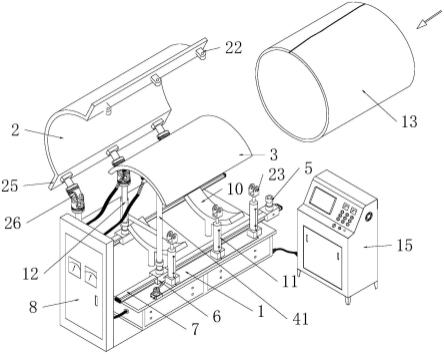

15.图2是本焊接装置在焊接时的示意图;

16.图3是焊接结束时的示意图;

17.图4是本焊接装置在取下焊接后的管材时示意图;

18.图5是图2的k向视图;

19.图6是焊接后的管材示意图。

20.图中,机架1、上压板2、支撑板3、左支撑杆41、右支撑杆42、螺套5、滑块6、导轨7、电源箱8、电加热装置9、托架10、前气缸11、后气缸12、ptfe板材13、ptfe管材14、电控柜15、前缘21、支杆22、支座23、销轴24、后缘25、万向节26。

具体实施方式

21.参见图1所示的大管径ptfe管焊接装置,具有机架1、用于夹持被焊接的ptfe管的上下相对的弧形上压板2和弧形支撑板3;支撑板3比被焊接的ptfe管长。支撑板3的左右两端下部分别与两个左支撑杆41和两个右支撑杆42的上端成可拆卸连接,各支撑杆下端通过螺套5可拆卸连接在滑块6上,滑块6滑动设置在平行于支撑板轴向的方向上延伸导轨7上,导轨7固定在机架1上。左支撑杆41和右支撑杆42之间的距离不小于被焊接的ptfe管的轴向长度。位于支撑板3同一侧的一个左支撑杆41和一个右支撑杆42连接在同一个导轨上的两个滑块6上。

22.支撑板3的下表面上设置有两个与电源箱8电连接的电加热装置9,电加热装置在平行于支撑板轴向的方向上延伸;在机架上设置用于支承被焊接的ptfe管下部的弧形托架10,托架位于左支撑杆41和右支撑杆42之间;两个左支撑杆41(或右支撑杆42)之间的距离(在与支撑板轴向相垂直的径向方向上的距离),大于托架10的宽度。当滑块带动支撑杆沿导轨滑动时,托架不会阻挡支撑杆的移动。

23.加压装置为位于上压板两侧下方的气缸,上压板2前侧的前缘21固定有3个支杆22,支杆22与固定在前侧下方的前气缸11活塞杆上的支座23通过可插拔的销轴24形成可拆卸连接。上压板2后侧的后缘25通过万向节26与后侧下方的后气缸12的活塞杆相连。

24.电控柜15对各气缸、电源箱等进行控制,属于现有技术,不再说明。

25.使用过程:参见图1,只安装左支撑杆41,左支撑杆41连接支撑板3左端下部和滑块6,右支撑杆不安装,上压板2处于打开状态。弯曲后的ptfe板材13的两个对接边进行初步焊

接(如点焊),基本保持圆形,从支撑板3的右侧进入,放置在支撑板3上部。

26.再安装右支撑杆42,右支撑杆42连接支撑板右端下部和滑块。向左移动滑块,带动板材13等移动到合适位置,同时板材的下部支撑在托架10上。把滑块6临时固定在导轨7上(例如通过销钉把滑块6固定在导轨7上,属于现有技术),防止滑块6移动。左支撑杆、右支撑杆与滑块或者支撑板的可拆卸连接方式属于现有技术,如通过螺栓连接。

27.参见图2,上压板2可以绕万向节的十字轴翻转,使支杆22伸入支座23中,再插入销轴24连接支杆22和支座23。前气缸11和后气缸12同时收缩,拉到上压板2向下移动,把板材13夹紧在上压板和支撑板之间。电源箱8对电加热装置9供电,两个电加热装置9工作,对需要焊接的板材的对接边两侧部加热熔接,之后冷却后即得到ptfe管材14。

28.参见图3,拔出销轴24,绕万向节26翻转上压板2,上压板2离开支撑板3。参见图4,松开滑块,向右移动滑块,支撑板3等带动板材13等移出该焊接装置。拆掉右支撑杆42,取下焊接成型的管材14。

29.该焊接装置,能够使板材受热均匀自熔连接后成型为12英寸至40英寸的ptfe管,在焊接时产品定位准确均衡受压,使得大于的板材焊接产品质量大大提高,解决了不平整、炸口等问题,外观失圆等相现象也得到有效控制,产品的各项性能指标均达到要求,提升了产品合格率。

30.产品的受压大小均可调节气缸行程来进行控制。

31.ptfe类材料特性和参数值

32.材质密度g/cm3硬度洁晶度拉伸强度mpa玻璃化温度℃ptfe2.1759hd67%20~30~115

33.该材料特性和参数值为纯树脂的常规参数,由于材料本身加工工艺以及检测设备差异,测试值会产生一定的差异。

34.对使用本装置焊接得到的管材(焊缝处)进行拉伸性能试验,结果如下:

35.[0036][0037]

试验环境:温度26℃,相对湿度:52%rh;

[0038]

试样未经恒温恒湿状态调节;

[0039]

试验速度:50mm/min

[0040]

备注:1.试样在焊接管两端焊缝处取样,经ii型模具冲压而成;2.标距:50mm;平均拉伸时间:430s/件;3.变形传感器:大变形;4.试样均在有效部位的基材处断裂。

[0041]

对ptfe焊接管进行拉伸性能试验,结果如下:

[0042]

[0043][0044]

试验环境:温度27℃,相对湿度50%rh;

[0045]

试样未经恒温恒时状态调节;

[0046]

试验速度:50mm/min

[0047]

材料:ptfe焊接管

[0048]

备注1.试样由焊接管轴向取样,再经ii型模具冲压而成;2.标距:50mm;平均拉伸时间:340s/件;3.变形传感器:大变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。