1.本实用新型涉及筛选装置领域,具体为一种粉末颗粒度筛选箱。

背景技术:

2.高分子粉末制备过程中,需要对指定粒径的粉末进行筛选,通常现在采用的方法是采用多层筛板进行筛选,在筛选的过程中,逐渐筛选出合适粒径的粉末成品。

3.粉末原料在打碎成粉末颗粒时,会因为打碎的力度和均匀度,造成粉末颗粒的大小不一,也会因为在打碎的过程中,因为打粉机的打碎温度的影响,造成部分粉末颗粒的熔融或者粘结,造成粉末颗粒的大小粒径不一。并且在筛选时也会因为粉末颗粒的不同,造成筛选效率不高,经常会因为大粉末颗粒的堵塞,导致筛选速度缓慢。

技术实现要素:

4.本实用新型为了解决现有技术中存在的缺陷,提供一种能对粉末颗粒进行多层筛选,使粒径不一的粉末初品能稳定进行筛选的粉末颗粒度筛选箱。

5.为了达到上述目的,本实用新型采用如下方案:

6.一种粉末颗粒度筛选箱,包括相互连通的进料箱和筛选箱;所述进料箱包括顶部中间设置的进料箱进料口、设置在进料箱进料口两侧的冷风进口、设置在进料箱底部的弧形撞板;所述筛选箱包括设置在上端的水平向设置的搅拌桨、连接所述搅拌桨的旋转电机、设置在搅拌桨正下方的弧形筛板、设置在弧形筛板侧面并推刮弧形筛板上表面的刮渣板、推动所述刮渣板的伸缩装置、并排设置在弧形筛板正下方的斜向筛板一,斜向筛板二,斜向筛板三。

7.进料箱优选的设置成倒梯形箱体。进料箱的底部与筛选箱的顶部连接。进料箱进料口优选的设置在进料箱的顶部的中间。冷风进口优选的设置在进料箱进料口的两侧。弧形撞板设置在进料箱的底部的出口位置的中间,优选的弧形撞板的中线和进料箱进料口的中线一致。弧形撞板优选的设置成半圆形,圆形面朝上设置。筛选箱的进口与进料箱的底部连通,搅拌桨优选的设置在筛选箱内的中线位置,并且设置在弧形撞板的正下方。弧形筛板设置在搅拌桨的外侧,并且与搅拌桨保持同圆心设置。刮渣板设置在弧形筛板的侧面,并且贴合弧形筛板的弧度,刮渣板可以设置成弧形,也可以设置成半圆形。优选的,刮渣板的厚度设置相对不厚,以便于和搅拌桨保持一定的距离,使其不和搅拌桨产生碰撞。伸缩装置设置在刮渣板的侧面,并且优选的水平向设置,伸缩装置优选的为电动缸,可以是电动气缸或者电动油缸。斜向筛板一、斜向筛板二、斜向筛板三三个筛板之间设置成平行关系。

8.本实用新型还提供如下优化方案:

9.优选的,所述进料箱进料口设置于弧形撞板的正上方。进料箱进料口的正下方是弧形撞板,弧形撞板优选的设置在筛选箱的上方位置。

10.优选的,弧形撞板的侧面与筛选箱的上端口围合成筛选箱进料口。筛选箱进料口设置成长条形进口,也可以设置成其他形状进料口,但是优选设置成与搅拌桨长度一致的

筛选箱进料口。

11.优选的,所述搅拌桨设置成平叶搅拌桨或螺旋叶搅拌桨。搅拌桨的搅拌方向优选的设置成水平方向搅拌。

12.优选的,所述斜向筛板一、斜向筛板二、斜向筛板三的筛孔尺寸依次减小。斜向筛板一、斜向筛板二、斜向筛板三的设置是逐步筛选颗粒度更小的粉末颗粒,更优选的斜向筛板的筛孔设置成竖直向。

13.优选的,所述筛选箱侧面设置有筛选箱进风口。筛选箱进风口优选的设置在筛选箱的斜向筛板一、斜向筛板二、斜向筛板三之间的侧面板上。优选的,筛选箱进风口设置有一定的向上的倾斜度。

14.更优选的,所述筛选箱进风口设置在筛选箱的两侧。筛选箱进风口在两侧的位置优选的设置成等高。

15.优选的,所述斜向筛板一侧面设置有粉末出口一。粉末出口一接收粒径最大的粉末颗粒。

16.优选的,所述斜向筛板二侧面设置有粉末出口二。粉末出口二接收粒径中等的粉末颗粒。

17.优选的,所述斜向筛板三侧面设置有粉末出口三。粉末出口三接收粒径偏小的粉末颗粒。

18.本实用新型的粉末颗粒度筛选箱具有如下有益效果:

19.1、本实用新型的粉末颗粒度筛选箱可以对多种粒径的进行筛选,并得到多种粒径的粉末成品;

20.2、本实用新型的粉末颗粒度筛选箱在筛选过程中始终筛选温度的恒定,使整个箱体内的温度不超过粉末的熔融温度;

21.3、本实用新型的粉末颗粒度筛选箱对筛选的粉末的清理能力强,使得粉末不会堵塞筛板上的筛孔。

附图说明

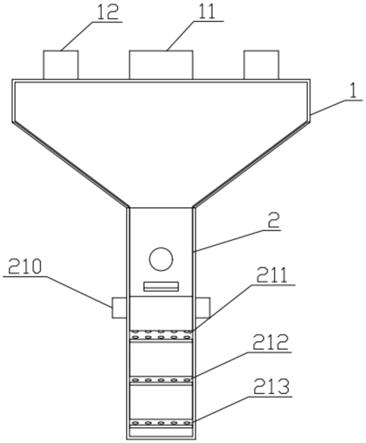

22.图1为本实用新型的粉末颗粒度筛选箱的正面图;

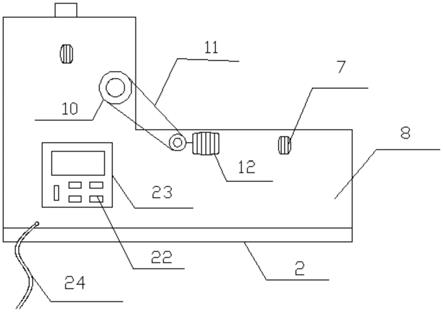

23.图2为本实用新型的粉末颗粒度筛选箱的立体图;

24.图3为本实用新型的粉末颗粒度筛选箱的侧面透视图;

25.图4为本实用新型的粉末颗粒度筛选箱的立体透视图;

26.图5为本实用新型的粉末颗粒度筛选箱的内部结构正视图;

27.图6为本实用新型的粉末颗粒度筛选箱的内部结构立体图;

28.具体的附图标记为:

29.1进料箱;2筛选箱;11进料箱进料口;12冷风进口;13弧形撞板;201搅拌桨;202旋转电机;203弧形筛板;204刮渣板;205伸缩装置;206斜向筛板一;207斜向筛板二;208斜向筛板三;209筛选箱进料口;210筛选箱进风口;211粉末出口一;212粉末出口二;213粉末出口三;214刮渣出口。

具体实施方式

30.为了使本领域的技术人员更好地理解实用新型的技术方案,下面结合具体实施方式对本实用新型作进一步的详细说明。

31.如图1

‑

6所示,本实用新型的粉末颗粒度筛选箱,包括相互连通的进料箱1和筛选箱2;所述进料箱1包括顶部中间设置的进料箱进料口11、设置在进料箱进料口11两侧的冷风进口12、设置在进料箱1底部的弧形撞板13;所述筛选箱2包括设置在上端的水平向设置的搅拌桨201、连接所述搅拌桨201的旋转电机202、设置在搅拌桨201正下方的弧形筛板203、设置在弧形筛板203侧面并推刮弧形筛板203上表面的刮渣板204、推动所述刮渣板204的伸缩装置205、并排设置在弧形筛板203正下方的斜向筛板一206,斜向筛板二207,斜向筛板三208。

32.如图6所示,进料箱1优选的设置成倒梯形箱体。进料箱1的底部与筛选箱2的顶部连接。进料箱进料口11优选的设置在进料箱1的顶部的中间。进料箱1整个设置成倒梯形,出口处设置弧形撞板13使得粉末在下落的时候直接有重力冲撞,在进料的时候就利用重力进行了粉末的撞裂,有利于减少大型粉末团的数量和尺寸。

33.冷风进口12优选的设置在进料箱进料口11的两侧。弧形撞板13设置在进料箱1的底部的出口位置的中间,优选的弧形撞板13的中线和进料箱进料口11的中线一致。弧形撞板13优选的设置成半圆形,圆形面朝上设置。冷风进口12优选设置在进料箱1的顶部的两侧,并且优选设置多个。冷风进口12优选的设置成竖直向。

34.为了使粉末直接从进料箱1进入筛选箱2,筛选箱2的进口与进料箱1的底部连通,搅拌桨201优选的设置在筛选箱2内的中线位置,并且设置在弧形撞板13的正下方。弧形筛板203设置在搅拌桨201的外侧,并且与搅拌桨201保持同圆心设置。搅拌桨201的中线与筛选箱2的中线一致。搅拌桨201设置在弧形撞板13的正下方。

35.刮渣板204设置在弧形筛板203的侧面,并且贴合弧形筛板203的弧度,刮渣板204可以设置成弧形,也可以设置成半圆形。刮渣板204优选的设计成弧形板,与弧形筛板203的上表面贴合。优选的,刮渣板204的厚度设置相对不厚,以便于和搅拌桨201保持一定的距离,使其不和搅拌桨201产生碰撞。伸缩装置205设置在刮渣板204的侧面,并且优选的水平向设置,伸缩装置205优选的为电动缸,可以是电动气缸或者电动油缸。斜向筛板一206、斜向筛板二207、斜向筛板三208三个筛板之间设置成平行关系。

36.为了能使粉末进行初步的充分撞裂,所述进料箱进料口11设置于弧形撞板13的正上方。进料箱进料口11的正下方是弧形撞板13,弧形撞板13优选的设置在筛选箱2的上方位置。进料箱进料口11设置成圆形或者长方形均可。

37.如图5所示,为了使粉末原料顺利的进入筛选箱2,弧形撞板13的侧面与筛选箱2的上端口围合成筛选箱进料口209。筛选箱进料口209设置成长条形进口,也可以设置成其他形状进料口,但是优选设置成与搅拌桨201长度一致的筛选箱进料口209。所述搅拌桨201设置成平叶搅拌桨201或螺旋叶搅拌桨201。搅拌桨201的搅拌方向优选的设置成水平方向搅拌。

38.为了使粉末的粒径筛选更佳,所述斜向筛板一206、斜向筛板二207、斜向筛板三208的筛孔尺寸依次减小。斜向筛板一206、斜向筛板二207、斜向筛板三208的设置是逐步筛选颗粒度更小的粉末颗粒,更优选的斜向筛板的筛孔设置成竖直向。

39.为了使筛选箱2内的温度恒定,不使粉末在搅拌时熔融,所述筛选箱2侧面设置有筛选箱进风口210。筛选箱进风口210优选的设置在筛选箱2的斜向筛板一206、斜向筛板二207、斜向筛板三208之间的侧面板上。优选的,筛选箱进风口210设置有一定的向上的倾斜度。

40.为了使粉末在两侧都温度恒定,所述筛选箱进风口210设置在筛选箱2的两侧。筛选箱进风口210在两侧的位置优选的设置成等高。筛选箱进风口210优选的设置成圆形孔或者条形孔,筛选箱进风口210设置时优选设置在筛选箱2的侧面的中线位置。

41.所述斜向筛板一206侧面设置有粉末出口一211。粉末出口一211接收粒径最大的粉末颗粒。粉末出口一211优选的设置成条形孔,并且与斜向筛板一206的宽度一致,使得斜向筛板一206上的粉末能直接就从粉末出口一211中滑出。

42.所述斜向筛板二207侧面设置有粉末出口二212。粉末出口二212接收粒径中等的粉末颗粒。粉末出口二212优选的设置成条形孔,并且与斜向筛板二207的宽度一致,使得斜向筛板二207上的粉末能直接就从粉末出口二212中滑出。

43.所述斜向筛板三208侧面设置有粉末出口三213。粉末出口三213接收粒径偏小的粉末颗粒。粉末出口三213优选的设置成条形孔,并且与斜向筛板三208的宽度一致,使得斜向筛板三208上的粉末能直接就从粉末出口三213中滑出。

44.以上是本实用新型的详细说明,以下结合具体实施例来进行本实用新型的方案说明。

45.实施例

46.如图1

‑

6所示,本实施例的粉末颗粒度筛选箱,包括相互连通的进料箱1和筛选箱2;所述进料箱1包括顶部中间设置的进料箱进料口11、设置在进料箱进料口11两侧的冷风进口12、设置在进料箱1底部的弧形撞板13;所述筛选箱2包括设置在上端的水平向设置的搅拌桨201、连接所述搅拌桨201的旋转电机202、设置在搅拌桨201正下方的弧形筛板203、设置在弧形筛板203侧面并推刮弧形筛板203上表面的刮渣板204、推动所述刮渣板204的伸缩装置205、并排设置在弧形筛板203正下方的斜向筛板一206,斜向筛板二207,斜向筛板三208。所述进料箱进料口11设置于弧形撞板13的正上方。弧形撞板13的侧面与筛选箱2的上端口围合成筛选箱进料口209。所述搅拌桨201设置成平叶搅拌桨201或螺旋叶搅拌桨201。所述斜向筛板一206、斜向筛板二207、斜向筛板三208的筛孔尺寸依次减小。所述筛选箱2侧面设置有筛选箱进风口210。所述筛选箱进风口210设置在筛选箱2的两侧。所述斜向筛板一206侧面设置有粉末出口一211。所述斜向筛板二207侧面设置有粉末出口二212。所述斜向筛板三208侧面设置有粉末出口三213。

47.本实用新型的粉末颗粒度筛选箱的使用方法为:

48.先将打过的粉末初品从进料箱1的进料箱进料口11倒入进料箱1内,冷风进口12吹入冷风使粉末初品的温度恒定。粉末从进料箱进料口11竖直向掉落到弧形撞板13上,在重力的冲力下,有团聚的粉末初品被初步撞散,撞散后的粉末从筛选箱进料口209落入筛选箱2的搅拌桨201高度,被弧形筛板203盛接住。启动旋转电机202,旋转电机202带动粉末在弧形筛板203上进行粉末的均摊。尺寸合适的粉末从弧形筛板203的筛孔下落到斜向筛板一206上进行下一轮的筛选,尺寸过大的粉末经搅拌桨201搅拌,部分粉末被打散成小颗粒粉末从筛孔中落下,部分粉末依然大于筛孔尺寸留在弧形晒板上,此时启动伸缩装置205,伸

缩装置205带动刮渣板204在弧形筛板203的上表面进行粉末的刮除,并将粉末从另一侧的刮渣出口214推出。完成粉末推出后伸缩装置205收缩将刮渣板204回收到起始位置,搅拌桨201在整个过程中可以停止工作或者持续工作,不影响刮渣板204的正常运行。当粒径合格的粉末从弧形筛板203下落到斜向筛板一206上后,在重力的作用下,粉末从斜向筛板一206的高处往低处滑动,尺寸更小的在滑动时从斜向筛板一206的筛孔中滑动到下一层的斜向筛板二207上,尺寸合适的一直滑动到斜向筛板一206底部的粉末出口一211中完成收集。当粒径合格的粉末从斜向筛板一206下落到斜向筛板二207上后,在重力的作用下,粉末从斜向筛板二207的高处往低处滑动,尺寸更小的在滑动时从斜向筛板二207的筛孔中滑动到下一层的斜向筛板三208上,尺寸合适的一直滑动到斜向筛板二207底部的粉末出口二212中完成收集。当粒径合格的粉末从斜向筛板二207下落到斜向筛板三208上后,在重力的作用下,粉末从斜向筛板三208的高处往低处滑动,尺寸更小的在滑动时从斜向筛板三208的筛孔中滑动到最底层的粉末收集箱内,尺寸合适的一直滑动到斜向筛板三208底部的粉末出口三213中完成收集。

49.以上仅是本实用新型的优选实施方式,应当指出的是,上述优选实施方式不应视为对本实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。