1.本发明属于精细化工领域,具体涉及一种3,4-二氯苯基硫脲的连续化制备工艺。

背景技术:

2.3,4-二氯苯基硫脲是一种重要的有机中间体,其含有的基团-hn-cs-nh-的化学性质较活泼,因而由其合成的多种化合物可广泛应用于染料、医药和农药等方面。

3.目前,n-苯基硫脲类衍生物的合成多采用苯胺与硫氰酸盐反应得到。中国专利申请公开cn105503678a公开了一种关于3,4-二氯苯基硫脲的合成方法,其将3,4-二氯苯胺加入到稀盐酸溶液中加热打浆成盐,再将配制好的硫氰酸铵溶液加入其中,加热反应得到产物。该方法采用一次投料,持续保温反应而得到产物,在小试中操作较为方便,可及时取料、监测反应历程,但在大型生产中转化为釜式间歇反应,反应体系明显放大,该工艺就存在传质效果较差,颗粒较粗,易生成副产物,人工拆卸麻烦等缺点;且会产生大量废料,不仅会增加生产成本,还会污染环境。

技术实现要素:

4.发明要解决的问题

5.针对上述缺点,本发明提供了一种3,4-二氯苯基硫脲的连续化制备工艺。

6.本发明的要点是将3,4-二氯苯胺打浆液和硫氰酸铵溶液同时连续化泵入一级反应器内加热搅拌,反应停留一定时间后再将物料泵入二级卧式搅拌反应器内加热反应;所述一级、二级反应器均采用快速搅拌,反应器的釜壁均装有变频超声波发生器。

7.本发明的方法将传统间歇工艺改为连续化制备工艺,可以一边进料,一边出料,明显提高了效率,简化了操作,更加安全,且卧式搅拌反应器内物料的连续化流动使反应具有一致性,成品结果较稳定;一级、二级反应器采用快速搅拌和变频超声波发生器,可以加剧反应物料之间的碰撞,细化颗粒,使反应更加均匀,促进反应的进行。由此,相对于传统的3,4-二氯苯基硫脲的合成工艺,本发明的反应时间明显缩短,成品各项指标有所提高,且更加安全有效。

8.用于解决问题的方案

9.具体地,本发明提供以下技术方案。

10.[1]、一种3,4-二氯苯基硫脲的连续化制备工艺,其包括以下步骤:

[0011]

(1)将3,4-二氯苯胺与盐酸在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与水在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液;

[0012]

(2)将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液同时连续泵入一级反应器,反应后出料至二级反应器,所述一级反应器和二级反应器均采用搅拌桨,所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器;

[0013]

(3)将经所述二级反应器的出料进行固液分离,得到产品3,4-二氯苯基硫脲。

[0014]

[2]、根据[1]所述的连续化制备工艺,其中,步骤(1)中所述盐酸的浓度为7~12质

量%。

[0015]

[3]、根据[1]或[2]所述的连续化制备工艺,其中,步骤(1)中所述3,4-二氯苯胺与盐酸的质量比为1:(2.5~3.0),所述硫氰酸铵与水的质量比为(1.1~1.3):1。

[0016]

[4]、根据[1]或[2]所述的连续化制备工艺,其中,步骤(2)中所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液的进料比,按照3,4-二氯苯胺与硫氰酸铵的质量比计为(1.4~1.7):1。

[0017]

[5]、根据[1]或[2]所述的连续化制备工艺,其中,步骤(2)中所述一级反应器的反应温度控制在88~91℃,在所述一级反应器中停留1~3h后出料至二级反应器。

[0018]

[6]、根据[1]或[2]所述的连续化制备工艺,其中,步骤(2)中所述二级反应器的反应温度控制在94~98℃,反应时间为5~10h。

[0019]

[7]、根据[1]或[2]所述的连续化制备工艺,其中,步骤(2)中所述搅拌桨的转速为300~1000r/min。

[0020]

[8]、根据[1]或[2]所述的连续化制备工艺,其中,步骤(3)中经所述二级反应器的出料通过过滤设备或者离心设备进行固液分离,得到的产品3,4-二氯苯基硫脲用90℃以上的热水洗涤至中性,分离出的母液水与洗涤水回收用于硫氰酸铵的混合。

[0021]

发明的效果

[0022]

本发明与传统的生产工艺相比,具有下列优点:

[0023]

1、本发明摒弃了原有的间歇反应工艺,将3,4-二氯苯胺溶液和硫氰酸铵溶液连续化泵入反应器中进行连续化反应,提高生产效率,简化了操作。

[0024]

2、本发明主要采用卧式搅拌反应器作为反应装置,体系运动为平推流,减少返混合断流问题,产品质量较稳定。

[0025]

3、本发明中一级、二级反应器均采用快速搅拌和变频超声波发生器,加剧了反应物料之间的碰撞,细化颗粒,使反应更加均匀,促进反应的进行,缩短反应时间。

[0026]

4、本发明中母液水与洗涤水可回用于溶解硫氰酸铵,可有效地降低生产成本和减少废水的产生。

附图说明

[0027]

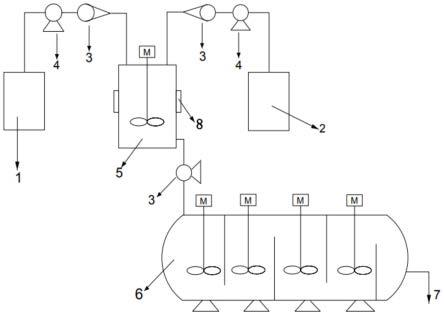

图1是本发明的3,4-二氯苯基硫脲的连续化制备工艺的流程示意图。

[0028]

附图标记说明

[0029]

1:3,4-二氯苯基硫脲打浆釜;2:硫氰酸铵打浆釜;3:流量计;4:进料泵;5:一级反应器;6:二级反应器;7:出料管;8:变频超声波发生器。

具体实施方式

[0030]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施方式和实施例仅用于说明本发明而不用于限制本发明的范围。后面描述的实施例中注明具体条件的操作方法按照常规条件,或按照制造厂商所建议的条件进行。

[0031]

本发明涉及一种3,4-二氯苯基硫脲的连续化制备工艺,其包括以下步骤:

[0032]

(1)将3,4-二氯苯胺与盐酸在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与水在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液;

[0033]

(2)将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液同时连续泵入一级反应器,反应后出料至二级反应器,所述一级反应器和二级反应器均采用搅拌桨,所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器;

[0034]

(3)将经所述二级反应器的出料进行固液分离,得到产品3,4-二氯苯基硫脲。

[0035]

在本发明的连续化制备工艺中,步骤(1)中所述盐酸的浓度为7~12质量%,优选8~10质量%。

[0036]

在本发明的连续化制备工艺中,步骤(1)中所述3,4-二氯苯胺与盐酸的质量比为1:(2.5~3.0),优选1:(2.7~3.0),所述硫氰酸铵与水的质量比为(1.1~1.3):1,优选(1.1~1.2):1。

[0037]

在本发明的连续化制备工艺中,步骤(2)中所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液的进料比,按照3,4-二氯苯胺与硫氰酸铵的质量比计为(1.4~1.7):1,优选为(1.5~1.6):1。

[0038]

在本发明的连续化制备工艺中,步骤(2)中所述一级反应器的反应温度控制在88~91℃,在所述一级反应器中停留1~3h(优选2~3h)后出料至二级反应器。通过物料在所述一级反应器中停留上述一段时间,可以使得物料反应更充分,提高反应效率。

[0039]

在本发明的连续化制备工艺中,步骤(2)中所述二级反应器的反应温度控制在94~98℃,反应时间为5~10h,优选5~7h。

[0040]

在本发明的连续化制备工艺中,步骤(2)中所述搅拌桨的转速为300~1000r/min,优选为500~1000r/min。在本发明中,所述一级反应器和二级反应器的壁上装有变频超声波发生器,通过搅拌桨的快速搅拌并且充分利用超声波的高频振动及辐射压力,可在气、液体中形成有效的搅动与流动,破坏介质的结构、粉碎液体中的颗粒,能取得通过采用普通的低频机械搅动达不到的效果。从而使得本发明的反应体系中颗粒团聚减少,颗粒变细,降低原料被产物颗粒包裹的概率,从而在促进反应的同时减少后续洗涤水的用量。

[0041]

在本发明的连续化制备工艺中,步骤(3)中经所述二级反应器的出料通过过滤设备或者离心设备进行固液分离,得到的产品3,4-二氯苯基硫脲用90℃以上的热水洗涤至中性,分离出的母液水与洗涤水回收用于硫氰酸铵的混合(即溶解)。通过采用90℃以上的热水,可以容易地除去产品中的杂质。并且母液水与洗涤水回收用于硫氰酸铵的混合,提高了原料利用率又降低了废水量。

[0042]

下面结合附图说明本发明的连续化制备工艺。应该理解的是,该说明是示例性的,不构成对本发明的限制。

[0043]

本发明涉及一种3,4-二氯苯基硫脲的连续化制备工艺,其包括以下步骤:

[0044]

(1)将3,4-二氯苯胺与盐酸在3,4-二氯苯胺打浆釜1中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与水在硫氰酸铵打浆釜2中混合得到硫氰酸铵水溶液;

[0045]

(2)将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液经过进料泵4和流量计3同时连续泵入一级反应器5,反应后出料至二级反应器6,所述一级反应器5和二级反应器6均采用搅拌桨,所述一级反应器5和二级反应器6的壁上装有变频超声波发生器8,并且所述二级反应器6为卧式搅拌反应器;

[0046]

(3)将经所述二级反应器6从出料管7出料,随后进行固液分离,得到产品3,4-二氯苯基硫脲。

[0047]

实施例

[0048]

除特殊说明外,实施例中的比例为质量比。

[0049]

实施例1

[0050]

将3,4-二氯苯胺与8.5质量%盐酸按质量比1:2.77在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与水按质量比1.12:1在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液。

[0051]

将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液按照3,4-二氯苯胺与硫氰酸铵的质量比计为1.56:1同时连续泵入一级反应器,物料在一级反应器中在90℃下反应停留3h后出料至二级反应器,物料在所述二级反应器中在96℃下反应7h。所述一级反应器和二级反应器均采用搅拌桨,搅拌桨的转速均为300r/min。所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器。

[0052]

将经所述二级反应器的出料输送到过滤设备进行固液分离,固体用90℃热水洗涤得到产品3,4-二氯苯基硫脲。经液相色谱分析,产品纯度为97.45%,折算收率为91.42%。

[0053]

对比例1

[0054]

该对比例采用传统的间歇反应。先将3,4-二氯苯胺与8.5质量%盐酸按质量比1:2.77加入至反应器中,升温至90℃搅拌使其充分溶解。在此期间将硫氰酸铵按与水的质量比为1.12:1投料至水中,搅拌使其充分溶解。然后将硫氰酸铵水溶液一次性进料至反应器中,搅拌转速为300r/min,3,4-二氯苯胺与硫氰酸铵的质量比为1.56:1,将反应器升温至96℃,保温反应15h。

[0055]

将反应器的出料输送到过滤设备进行固液分离,固体用90℃热水洗涤得到产品3,4-二氯苯基硫脲。经液相色谱分析,产品纯度为95.24%,折算收率为88.61%。

[0056]

实施例2

[0057]

将3,4-二氯苯胺与8.5质量%盐酸按质量比1:2.77在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与水按质量比1.12:1在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液。

[0058]

将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液按照3,4-二氯苯胺与硫氰酸铵的质量比计为1.56:1同时连续泵入一级反应器,物料在一级反应器中在90℃下反应停留3h后出料至二级反应器,物料在所述二级反应器中在96℃下反应7h。所述一级反应器和二级反应器均采用搅拌桨,搅拌桨的转速均为500r/min。所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器。

[0059]

将经所述二级反应器的出料输送到过滤设备进行固液分离,固体用93℃热水洗涤得到产品3,4-二氯苯基硫脲。经液相色谱分析,产品纯度为98.46%,折算收率为93.59%。

[0060]

实施例3

[0061]

将3,4-二氯苯胺与8.5质量%盐酸按质量比1:2.77在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与母液水按质量比1.12:1在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液。

[0062]

将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液按照3,4-二氯苯胺与硫氰酸铵的质量比计为1.56:1同时连续泵入一级反应器,物料在一级反应器中在90℃下反应停留3h后出料至二级反应器,物料在所述二级反应器中在96℃下反应7h。所述一级反应器和

二级反应器均采用搅拌桨,搅拌桨的转速均为500r/min。所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器。

[0063]

将经所述二级反应器的出料输送到过滤设备进行固液分离,固体用93℃热水洗涤得到产品3,4-二氯苯基硫脲,抽滤的母液水和洗涤水回收用于硫氰酸铵的混合。经液相色谱分析,产品纯度为98.21%,折算收率为94.15%。

[0064]

该实施例表明,母液水同样可以返回用于本发明的连续化制备工艺,并且产品的收率有提高。

[0065]

实施例4

[0066]

将3,4-二氯苯胺与8.5质量%盐酸按质量比1:2.5在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与母液水按质量比1.2:1在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液。

[0067]

将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液按照3,4-二氯苯胺与硫氰酸铵的质量比计为1.47:1同时连续泵入一级反应器,物料在一级反应器中在88℃下反应停留3h后出料至二级反应器,物料在所述二级反应器中在94℃下反应6h。所述一级反应器和二级反应器均采用搅拌桨,搅拌桨的转速均为800r/min。所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器。

[0068]

将经所述二级反应器的出料输送到过滤设备进行固液分离,固体用95℃热水洗涤得到产品3,4-二氯苯基硫脲,抽滤的母液水和洗涤水回收用于硫氰酸铵的混合。经液相色谱分析,产品纯度为98.48%,折算收率为94.03%。

[0069]

实施例5

[0070]

将3,4-二氯苯胺与7质量%盐酸按质量比1:2.77在3,4-二氯苯胺打浆釜中混合得到3,4-二氯苯胺盐酸溶液,将硫氰酸铵与母液水按质量比1.28:1在硫氰酸铵打浆釜中混合得到硫氰酸铵水溶液。

[0071]

将所述3,4-二氯苯胺盐酸溶液与所述硫氰酸铵水溶液按照3,4-二氯苯胺与硫氰酸铵的质量比计为1.6:1同时连续泵入一级反应器,物料在一级反应器中在91℃下反应停留3h后出料至二级反应器,物料在所述二级反应器中在98℃下反应5h。所述一级反应器和二级反应器均采用搅拌桨,搅拌桨的转速均为1000r/min。所述一级反应器和二级反应器的壁上装有变频超声波发生器,并且所述二级反应器为卧式搅拌反应器。

[0072]

将经所述二级反应器的出料输送到过滤设备进行固液分离,固体用95℃热水洗涤得到产品3,4-二氯苯基硫脲,抽滤的母液水和洗涤水回收用于硫氰酸铵的混合。经液相色谱分析,产品纯度为98.89%,折算收率为94.73%。

[0073]

此外应理解,在阅读了本发明的上述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。