1.本技术涉及缓冲包装材料领域,更具体地说,它涉及一种高分子新材料耐菌塑料气泡袋及其制备方法。

背景技术:

2.气泡袋是当前普遍使用的一种透明软包装材料,广泛用于电子、仪表、陶瓷、工艺品、家用电器、玻璃照片等的抗震性缓冲、保护包装。其原理是以薄膜包含空气使之形成气泡来防止产品撞击,确保产品受到震动时起到保护作用,同时也有保温隔热作用,适合各行各业的不同产品包装或周转。

3.目前的气泡袋主要使用高压聚乙烯气泡膜经过切膜加工,把气泡膜切成需要制袋规格尺寸,然后通过气泡膜专用制袋机进行包装袋制作而成。高压聚乙烯气泡膜是以高压聚乙烯为主要原料,再添加增白剂、开口剂等辅料,经200-250℃高温挤出吹塑成气泡的产品,虽然制成的气泡膜具有较好的机械性能,但聚乙烯不具有抗菌性,使得制成的气泡膜不具有抗菌效果,若包装医用器械、果蔬时,无法阻止被包裹物被细菌污染,且聚乙烯废弃时不宜分解,易污染环境。

4.针对上述中的相关技术,发明人发现高压聚乙烯气泡膜在实际应用中抗菌性不佳,不易降解,给人类生活带来严重污染。

技术实现要素:

5.为了提高气泡袋的抗菌性,并使其能生物降解,本技术提供一种高分子新材料耐菌塑料气泡袋及其制备方法。

6.第一方面,本技术提供一种高分子新材料耐菌塑料气泡袋,采用如下的技术方案:一种高分子新材料耐菌塑料气泡袋,包括以下重量份的组分:聚乳酸5-30份、聚己二酸-对本二甲酸丁二酯70-95份、增塑剂8-12份、相容剂2-4份、扩链剂0.5-3份、爽滑剂0.1-2份、抗菌成核剂0.2-0.7份;所述抗菌成核剂包括以下重量份的组分:0.7-1份石榴皮粉、5-10份改性淀粉、0.3-0.5份纳米微晶纤维素、1-3份纳米二氧化硅、0.5-1.5份pmma纳米纤维。

7.通过采用上述技术方案,聚乳酸和聚己二酸-对本二甲酸丁二酯均是可生物降解的环保材料,聚乳酸具有良好的透明性和生物相容性,但其较脆,柔韧性和冲击强度较差,pbat则具有良好的加工性能,与聚乳酸配合使用,能改善气泡膜的力学效果;以石榴皮粉、改性淀粉等物质作为抗菌成核剂,石榴皮粉与改性淀粉具有较好的相容性,且石榴皮中含有纤维素,具有不溶于水不熔化的特点,作为成核剂,与纳米微晶纤维素配合使用,能改善复合材料的泡孔结构,使泡孔形貌较为均匀,且石榴皮粉对金黄色葡萄球菌和沙门氏菌等均有抑制作用;纳米微晶纤维素中-oh和聚乳酸中-c=o之间存在氢键作用力,二者的相容性较好,纳米微晶纤维素能在聚乳酸中形成三维网络结构,提高了结晶度,改善了聚乳酸的力学效果,另外纳米微晶纤维素与改性淀粉配合,还能改善气泡袋的阻水阻氧性能;纳米二

氧化硅其表面是介孔结构,具有超强的吸附能力,能吸附抗菌离子,起到杀菌和抗菌的效果,且二氧化硅能为复合材料提供大量的界面,发挥成核作用,且在气泡成核时,阻隔气泡合并,还能加固泡孔的机械性能,且二氧化硅能提高聚乳酸的结晶度,改善气泡膜的阻隔性;pmma纳米纤维能的透光率高、力学性能好,能改善气泡膜的拉伸强度等力学性能,多种组分配合制成的抗菌成核剂不仅具有抗菌性,还能改善气泡袋的力学性能和阻隔性。

8.可选的,所述抗菌成核剂的制备方法包括以下步骤:将pmma室温下溶解于二氯甲烷中,得到质量浓度为20-26%的pmma溶液,加入二氧化钛和氧化石墨,超声45-50min,静电纺丝,制得pmma纳米纤维;将纳米微晶纤维素碱化后与3-氯-2-羟丙基三甲基氯化铵混合,升温至60-65℃搅拌4-5h,洗涤、干燥,制得改性纳米微晶纤维素;将所述改性纳米微晶纤维素、改性淀粉和去离子水混合,升温至80-85℃,搅拌1-2h,制得淀粉糊液;将石榴皮粉和所述淀粉糊液混合,制成球状颗粒,干燥后向球状颗粒表面喷涂聚乙烯醇水溶液和纳米二氧化硅的混合液,与pmma纳米纤维混合后,干燥。

9.通过采用上述技术方案,将pmma和二氧化钛、氧化石墨烯共混,静电纺丝,制成的pmma纤维不仅具有较好的机械性能,还会具有抗菌性,因为二氧化碳具有抗菌性能,但其光催化活性不稳定,只能在紫外线照射下激发,而氧化石墨烯的加入能使其在太阳光照下仍具有光催化活性,而且二氧化钛的加入还能提高pmma纤维的拉伸强度和断裂伸长率,氧化石墨烯则可以改善pmma纤维形态,防止二氧化钛在纤维中团聚,最后二氧化钛和氧化石墨烯的加入,增加水分和氧气在聚乳酸混合材料中的通过路径,提高了气泡袋的阻水阻氧效果;将纳米微晶纤维素碱化后用3-氯-2-羟丙基三甲基氯化铵改性,其能改善纳米微晶纤维素与改性淀粉的分散性能,增强淀粉糊液的综合性能,当淀粉糊液和石榴皮粉制成球状后,淀粉糊液作为粘结剂,将石榴皮粉粘合并包裹,在改性纳米微晶纤维素的作用下,淀粉糊液的水蒸气透过率小,拉伸强度增大,从而制成的球状颗粒稳定性好,再球状颗粒上喷涂聚乙烯醇水溶液和二氧化硅的混合液,聚乙烯醇上的亲水基能与二氧化硅中硅氧键反应,而最后包覆在球状颗粒上pmma纤维中的二氧化钛能提高硅氧键与聚乙烯醇亲水基的结合反应效果,从而改变水分子的渗透路径,降低抗菌成核剂的透湿率,改善气泡袋的阻隔性。

10.可选的,所述pmma和二氧化钛、氧化石墨烯的质量比为1:(0.2-0.4):(0.01-0.02)。

11.通过采用上述技术方案,二氧化钛和氧化石墨烯的用量相较于pmma偏少,能防止二氧化钛和氧化石墨烯掺入过多,而在pmma纤维中形成团聚体,影响纤维的结构,适量的二氧化钛和氧化石墨烯能更好的相互作用,从而提高在pmma纤维中的分散性,改善pmma纳米纤维的力学性能以及对水蒸气和氧气的阻隔性能。

12.可选的,所述聚乙烯醇水溶液的质量浓度为3-6%,聚乙烯醇水溶液与二氧化硅的质量比为4:(1-3),混合液与球状颗粒的质量比为(0.8-1.2):1。

13.通过采用上述技术方案,聚乙烯醇的亲水基(-oh)能与二氧化硅中硅氧键反应,降低聚乙烯醇的亲水性,混合液均匀喷涂在球状颗粒上,能在球状颗粒上形成粘结层,增加二氧化硅与球状颗粒的粘结稳定性,最后利用聚乙烯醇的粘结性,将pmma纤维粘附在球状颗粒上,制成具有抗菌、阻隔、改善力学性能的抗菌成核剂。

14.可选的,所述纳米二氧化硅经过以下预处理:将1-3重量份纳米二氧化硅与0.5-1重量份腐植酸铈、0.04-0.1重量份硅烷偶联剂kh550、1-2重量份乙醇溶液混合,调节ph至4-5,超声,离心,干燥,制得改性二氧化硅;将所述改性二氧化硅和4-5重量份phbh混合,挤出造粒。

15.通过采用上述技术方案,phbh是聚羟基丁酸酯己酸酯,是pha的第三代产物,比phb和phbv的物理性能更优异,二次结晶不会影响其力学性能,与聚乳酸的相容性较佳,使用其作为主要材料对二氧化硅进行预处理,能改善二氧化硅与聚乳酸等物质的相容性,而且二氧化硅经过腐植酸铈预处理后,二氧化硅的抗菌性增加,硅烷偶联剂kh550中的氨丙基与phbh发生反应,kh550水解后产生的硅醇与二氧化硅表面的羟基形成氢键,从而提高了二氧化硅在phbh中的分散性,两相界面相容性提高,phbh的加入能改善聚乳酸和pbat混合材料的力学性能,二氧化硅还能改善phbh的阻隔性和机械性能。

16.可选的,所述改性淀粉为盐酸聚六亚甲基胍接枝淀粉。

17.通过采用上述技术方案,盐酸聚六亚甲基胍具有较好的抑菌活性,将其接枝到淀粉上,使淀粉对大肠杆菌和金黄色葡萄球菌具有较高的抑菌活性。

18.可选的,所述增塑剂为甲基丙烯酸缩水甘油酯、柠檬酸三丁酯和乙酰柠檬酸三丁酯中的一种或几种。

19.可选的,所述润滑剂选自ebs、甘油和氢化植物油中的一种或几种。

20.优选的,所述相容剂选自乙烯-丙烯酸酯-马来酸酐共聚物、硬脂酸和环氧大豆油中的一种或几种。

21.第二方面,本技术提供一种高分子新材料耐菌塑料气泡袋的制备方法,采用如下的技术方案:一种高分子新材料耐菌塑料气泡袋的制备方法,包括以下步骤:将聚乳酸和聚己二酸-对苯二甲酸丁二酯在60-90℃下干燥2-4h,然后与增塑剂、抗菌成核剂、相容剂、扩链剂、爽滑剂混合均匀,挤出造粒,得到粒料,将粒料挤出流延,制得气泡膜,将气泡膜经裁切、制袋,制得高分子新材料耐菌塑料气泡袋。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用生物可降解材料聚乳酸和聚己二酸-对本二甲酸丁二酯作为气泡袋的主要基材,使气泡袋能够降解,较为环保,不会产生白色污染,另外聚己二酸-对本二甲酸丁二酯的加入能改善聚乳酸的韧性,降低其脆性,提高气泡袋的力学性能,另外使用石榴皮粉、改性淀粉、纳米微晶纤维素等制备抗菌成核剂,由于石榴皮粉和纳米微晶纤维素能改善聚乳酸的气泡均匀度,且石榴皮粉具有抗菌性,纳米微晶纤维素能改善聚乳酸的力学性能,并且与改性淀粉配合,能改善气泡袋的阻隔性,纳米二氧化硅能吸附抗菌离子,改善抗菌性,并提高阻隔性,从而使制成的气泡袋不仅抗菌性好,而且力学性能优异,具有阻隔性,用于果蔬等产品的保鲜效果好。

23.2、本技术中优选采用pmma、二氧化钛和氧化石墨烯静电纺丝制备pmma纳米纤维,二氧化钛和氧化石墨烯具有抗菌性,氧化石墨烯边缘含有大量的亲水基团,能提高聚乳酸混合材料的水溶解度,从而加快气泡袋在自然环境中的降解速度,更好的参与到微生物分解中,二氧化钛和氧化石墨烯的加入还增加了水分子和氧气得到渗透路径,提高了气泡袋的阻隔性能。

24.3、本技术中优选采用phbh、腐植酸铈和硅烷偶联剂kh550对二氧化硅进行预处理,腐植酸铈能改善二氧化硅的抗菌性,硅烷偶联剂能改善二氧化硅与phbh的相容性,使二氧化硅在phbh中分散均匀,而phbh能改善二氧化硅与聚乳酸和聚己二酸-对本二甲酸丁二酯的相容性,从而提高气泡袋的机械性能和阻隔性。

具体实施方式

25.抗菌成核剂的制备例制备例1:(1)将pmma室温下溶解于二氯甲烷中,得到质量浓度为20%的pmma溶液,加入二氧化钛和氧化石墨,以40khz的频率,50w的功率超声45min,静电纺丝,制得pmma纳米纤维,纺丝接收距离为12cm,电压为18kv,溶液流速为0.6ml/l,pmma和二氧化钛、氧化石墨烯的质量比为1:0.2:0.02;(2)将0.3kg纳米微晶纤维素碱化后与0.39kg 3-氯-2-羟丙基三甲基氯化铵混合,升温至60℃搅拌5h,洗涤、干燥,制得改性纳米微晶纤维素,纳米微晶纤维素的碱化方法为:将纳米微晶纤维素与氢氧化钠溶液混合,室温浸泡24h,离心,洗涤,中和,洗涤,在80℃干燥48h;(3)将所述改性纳米微晶纤维素、5kg改性淀粉和4kg去离子水混合,升温至80℃,搅拌2h,制得淀粉糊液,改性淀粉为盐酸聚六亚甲基胍接枝淀粉;(4)将0.7kg石榴皮粉和所述淀粉糊液混合,制成球状颗粒,干燥后向球状颗粒表面喷涂质量浓度为3%的聚乙烯醇水溶液和1kg纳米二氧化硅的混合液,与0.5kg pmma纳米纤维混合后,干燥,纳米二氧化硅和聚乙烯醇水溶液的质量比为1:4,混合液与球状颗粒的质量比为0.8:1。

26.制备例2:(1)将pmma室温下溶解于二氯甲烷中,得到质量浓度为26%的pmma溶液,加入二氧化钛和氧化石墨,以40khz的频率,50w的功率超声50min,静电纺丝,制得pmma纳米纤维,纺丝接收距离为12cm,电压为18kv,溶液流速为0.6ml/l,pmma和二氧化钛、氧化石墨烯的质量比为1:0.4:0.01;(2)将0.5kg纳米微晶纤维素碱化后与0.59kg 3-氯-2-羟丙基三甲基氯化铵混合,升温至65℃搅拌4h,洗涤、干燥,制得改性纳米微晶纤维素,纳米微晶纤维素的碱化方法为:将纳米微晶纤维素与氢氧化钠溶液混合,室温浸泡24h,离心,洗涤,中和,洗涤,在80℃干燥48h;(3)将所述改性纳米微晶纤维素、10kg改性淀粉和8kg去离子水混合,升温至85℃,搅拌1h,制得淀粉糊液,改性淀粉为盐酸聚六亚甲基胍接枝淀粉;(4)将1kg石榴皮粉和所述淀粉糊液混合,制成球状颗粒,干燥后向球状颗粒表面喷涂质量浓度为6%的聚乙烯醇水溶液和3kg纳米二氧化硅的混合液,与1.5kg pmma纳米纤维混合后,干燥,纳米二氧化硅和聚乙烯醇水溶液的质量比为3:4,混合液与球状颗粒的质量比为1.2:1。

27.制备例3:与制备例2的区别在于,pmma纳米纤维由pmma室温溶解于二氯甲烷制成的质量浓度为20%的pmma溶液静电纺丝制成。

28.制备例4:与制备例2的区别在于,步骤(1)中未添加二氧化钛。

29.制备例5:与制备例2的区别在于,步骤(1)中未添加氧化石墨烯。

30.制备例6:与制备例2的区别在于,纳米微晶纤维素未经碱化和3-氯-2-羟丙基三甲基氯化铵改性。

31.制备例7:与制备例2的区别在于,步骤(4)为:将所述淀粉糊液与1kg石榴皮粉、1.5kgpmma纳米纤维和3kg纳米二氧化硅混合,干燥,制得抗菌成核剂。

32.制备例8:与制备例2的区别在于,纳米二氧化硅与聚乙烯醇水溶液混合前,还进行以下预处理:将1kg纳米二氧化硅与0.5kg腐植酸铈、0.04kg硅烷偶联剂kh550、1kg乙醇溶液混合,调节ph至4,以40khz的频率,60w的功率超声20min,离心,干燥,制得改性二氧化硅;将所述改性二氧化硅和4kg phbh混合,在155℃下挤出造粒。

33.制备例9:与制备例2的区别在于,纳米二氧化硅与聚乙烯醇水溶液混合前,还进行以下预处理:将3kg纳米二氧化硅与1kg腐植酸铈、0.1kg硅烷偶联剂kh550、2kg乙醇溶液混合,调节ph至5,以40khz的频率,60w的功率超声20min,离心,干燥,制得改性二氧化硅;将所述改性二氧化硅和5kg phbh混合,在155℃下挤出造粒。

34.制备例10:与制备例9的区别在于,未添加腐植酸铈。

35.制备例11:与制备例9的区别在于,未添加硅烷偶联剂kh550。实施例

36.实施例1:一种高分子新材料耐菌塑料气泡袋,原料用量如表1所示,其中增塑剂为甲基丙烯酸缩水甘油酯,润滑剂为ebs,相容剂为环氧大豆油,抗菌成核剂由制备例1制成,聚乳酸为4032d,pbat为巴斯夫c1200。

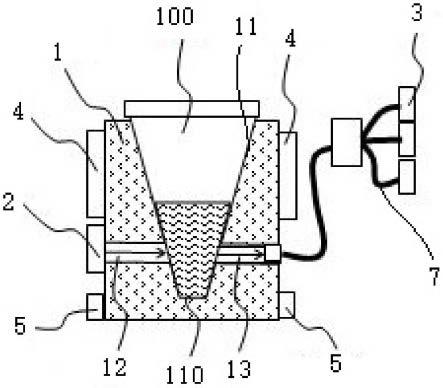

37.上述高分子新材料耐菌塑料气泡袋的制备方法,包括以下步骤:将聚乳酸和聚己二酸-对苯二甲酸丁二酯在60℃下干燥4h,然后与增塑剂、抗菌成核剂、相容剂、扩链剂、爽滑剂混合均匀,挤出造粒,挤出机从下料口到模头温度分别为135℃、165℃、175℃、180℃、185℃、185℃、175℃、170℃,螺杆转速为200rpm,长径比为38:1,得到粒料,将粒料经流延吸塑,制得气泡膜,将气泡膜经裁切、制袋,制得高分子新材料耐菌塑料气泡袋,气泡膜机炮筒温度为:150℃、175℃、180℃、185℃、185℃;连接头温度:220℃;口模温度:200℃、195℃、190℃、185℃、185℃、190℃、195℃、200℃,螺杆转速250rpm,制备的气泡膜的气泡的直径为10.0mm,气泡的高度为4.0mm。

38.表1实施例1-4中气泡袋的原料用量

实施例2-4:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,原料用量如表1所示。

39.实施例5:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例2制成。

40.实施例6:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例3制成。

41.实施例7:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例4制成。

42.实施例8:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例5制成。

43.实施例9:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例6制成。

44.实施例10:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例7制成。

45.实施例11:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例8制成。

46.实施例12:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,抗菌成核剂由制备例9制成。

47.实施例13:一种高分子新材料耐菌塑料气泡袋,与实施例12的区别在于,抗菌成核剂由制备例10制成。

48.实施例14:一种高分子新材料耐菌塑料气泡袋,与实施例12的区别在于,抗菌成核剂由制备例11制成。

49.对比例对比例1:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,未添加二氧化硅。

50.对比例2:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,未添加石榴皮粉。

51.对比例3:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,未添加pmma纳米纤维。

52.对比例4:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,使用等量淀粉替代改性淀粉。

53.对比例5:一种高分子新材料耐菌塑料气泡袋,与实施例1的区别在于,未添加纳米微晶纤维素。

54.对比例6:一种高分子新材料耐菌塑料气泡袋,由以下气泡袋用料制成,气泡袋用料包括如下重量份的组分:低密度聚乙烯20份;碳酸钙2份;改性氧化铝5份;高分子共混物1份;聚乙烯蜡1份;增塑剂0.1份;抗氧剂0.1份。

55.其中,该改性氧化铝的制备方法为:将纳米氧化铝溶于丙醇水溶液中,向上述的溶液中加入绿泥石粉和二氧化硅得到混合体系,将上述的混合体系进行浸渍、焙烧、粉碎等步骤后得到具有高热稳定的改性氧化铝。纳米氧化铝、纳米负离子材料、二氧化硅及助溶剂的质量比为1:1:5:2。高分子共混物为质量比为1:2的无规聚丙烯与三元乙丙胶的共混物;增塑剂为二甘醇二苯甲酸酯;抗氧剂为二苯胺。

56.制备上述的气泡袋用料的方法为:常温下,将低密度聚乙烯、聚乙烯蜡和高分子共混物放入搅拌机中搅拌均匀,再向上述混合粉中加入改性氧化铝、碳酸钙、增塑剂和抗氧剂,继续搅拌至混合均匀,得到混合料,最后将混合料在双螺杆挤出机上挤出造粒。

57.性能检测试验按照以上实施例或对比例中方法制备气泡袋,并参照以下方法进行性能检测,将检测结果记录于表2中。

58.1、拉伸强度:按照gb/t1040.3-2006《塑料拉伸性能的测定》进行检测,拉伸速度为200mm/min;2、断裂伸长率:按照gb/t1040.3-2006《塑料拉伸性能的测定》进行检测;3、抑菌率:按照gb/t31402—2015《塑料表面抗菌性能试验方法》检测,检测均匀为大肠埃希氏菌(atcc25922)和金黄色葡萄球菌(actt6538);4、降解失重率:将实施例或对比例制备的气泡袋掩埋于盛有ph值为6-7土壤的恒湿密闭容器中,第83天取出,去离子水清洗烘干后置于室温平衡24h后称量,计算降解率,降解率(%)=(降解前质量-降解后质量)/降解前质量

×

100%;5、阻隔性:按照gb/t1037-1988《塑料薄膜和片材透水蒸汽试验方法杯式法》检测水蒸气透过率,按照gb/t31354-2014《包装件和容器氧气透过性测试方法》检测氧气透过率。

59.表2高分子新材料耐菌塑料气泡袋的性能检测结果

实施例1-4中使用制备例1制成的抗菌成核剂,且各实施例原料用量不同,制成的气泡袋力学性能好,降解率高,降解速度快,且对大肠埃希氏菌和金黄色葡萄球菌的抑菌率高,达到90%以上,对氧气和水蒸气的阻隔性好。

60.实施例5中使用制备例2制成的抗菌成核剂,与实施例1的检测结果相近,实施例5制成的气泡袋也具有较好的抑菌性、阻隔性和降解率。

61.实施例6中采用制备例3制成的抗菌成核剂,与制备例1的区别在于,pmma纳米纤维

制备时未添加二氧化钛和氧化石墨烯,实施例6制成的气泡袋虽然降解率有所增大,但拉伸强度有所下降,且抑菌率降低,对于水蒸气和氧气的阻隔性下降。

62.实施例7和实施例8中分别采用制备例4和制备例5制成的抗菌成核剂,制备pmma纳米纤维时,分别未添加二氧化钛和氧化石墨烯,与实施例6相比,实施例7和实施例8制备的气泡袋的阻隔性和抗菌性有所改善,说明二氧化钛和氧化石墨烯的加入能有效提高气泡袋的抑菌率和阻隔性。

63.实施例9与实施例1相比,采用制备例6制成的抗菌成核剂,因未将纳米微晶纤维素碱化和改性,气泡袋的拉伸强度下降,水蒸气透过率增大,阻隔效果降低。

64.实施例10中采用制备例7制成的抗菌成核剂,未添加聚乙烯醇水溶液,仅将淀粉糊液等组分共混,实施例10制备的气泡袋抑菌率、力学强度和降解率与实施例1检测结果相近,但对水蒸气和氧气的阻隔效果显著下降。

65.实施例11和实施例12与实施例1的区别在于,分别使用制备例8和制备例9制成的抗菌成核剂,与制备例1相比,制备例8和制备例9中还对纳米二氧化硅进行了预处理,实施例11和实施例12制成的气泡袋的抑菌率提升。

66.实施例13与实施例12相比,使用制备例10制成的抗菌成核剂,表2内数据显示,实施例13制成的气泡袋抑菌率下降,其余性能与实施例12相差不大;实施例14与实施例12相比,使用制备例11制成的抗菌成核剂,制备例11中未添加硅烷偶联剂kh550,实施例14制成的气泡袋的力学性能比实施例12降低,其余性能变化不大。

67.对比例1与实施例1相比,未添加二氧化硅,对比例2与实施例1相比,未添加石榴皮粉,对比例1和对比例2中抗菌性和力学性能有所减弱,对比例2阻隔性变化不大,对比例1中阻隔性降低。

68.对比例3与实施例1相比,未添加pmma纤维,表2内显示,对比例3制成的气泡袋的拉伸强度等力学性能降低,对水蒸气和氧气的阻隔效果减弱。

69.对比例4与实施例1相比,使用等量淀粉替代改性淀粉,淀粉未经盐酸聚六亚甲基胍接枝,对比例4制成的气泡袋抗菌性减弱。

70.对比例5中未添加纳米微晶纤维素,表2内显示,对比例5制成的气泡袋力学性能下降,阻隔性减弱。

71.对比例6是使用现有技术制成的气泡袋专用料制成的气泡袋,其虽然具有阻隔性,拉伸强度和断裂伸长率小,没有抗菌性,降解率极低。

72.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。