1.本发明涉及钢管穿孔装置技术领域,具体涉及一种无缝钢管穿孔装置。

背景技术:

2.由整块金属制成的,表面上没有接缝的钢管,称为无缝钢管。根据生产方法,无缝管分热轧管、冷轧管、冷拔管、挤压管、顶管等,按照断面形状,无缝钢管分圆形和异形两种,异形管有方形、椭圆形、三角形、六角形、瓜子形、星形、带翅管多种复杂形状,无缝钢管主要用做石油地质钻探管、石油化工用的裂化管、锅炉管、轴承管以及汽车、拖拉机、航空用高精度结构钢管,由于后续对无缝钢管的多功能使用,需要对无缝钢管进行加工,例如穿孔、切削等,这就需要用到穿孔装置辅助进行无缝钢管的加工。

3.如中国专利公开号:cn113458446a的一种无缝钢管用穿孔装置及其穿孔方法,涉及无缝钢管相关领域,包括中间固定框架,所述中间固定框架内部的一侧固定连接有固定立板,所述中间固定框架内部的另一侧设置有滑动立板,所述固定立板的外侧安装有第一驱动转动电机,所述固定立板的内侧安装有第一无缝钢管固定单元,第二转盘上与第二无缝钢管固定组件的第一固定槽对应位置设置有第二固定槽,并在第二固定槽的槽壁安装有滚珠,当第一驱动转动电机驱动中心驱动齿轮转动,中心驱动齿轮带动第一无缝钢管固定组件的从动齿轮部转动,多个第一无缝钢管固定组件带动无缝钢管分别转动时,无缝钢管的另一侧在滚珠的作用下转动,使转动顺畅。

4.针对现有技术存在以下问题:对无缝钢管进行穿孔时,受穿孔时产生的扭力影响,钢管易出现偏转,以及无缝钢管在钻孔时,会在装置上残留碎屑影响穿孔精度的问题。

技术实现要素:

5.本发明提供一种无缝钢管穿孔装置,以解决对无缝钢管进行穿孔时,受穿孔时产生的扭力影响,钢管易出现偏转,以及无缝钢管在钻孔时,会在装置上残留碎屑影响穿孔精度的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:

7.一种无缝钢管穿孔装置,包括钢管穿孔装置主体,所述钢管穿孔装置主体的正面固定安装有控制装置,所述钢管穿孔装置主体的内壁顶部焊接有穿孔机构,所述穿孔机构的下方设置有承接排屑机构,所述承接排屑机构的两端设置有无缝钢管定位机构,所述钢管穿孔装置主体的右侧焊接有挡板,所述承接排屑机构的两端与无缝钢管定位机构的内侧表面活动连接,所述无缝钢管定位机构包括有驱动电机二、双头螺纹杆、夹座一、夹座二和柔性夹护垫板,所述驱动电机二固定安装在钢管穿孔装置主体的内部,以及所述柔性夹护垫板包括有柔性套壳、释压弹性囊和回弹板,所述回弹板的内侧设置有限位弧板和限位插杆,所述承接排屑机构包括有顶撑垫板和缓弹排屑组件,所述顶撑垫板的表面开设有穿透排屑孔,所述缓弹排屑组件还包括有顶板和内滑板,所述内滑板的外表面与顶板的内壁滑动连接,通过采用穿孔机构、无缝钢管定位机构、承接排屑机构以及挡板等机构相关结构的

相互配合,解决了对无缝钢管进行穿孔时,受穿孔时产生的扭力影响,钢管易出现偏转,以及无缝钢管在钻孔时,会在装置上残留碎屑影响穿孔精度的问题。

8.本发明技术方案的进一步改进在于:所述驱动电机二的输出轴延伸至钢管穿孔装置主体的外部且与钢管穿孔装置主体的内壁转动连接,所述驱动电机二的输出轴与双头螺纹杆的一端固定连接,所述双头螺纹杆的另一端与钢管穿孔装置主体的内壁转动连接,所述夹座一、夹座二的底端内壁与双头螺纹杆的外表面螺纹连接,且所述夹座一、夹座二的底面与钢管穿孔装置主体的内壁底面滑动连接。

9.本发明技术方案的进一步改进在于:所述夹座一、夹座二的结构构成一致,且所述夹座一、夹座二的内表面上均固定有柔性夹护垫板,所述柔性套壳的外表面分别与夹座一、夹座二的内表面固定连接,所述柔性套壳远离夹座一、夹座二的表面与无缝钢管的外表面相接触,利用驱动电机二和双头螺纹杆配合,使得夹座一和夹座二向着内侧移动,并配合柔性夹护垫板与无缝钢管的表面贴合产生的形变斥力,将无缝钢管夹紧。

10.本发明技术方案的进一步改进在于:所述释压弹性囊固定安装在柔性套壳的内表面上,所述回弹板的一端与释压弹性囊的外表面固定连接,所述回弹板的另一端与柔性套壳的内表面固定连接,所述回弹板关于释压弹性囊的中心线对称设置,所述限位弧板的两端分别与两个所述回弹板的内表面固定连接,所述限位插杆的外表面与限位弧板的内壁固定连接,通过柔性套壳与无缝钢管表面贴合产生的挤压,使得柔性套壳形变,并挤压其内部的回弹板和释压弹性囊,利用二者受压产生的反向回弹力,使得柔性套壳与无缝钢管贴合时的摩擦力增大,提高无缝钢管固定时的效果。

11.本发明技术方案的进一步改进在于:所述穿孔机构包括有固定顶板、液压装置和升降横板,所述固定顶板的顶部与钢管穿孔装置主体的内壁顶部固定连接,所述固定顶板的底面与液压装置的顶部固定连接,所述液压装置的输出端与升降横板的上表面固定连接,所述升降横板的内壁上固定安装有驱动电机一,所述驱动电机一的输出轴上可拆卸式安装有穿孔钻。

12.本发明技术方案的进一步改进在于:所述顶撑垫板的外表面与钢管穿孔装置主体的内壁表面相适配,所述顶板的上表面与顶撑垫板的底面固定连接,且所述顶板的数量为若干个,若干个所述顶板等间距分布在顶撑垫板的底面上,通过顶撑垫板与无缝钢管表面的接触,配合无缝钢管在进行穿孔时设备产生的振动,使得缓弹排屑组件活动,带动顶撑垫板与钢管的底面进行撞击,将钻孔产生的碎屑从穿透排屑孔排出。

13.本发明技术方案的进一步改进在于:所述内滑板的底面与钢管穿孔装置主体的内壁底面活动连接,所述顶板的内壁上固定连接有滑杆,所述滑杆的外表面与内滑板的两端内壁滑动连接,所述内滑板的顶部固定连接有弹性弯板,所述弹性弯板的顶部与顶板的内腔顶部固定连接,通过利用顶撑垫板的自重及振动产生的活动,使得内滑板在顶板中的滑动,并对弹性弯板进行挤压,配合其回弹效果,确保穿孔碎屑的排出。

14.本发明技术方案的进一步改进在于:所述穿透排屑孔与穿孔钻的数量一致,且所述穿透排屑孔与穿孔钻一一对应,所述穿透排屑孔的内径值大于穿孔钻的外径值。

15.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

16.1、本发明提供一种无缝钢管穿孔装置,通过采用穿孔机构、无缝钢管定位机构、承接排屑机构以及挡板等机构相关结构的相互配合,解决了对无缝钢管进行穿孔时,受穿孔

时产生的扭力影响,钢管易出现偏转,以及无缝钢管在钻孔时,会在装置上残留碎屑影响穿孔精度的问题。

17.2、本发明提供一种无缝钢管穿孔装置,该装置中,利用驱动电机二和双头螺纹杆配合,使得夹座一和夹座二向着内侧移动,并配合柔性夹护垫板与无缝钢管的表面贴合产生的形变斥力,将无缝钢管夹紧,从而确保无缝钢管在进行穿孔加工时的精度。

18.3、本发明提供一种无缝钢管穿孔装置,通过柔性套壳与无缝钢管表面贴合产生的挤压,使得柔性套壳形变,并挤压其内部的回弹板和释压弹性囊,利用二者受压产生的反向回弹力,使得柔性套壳与无缝钢管贴合时的摩擦力增大,进而提高无缝钢管固定时的效果,此外,利用限位弧板和限位插杆的共同配合,对回弹板进行限制,限制回弹板的形变量,防止回弹板形变超出其自身的模量,从而确保装置的使用安全及使用寿命。

19.4、本发明提供一种无缝钢管穿孔装置,通过顶撑垫板与无缝钢管表面的接触,配合无缝钢管在进行穿孔时设备产生的振动,使得缓弹排屑组件活动,带动顶撑垫板与钢管的底面进行撞击,将钻孔产生的碎屑从穿透排屑孔排出,以便后期统一处理,从而避免无缝钢管穿孔时的外部干扰。

20.5、本发明提供一种无缝钢管穿孔装置,通过利用顶撑垫板的自重及振动产生的活动,使得内滑板在顶板中的滑动,并对弹性弯板进行挤压,配合其回弹效果,确保穿孔碎屑的排出效率。

附图说明

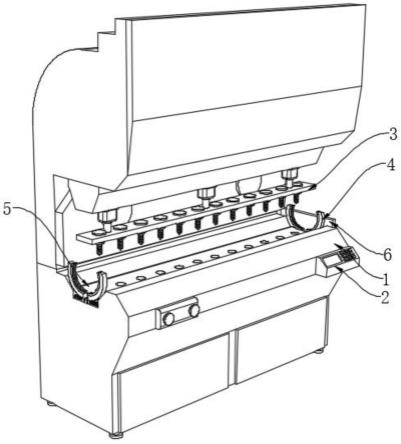

21.图1为本发明的结构示意图;

22.图2为本发明的结构无缝钢管定位机构的立体示意图;

23.图3为本发明的结构柔性夹护垫板的截面示意图;

24.图4为本发明的结构图3的a处放大示意图;

25.图5为本发明的结构穿孔机构的立体示意图;

26.图6为本发明的结构承接排屑机构的立体示意图;

27.图7为本发明的结构缓弹组件的截面示意图。

28.图中:1、钢管穿孔装置主体;2、控制装置;3、穿孔机构;31、固定顶板;32、液压装置;33、升降横板;34、驱动电机一;35、穿孔钻;4、无缝钢管定位机构;41、驱动电机二;42、双头螺纹杆;43、夹座一;44、夹座二;45、柔性夹护垫板;451、柔性套壳;452、释压弹性囊;453、回弹板;454、限位弧板;455、限位插杆;5、承接排屑机构;51、顶撑垫板;52、穿透排屑孔;53、缓弹排屑组件;531、顶板;532、内滑板;533、滑杆;534、弹性弯板;6、挡板。

具体实施方式

29.下面结合实施例对本发明做进一步详细说明:

30.实施例1

31.如图1-7所示,本发明提供了一种无缝钢管穿孔装置,包括钢管穿孔装置主体1,钢管穿孔装置主体1的正面固定安装有控制装置2,钢管穿孔装置主体1的内壁顶部焊接有穿孔机构3,穿孔机构3的下方设置有承接排屑机构5,承接排屑机构5的两端设置有无缝钢管定位机构4,钢管穿孔装置主体1的右侧焊接有挡板6,承接排屑机构5的两端与无缝钢管定

位机构4的内侧表面活动连接,无缝钢管定位机构4包括有驱动电机二41、双头螺纹杆42、夹座一43、夹座二44和柔性夹护垫板45,驱动电机二41固定安装在钢管穿孔装置主体1的内部,以及柔性夹护垫板45包括有柔性套壳451、释压弹性囊452和回弹板453,回弹板453的内侧设置有限位弧板454和限位插杆455,承接排屑机构5包括有顶撑垫板51和缓弹排屑组件53,顶撑垫板51的表面开设有穿透排屑孔52,缓弹排屑组件53还包括有顶板531和内滑板532,内滑板532的外表面与顶板531的内壁滑动连接,穿孔机构3包括有固定顶板31、液压装置32和升降横板33,固定顶板31的顶部与钢管穿孔装置主体1的内壁顶部固定连接,固定顶板31的底面与液压装置32的顶部固定连接,液压装置32的输出端与升降横板33的上表面固定连接,升降横板33的内壁上固定安装有驱动电机一34,驱动电机一34的输出轴上可拆卸式安装有穿孔钻35,通过液压装置32的伸缩带动升降横板33和驱动电机一34下移,并配合驱动电机一34的输出轴带动穿孔钻35转动,对无缝钢管进行统一的穿孔操作。

32.实施例2

33.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,驱动电机二41的输出轴延伸至钢管穿孔装置主体1的外部且与钢管穿孔装置主体1的内壁转动连接,驱动电机二41的输出轴与双头螺纹杆42的一端固定连接,双头螺纹杆42的另一端与钢管穿孔装置主体1的内壁转动连接,夹座一43、夹座二44的底端内壁与双头螺纹杆42的外表面螺纹连接,且夹座一43、夹座二44的底面与钢管穿孔装置主体1的内壁底面滑动连接,夹座一43、夹座二44的结构构成一致,且夹座一43、夹座二44的内表面上均固定有柔性夹护垫板45,柔性套壳451的外表面分别与夹座一43、夹座二44的内表面固定连接,柔性套壳451远离夹座一43、夹座二44的表面与无缝钢管的外表面相接触,释压弹性囊452固定安装在柔性套壳451的内表面上,回弹板453的一端与释压弹性囊452的外表面固定连接,回弹板453的另一端与柔性套壳451的内表面固定连接,回弹板453关于释压弹性囊452的中心线对称设置,限位弧板454的两端分别与两个回弹板453的内表面固定连接,限位插杆455的外表面与限位弧板454的内壁固定连接,利用驱动电机二41的输出轴带动双头螺纹杆42转动,使得夹座一43和夹座二44向着内侧移动,并配合柔性夹护垫板45与无缝钢管的表面贴合产生的形变斥力,将无缝钢管夹紧,通过柔性套壳451与无缝钢管表面贴合产生的挤压,使得柔性套壳451形变,并挤压其内部的回弹板453和释压弹性囊452,利用二者受压产生的反向回弹力,使得柔性套壳451与无缝钢管贴合时的摩擦力增大,提高无缝钢管固定时的效果,利用限位弧板454和限位插杆455的共同配合,对回弹板453进行限制,限制回弹板453的形变量,防止回弹板453形变超出其自身的模量,确保装置的使用安全及使用寿命。

34.实施例3

35.如图1-7所示,在实施例1-2的基础上,本发明提供一种技术方案:优选的,顶撑垫板51的外表面与钢管穿孔装置主体1的内壁表面相适配,顶板531的上表面与顶撑垫板51的底面固定连接,且顶板531的数量为若干个,若干个顶板531等间距分布在顶撑垫板51的底面上,内滑板532的底面与钢管穿孔装置主体1的内壁底面活动连接,顶板531的内壁上固定连接有滑杆533,滑杆533的外表面与内滑板532的两端内壁滑动连接,内滑板532的顶部固定连接有弹性弯板534,弹性弯板534的顶部与顶板531的内腔顶部固定连接,穿透排屑孔52与穿孔钻35的数量一致,且穿透排屑孔52与穿孔钻35一一对应,穿透排屑孔52的内径值大于穿孔钻35的外径值,通过顶撑垫板51与无缝钢管表面的接触,配合无缝钢管在进行穿孔

时设备产生的振动,使得缓弹排屑组件53活动,带动顶撑垫板51与钢管的底面进行撞击,将钻孔产生的碎屑从穿透排屑孔52排出,以便后期统一处理,从而避免无缝钢管穿孔时的外部干扰,通过利用顶撑垫板51的自重及振动产生的活动,使得内滑板532在顶板531中的滑动,并对弹性弯板534进行挤压,配合其回弹效果,确保穿孔碎屑的顺利排出。

36.下面具体说一下该无缝钢管穿孔装置的工作原理。

37.如图1-7所示,在加工时,首先将无缝钢管放置在设备上,然后将钢管的一端推至挡板6处,与挡板6表面贴合,再利用控制装置2启动驱动电机二41,利用驱动电机二41的输出轴带动双头螺纹杆42转动,使得夹座一43和夹座二44向着内侧移动,并配合柔性夹护垫板45与无缝钢管的表面贴合产生的形变斥力,将无缝钢管夹紧,再通过柔性套壳451与无缝钢管表面贴合产生的挤压,使得柔性套壳451形变,并挤压其内部的回弹板453和释压弹性囊452,利用二者受压产生的反向回弹力,使得柔性套壳451与无缝钢管贴合时的摩擦力增大,进一步确保无缝钢管的固定效果,然后启动液压装置32和驱动电机一34,通过液压装置32的伸缩带动升降横板33和驱动电机一34下移,并配合驱动电机一34的输出轴带动穿孔钻35转动,对无缝钢管进行统一的穿孔操作,此时,通过顶撑垫板51与无缝钢管表面的接触,配合无缝钢管在进行穿孔时设备产生的振动,使得缓弹排屑组件53活动,带动顶撑垫板51与钢管的底面进行撞击,将钻孔产生的碎屑从穿透排屑孔52排出,以便后期统一处理,从而避免无缝钢管穿孔时的外部干扰,通过利用顶撑垫板51的自重及振动产生的活动,使得内滑板532在顶板531中的滑动,并对弹性弯板534进行挤压,配合其回弹效果,确保穿孔碎屑的顺利排出,待加工完成后,将无缝钢管取下即可,若需清理碎屑,将承接排屑机构5从钢管穿孔装置主体1上取下,对钢管穿孔装置主体1上的碎屑进行统一清理即可。

38.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。