1.本发明涉及加氢催化剂技术领域,更具体地说,是涉及一种甘油选择加氢制备1,3-丙二醇催化剂及其制备方法和应用。

背景技术:

2.1,3丙二醇是一种重要的有机化工原料,可用做聚酯和聚氨酯的单体以及溶剂、抗冻剂、增塑剂、乳化剂、防腐剂或保护剂等,也用于合成医药和用做有机合成中间体。1,3-丙二醇可以替代乙二醇,1,4-丁二醇和新戊二醇等中间体用于生产多醇聚酯及作为碳链延伸剂,其与苯二甲酸合成的聚对苯二甲酸丙二酯(ptt),显示了比乙二醇、丁二醇为单体合成的聚对苯二甲酸乙二酯(pet)、聚对苯二甲酸丁二酯(pbt)等更优良的性能,被认为是一种兼具pet的高性能和pbt的易加工性的新型聚酯材料,市场应用前景广阔。

3.合成1,3-丙二醇的方法有很多,主要有环氧乙烷氢甲酰法、生物质发酵法、丙烯醛水合法、缩醛法、甘油氢解法等。目前已实现工业化主要为丙烯醛水合法、环氧乙烷氢甲酰法以及生物发酵法。其中丙烯醛水合法和环氧乙烷氢甲酰法涉及的中间产物3-羟基丙醛物质不稳定,并且运行成本高和产品品质较差,逐渐被生物发酵法取代。但是生物发酵法的发酵时间较长,生产效率低,发酵后目标产品浓度低,后续分离能耗较高,设备占地较大。因此开发绿色高效合成工艺是非常必要。

4.甘油氢解法采用生物质为甘油原料和简单加氢工艺,生产过程绿色环保和生产效率高,产品品质好,目前受到各方广泛关注。但是采用常规加氢催化剂,特别容易合成1,2-丙二醇,而选择性合成1,3-丙二醇的催化剂存在活性差和选择性不高问题,因此将甘油中间羟基选择加氢面临着非常大的挑战。

5.甘油选择加氢制备1,3-丙二醇催化剂体系主要分为pt-w和ir-re两种类型。催化剂需要合适酸性组分和金属活性组分进行协同作用,同时为了提高活性组分的利用率和催化剂选择性及寿命,合适的分散助剂以及载体在催化剂调控过程中至关重要。

6.公开号为cn102145284a的中国专利公开了一种pt-w催化剂,含有pt、w、ti、sio2,并同时含有la、ce、sn、re、zr、zn、cu、rh和ru中的至少一种助剂组分,但是催化剂空速低、转化率低于50%,选择性低于40%,总体衡算工业经济效益不佳。

7.公开号为cn106883098a的中国专利公开了一种催化剂,以wo

3-al2o3载体负载钌、铑、钯、铱、铂中的一种活性组分和金、银、铜、镍、氧化钠、氧化锂、氧化钾、氧化镁、氧化镓、氧化锌、氧化铁、氧化钼、氧化镧、氧化锆、氧化钴、氧化铼、氧化锡、氧化锰中的一种助剂组分,但是催化剂使用温度和压力较高,活性组分含量高,并且较适合间歇反应釜反应方式,生产复杂和效率低。

8.公开号为cn108636404a的中国专利公开了一种催化剂,催化剂包括规整陶瓷材料,负载在规整陶瓷材料上的pt、x和w;其中,x为la、sm、ce、ru、ag、pr、mn、co、pd、cr、mo、rh中的一种或几种,但是原料浓度低,水溶剂分离能耗高,影响工业应用前景。

9.综上可知,目前限制工业应用前景主要面临催化剂活性低和选择性差;原料浓度低,水溶剂分离能耗高;活性金属铂含量高,投资成本高;水热稳定性差,稳定性差,运行周期短等系列问题。

技术实现要素:

10.有鉴于此,本发明的目的在于提供一种甘油选择加氢制备1,3-丙二醇催化剂及其制备方法和应用,本发明提供的甘油选择加氢制备1,3-丙二醇催化剂活性高、选择性好,并且具有较高的稳定性,适用于甘油选择加氢制备1,3-丙二醇。

11.本发明提供了一种甘油选择加氢制备1,3-丙二醇催化剂,由以下组分组成:

12.金属活性组分1~8重量份;

13.助剂组分5~20重量份;

14.酸性载体70~90重量份;

15.所述金属活性组分由质量比为1:(0.05~2.5)的pt和金属m组成,其中,金属m选自au、ru、pd、cu、ni中的一种或多种;

16.所述助剂组分由质量比为1:(0.05~1.5)的w和金属x组成,其中,金属x选自mn、zn、mg、al、la、ce、nd、in中的一种或多种;

17.所述酸性载体由改性分子筛和粘结剂组成,其中,所述改性分子筛为酸性载体质量的50%~90%。

18.优选的,所述改性分子筛的制备方法具体为:

19.将可溶磷酸盐溶于水中,搅拌均匀后等体积浸渍于分子筛中,随后在400℃~800℃焙烧1h~6h,得到改性分子筛;

20.所述可溶磷酸盐为磷酸二氢铵或磷酸一氢铵;

21.所述分子筛选自zsm-5、丝光沸石、beta、hy、sapo-34、sba-15、mcm-41中的一种或多种。

22.优选的,所述粘结剂选自al2o3、拟薄水铝石、tio2、二氧化硅、二氧化锆、富镁粘土、水滑石中的一种或多种。

23.优选的,所述酸性载体的制备方法具体为:

24.将改性分子筛和粘结剂进行成型,再在110℃~130℃下干燥4h~8h后,350℃~500℃焙烧2h~6h,得到酸性载体。

25.本发明还提供了一种上述技术方案所述的甘油选择加氢制备1,3-丙二醇催化剂的制备方法,包括以下步骤:

26.a)将w前驱体和金属x前驱体溶于水中,搅拌均匀后等体积浸渍于酸性载体中,依次经分散、老化、干燥和焙烧,得到材料a;

27.b)将pt前驱体和金属m前驱溶于水中,搅拌均匀后等体积浸渍于步骤a)得到的材料a中,依次经分散、老化、干燥和焙烧,得到甘油选择加氢制备1,3-丙二醇催化剂。

28.优选的,步骤a)中所述w前驱体选自钨酸铵、偏钨酸铵、仲钨酸铵、磷钨杂多酸中的一种或多种;

29.所述金属x前驱体选自金属x的可溶性氯化盐、硝酸盐、醋酸盐、草酸盐中的一种或多种;

30.所述分散的方式为摇动,所述分散的时间为20min~40min;

31.所述老化的方式为室温静置,所述老化的时间为10h~15h;

32.所述干燥的过程具体为:先在40℃~60℃下干燥5h~7h,再在110℃~130℃下干燥4h~6h;

33.所述焙烧的温度为500℃~800℃,时间为2h~6h。

34.优选的,步骤b)中所述pt前驱体选自氯铂酸、硝酸铂、王水溶解的铂粉中的一种或多种;

35.所述金属m前驱体选自金属m的可溶性氯化盐、硝酸盐、醋酸盐、草酸盐中的一种或多种;

36.所述分散的方式为摇动,所述分散的时间为20min~40min;

37.所述老化的方式为室温静置,所述老化的时间为10h~15h;

38.所述干燥的过程具体为:先在40℃~60℃下干燥5h~7h,再在110℃~130℃下干燥4h~6h;

39.所述焙烧的温度为200℃~500℃,时间为2h~6h。

40.本发明还提供了一种甘油选择加氢制备1,3-丙二醇的方法,包括以下步骤:

41.将催化剂装填在固定床反应器中,经干燥和还原后,通入甘油溶液和氢气,进行加氢催化反应,得到1,3-丙二醇;

42.所述催化剂为上述技术方案所述的甘油选择加氢制备1,3-丙二醇催化剂。

43.优选的,所述装填为密相装填,催化剂颗粒大小为1mm~8mm,装填高径比大于2;

44.所述干燥和还原采用氢气,过程具体为:

45.先采用氢气110℃~130℃干燥1h~3h,再以氢气为还原气体,体积空速为200h-1

~1000h-1

,在130℃~300℃下还原1h~5h。

46.优选的,所述加氢催化反应的条件为:

47.氢醇体积比为1000~3000,体积空速为0.20h-1

~1.5h-1

,反应温度为130℃~200℃,反应压力为4mpa~10mpa。

48.本发明提供了一种甘油选择加氢制备1,3-丙二醇催化剂及其制备方法和应用;该催化剂由以下组分组成:金属活性组分1~8重量份;助剂组分5~20重量份;酸性载体70~90重量份;所述金属活性组分由质量比为1:(0.05~2.5)的pt和金属m组成,其中,金属m选自au、ru、pd、cu、ni中的一种或多种;所述助剂组分由质量比为1:(0.05~1.5)的w和金属x组成,其中,金属x选自mn、zn、mg、al、la、ce、nd、in中的一种或多种;所述酸性载体由改性分子筛和粘结剂组成,其中,所述改性分子筛为酸性载体质量的50%~90%。与现有技术相比,本发明提供的甘油选择加氢制备1,3-丙二醇催化剂采用特定含量组分,实现整体较好的相互作用,具有较高稳定性,对高浓度甘油溶液保持较高催化活性和选择性,适用于甘油选择加氢制备1,3-丙二醇。

49.另外,本发明提供的制备方法工艺简单,条件温和、易控,易于工业应用。

具体实施方式

50.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,

本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.本发明提供了一种甘油选择加氢制备1,3-丙二醇催化剂,由以下组分组成:

52.金属活性组分1~8重量份;

53.助剂组分5~20重量份;

54.酸性载体70~90重量份;

55.所述金属活性组分由质量比为1:(0.05~2.5)的pt和金属m组成,其中,金属m选自au、ru、pd、cu、ni中的一种或多种;

56.所述助剂组分由质量比为1:(0.05~1.5)的w和金属x组成,其中,金属x选自mn、zn、mg、al、la、ce、nd、in中的一种或多种;

57.所述酸性载体由改性分子筛和粘结剂组成,其中,所述改性分子筛为酸性载体质量的50%~90%。

58.本发明合适调控助剂和活性组分比例,改善载体酸性和水热稳定性,制备的催化剂转化率和选择性高以及寿命长,应用简单和生产效率高。

59.在本发明中,所述甘油选择加氢制备1,3-丙二醇催化剂,由以下组分组成:

60.金属活性组分1~8重量份;

61.助剂组分5~20重量份;

62.酸性载体70~90重量份;

63.优选为:

64.金属活性组分1~8重量份;

65.助剂组分6~15重量份;

66.酸性载体75~87重量份。

67.本发明所述重量份在总量为100时,等同于质量百分比。

68.在本发明中,所述金属活性组分由质量比为1:(0.05~2.5)的pt和金属m组成,优选为1:(0.1~2),其中,金属m选自au、ru、pd、cu、ni中的一种或多种,优选为au或cu。

69.在本发明中,所述助剂组分由质量比为1:(0.05~1.5)的w和金属x组成,优选为1:(0.5~1),其中,金属x选自mn、zn、mg、al、la、ce、nd、in中的一种或多种,优选为mn、mg、nd或in。

70.在本发明中,所述酸性载体由改性分子筛和粘结剂组成,其中,所述改性分子筛为酸性载体质量的50%~90%。

71.在本发明中,所述改性分子筛的制备方法优选具体为:

72.将可溶磷酸盐溶于水中,搅拌均匀后等体积浸渍于分子筛中,随后在400℃~800℃焙烧1h~6h(无需干燥,直接焙烧),得到改性分子筛;

73.更优选为:

74.将可溶磷酸盐溶于水中,搅拌均匀后等体积浸渍于分子筛中,随后在500℃焙烧2h,得到改性分子筛。

75.在本发明中,所述水均为本领域技术人员熟知的去离子水,不再赘述。

76.本发明对于所述浸渍的具体方式没有特殊限定,采用本领域技术人员熟知的技术方案即可。

77.在本发明中,所述可溶磷酸盐优选为磷酸二氢铵或磷酸一氢铵,更优选为磷酸二氢铵;其磷含量优选占上述分子筛重量的1%~3%。本发明对所述可溶磷酸盐的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

78.在本发明中,所述分子筛优选选自zsm-5、丝光沸石、beta、hy、sapo-34、sba-15、mcm-41中的一种或多种,更优选为zsm-5;在本发明优选的实施例中,所述分子筛为氢型的zsm-5,其比表面积大于400m2/g。本发明对所述分子筛的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

79.在本发明中,所述粘结剂优选选自al2o3、拟薄水铝石、tio2、二氧化硅、二氧化锆、富镁粘土、水滑石中的一种或多种,更优选为al2o3;在本发明优选的实施例中,所述粘结剂为γ-al2o3粉,比表面积大于200m2/g,孔容大于0.75cm3/g,干基≥68wt%。本发明对所述粘结剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

80.在本发明中,所述酸性载体的制备方法优选具体为:

81.将改性分子筛和粘结剂进行成型,再在110℃~130℃下干燥4h~8h后,350℃~500℃焙烧2h~6h,得到酸性载体;

82.更优选为:

83.将改性分子筛和粘结剂进行成型,再在120℃下干燥6h后,400℃~450℃焙烧4h,得到酸性载体。

84.本发明对所述成型的方法没有特殊限制,采用本领域技术人员熟知的挤条成型、滚球成型或压片成型的技术方案均可。在本发明优选的实施例中,采用挤条成型,具体为:

85.称取粘结剂、田菁粉和改性的分子筛进行物理混合均匀;然后60wt%~70wt%浓硝酸,溶于15倍~18倍质量的水中,配制成分散匀一酸溶液;将配制好的酸溶液放入混合好的粉体中,混捏均匀,最后挤条成型。

86.在本发明中,所述酸性载体的吸水率优选大于45%。

87.本发明通过对酸性载体分子筛进行磷改性和低温水汽处理改性,制备的酸性载体水热稳定性较高,有益于催化剂稳定性和寿命,并且反应过程中甘油不发生深度裂解,提升产品价值,同时所述酸性载体比表面积较高,有利于活性组分分散;进一步,本发明利用助剂组分和多种活性组分调控,增加活性组分pt分散和pt-w相互作用,从而减轻活性组分pt的高温聚集,以及活性中心在焙烧、还原和反应过程中具有更高抗烧结性能等优势,提升催化剂性能;该催化剂具有较高稳定性,对高浓度甘油溶液保持较高催化活性和选择性,适用于甘油选择加氢制备1,3-丙二醇。

88.本发明还提供了一种上述技术方案所述的甘油选择加氢制备1,3-丙二醇催化剂的制备方法,包括以下步骤:

89.a)将w前驱体和金属x前驱体溶于水中,搅拌均匀后等体积浸渍于酸性载体中,依次经分散、老化、干燥和焙烧,得到材料a;

90.b)将pt前驱体和金属m前驱溶于水中,搅拌均匀后等体积浸渍于步骤a)得到的材料a中,依次经分散、老化、干燥和焙烧,得到甘油选择加氢制备1,3-丙二醇催化剂。

91.对于原料配比,按照上述技术方案中各组分配比进行适应性限定,本发明在此不再赘述。

92.本发明首先将w前驱体和金属x前驱体溶于水中,搅拌均匀后等体积浸渍于酸性载

体中,依次经分散、老化、干燥和焙烧,得到材料a。

93.在本发明中,所述w前驱体优选选自钨酸铵、偏钨酸铵、仲钨酸铵、磷钨杂多酸中的一种或多种,更优选为偏钨酸铵(wo3含量为90%)。本发明对所述w前驱体的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

94.在本发明中,所述金属x前驱体优选选自金属x的可溶性氯化盐、硝酸盐、醋酸盐、草酸盐中的一种或多种,更优选为金属x的可溶性硝酸盐或金属x的可溶性醋酸盐。本发明对所述金属x前驱体的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

95.在本发明中,所述分散的方式优选为摇动,所述分散的时间优选为20min~40min,更优选为30min;所述老化的方式优选为室温静置,所述老化的时间优选为10h~15h,更优选为12h。

96.在本发明中,所述干燥的过程优选具体为:

97.先在40℃~60℃下干燥5h~7h,再在110℃~130℃下干燥4h~6h;

98.更优选为:

99.先在50℃下干燥6h,再在120℃下干燥5h。

100.在本发明中,所述焙烧的温度优选为500℃~800℃,更优选为600℃~700℃,时间优选为2h~6h,更优选为3h~5h。

101.得到所述材料a后,本发明将pt前驱体和金属m前驱溶于水中,搅拌均匀后等体积浸渍于得到的材料a中,依次经分散、老化、干燥和焙烧,得到甘油选择加氢制备1,3-丙二醇催化剂。

102.在本发明中,所述pt前驱体优选选自氯铂酸、硝酸铂、王水溶解的铂粉中的一种或多种;本发明对所述pt前驱体的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

103.在本发明中,所述金属m前驱体优选选自金属m的可溶性氯化盐、硝酸盐、醋酸盐、草酸盐中的一种或多种,更优选为金属m的可溶性氯化盐或金属m的可溶性硝酸盐。

104.在本发明中,所述分散的方式优选为摇动,所述分散的时间优选为20min~40min,更优选为30min;所述老化的方式优选为室温静置,所述老化的时间优选为10h~15h,更优选为12h。

105.在本发明中,所述干燥的过程优选具体为:

106.先在40℃~60℃下干燥5h~7h,再在110℃~130℃下干燥4h~6h;

107.更优选为:

108.先在50℃下干燥6h,再在120℃下干燥5h。

109.在本发明中,所述焙烧的温度优选为200℃~500℃,更优选为350℃~450℃~700℃,时间优选为2h~6h,更优选为3h~5h。

110.本发明提供的制备方法工艺简单,条件温和、易控,易于工业应用。

111.本发明还提供了一种甘油选择加氢制备1,3-丙二醇的方法,包括以下步骤:

112.将催化剂装填在固定床反应器中,经干燥和还原后,通入甘油溶液和氢气,进行加氢催化反应,得到1,3-丙二醇;

113.所述催化剂为上述技术方案所述的甘油选择加氢制备1,3-丙二醇催化剂。

114.在本发明中,所述催化剂为上述技术方案所述的甘油选择加氢制备1,3-丙二醇催

化剂,不再赘述。

115.本发明对所述固定床反应器没有特殊限制,采用本领域技术人员熟知的市售设备即可。

116.在本发明中,所述装填优选为密相装填,催化剂颗粒大小优选为1mm~8mm,更优选为2mm,装填高径比优选大于2,更优选为5。

117.在本发明中,所述干燥和还原优选采用氢气,过程优选具体为:

118.先采用氢气110℃~130℃干燥1h~3h,再以氢气为还原气体,体积空速为200h-1

~1000h-1

,在130℃~300℃下还原1h~5h;

119.更优选为:

120.先采用氢气120℃干燥2h,再以氢气为还原气体,体积空速为800h-1

~900h-1

,在240℃~260℃下还原3.5h~4.5h。

121.在本发明中,所述甘油溶液中甘油的重量浓度优选为10%~80%,溶剂优选选自水、甲醇、乙醇中一种或多种。

122.本发明对所述氢气没有特殊限制,采用本领域技术人员熟知的含量99%的市售氢气即可。

123.在本发明中,所述加氢催化反应的条件优选为:

124.氢醇体积比为1000~3000,体积空速为0.20h-1

~1.5h-1

,反应温度为130℃~200℃,反应压力为4mpa~10mpa;

125.更优选为:

126.氢醇体积比为2000,体积空速为0.50h-1

~1.0h-1

,反应温度为170℃~190℃,反应压力为5mpa~7mpa。

127.本发明相比现有技术的有益效果如下:

128.(1)由于反应物为甘油溶液,分子筛为载体需考虑到水热稳定性,本发明将分子筛进行改性,调控分子筛的酸性和水热稳定性,这在其他现有技术中是完全未体现并未公开具体技术细节的;(2)利用分子筛酸性,以及适当引入非贵金属,耦合pt-w催化剂体系,提升催化剂活性;(3)本发明催化剂浸渍制备是采用二次共浸渍法(一次:钨金属和助剂金属按照合适比例浸渍;二次:铂和助剂金属按照合适比例共浸渍),这样有利于铂、w金属的分散性,提高催化剂的活性和稳定性,这种浸渍方式与其他现有技术不同,而且之间的组分比例关系是需要长时间的技术探索,最终实现本发明的技术效果:实验的结果和原料浓度、金属铂活性组分含量以及反应温度和压力有关,不同反应条件会表现出不同的反应结果,其他现有技术的相关数据较好,一般是因为原料浓度过低,很多在10%左右,这种原料浓度是无法实现工业应用(由于需要蒸馏出90%水分,能耗极高),没有经济性,而本发明相应数据体现在高浓度50%以上,并提供不同原料浓度场景;(4)本发明的催化剂在高浓度甘油原料浓度下表现出高活性,这也体现了本发明催化剂的优势。

129.本发明提供了一种甘油选择加氢制备1,3-丙二醇催化剂及其制备方法和应用;该催化剂由以下组分组成:金属活性组分1~8重量份;助剂组分5~20重量份;酸性载体70~90重量份;所述金属活性组分由质量比为1:(0.05~2.5)的pt和金属m组成,其中,金属m选自au、ru、pd、cu、ni中的一种或多种;所述助剂组分由质量比为1:(0.05~1.5)的w和金属x组成,其中,金属x选自mn、zn、mg、al、la、ce、nd、in中的一种或多种;所述酸性载体由改性分

子筛和粘结剂组成,其中,所述改性分子筛为酸性载体质量的50%~90%。与现有技术相比,本发明提供的甘油选择加氢制备1,3-丙二醇催化剂采用特定含量组分,实现整体较好的相互作用,具有较高稳定性,对高浓度甘油溶液保持较高催化活性和选择性,适用于甘油选择加氢制备1,3-丙二醇。

130.另外,本发明提供的制备方法工艺简单,条件温和、易控,易于工业应用。

131.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例所用原料均为市售。

132.实施例1

133.称取41.79g磷酸二氢铵溶于1050ml去离子水中,搅拌并使其分散均一,然后等体积浸渍于750.00g的hzsm-5分子筛中,随后转移至加热炉,500℃焙烧2h,完成分子筛改性。称取224.22g氧化铝粉、10.00g田菁粉,和改性的分子筛进行物理混合均匀;然后称取45g的65wt%浓硝酸,溶于800g去离子水中,配制成分散匀一酸溶液;将配制好的酸溶液放入混合好的粉体中,混捏均匀,最后挤条成型。成型后载体在120℃干燥6h,450℃焙烧4h,得到催化剂载体z-1,测试吸水率为46%。

134.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.5ml,再次搅拌均匀后等体积浸渍在86.17g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

135.称取13.00g铂溶液(铂质量浓度16%)和0.84g氯金酸(金质量含量47.8%),溶于20.0ml去离子水中,搅拌溶解后定容至44.6ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-1。

136.实施例2

137.参考实施例1,制备催化剂载体z-1。

138.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.0ml,再次搅拌均匀后等体积浸渍在84.78g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

139.称取19.00g铂溶液(铂质量浓度16%)和1.26g氯金酸(金质量含量47.8%),溶于20.0ml去离子水中,搅拌溶解后定容至44.1ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-2。

140.实施例3

141.参考实施例1,制备催化剂载体z-1。

142.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至38.5ml,再次搅拌均匀后等体积浸渍在83.84g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

143.称取25.00g铂溶液(铂质量浓度16%)和0.84g氯金酸(金质量含量47.8%),溶于10.0ml去离子水中,搅拌溶解后定容至44.0ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-3。

144.实施例4

145.参考实施例1,制备催化剂载体z-1。

146.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至38.0ml,再次搅拌均匀后等体积浸渍在82.56g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

147.称取31.00g铂溶液(铂质量浓度16%)和1.05g氯金酸(金质量含量47.8%),溶于10.0ml去离子水中,搅拌溶解后定容至43.7ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-4。

148.实施例5

149.参考实施例1,制备催化剂载体z-1。

150.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至37.5ml,再次搅拌均匀后等体积浸渍在81.61g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

151.称取13.00g铂溶液(铂质量浓度16%)和15.21g硝酸铜三水,溶于15.0ml去离子水中,搅拌溶解后定容至43.7ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-5。

152.实施例6

153.参考实施例1,制备催化剂载体z-1。

154.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至36.4ml,再次搅拌均匀后等体积浸渍在79.20g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

155.称取19.00g铂溶液(铂质量浓度16%)和19.01g硝酸铜三水,溶于15.0ml去离子水中,搅拌溶解后定容至42.8ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-6。

156.实施例7

157.参考实施例1,制备催化剂载体z-1。

158.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至35.9ml,再次搅拌均匀后等体积浸渍在78.03g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

159.称取25.00g铂溶液(铂质量浓度16%)和19.01g硝酸铜三水,溶于10.0ml去离子水中,搅拌溶解后定容至43.5ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-7。

160.实施例8

161.参考实施例1,制备催化剂载体z-1。

162.称取7.01g偏钨酸铵和14.64g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至35.4ml,再次搅拌均匀后等体积浸渍在76.87g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

163.称取31.00g铂溶液(铂质量浓度16%)和19.01g硝酸铜三水,溶于10.0ml去离子水

中,搅拌溶解后定容至43.1ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-8。

164.实施例9

165.参考实施例1,制备催化剂载体z-1。

166.称取7.01g偏钨酸铵和9.12g硝酸钕六水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.6ml,再次搅拌均匀后等体积浸渍在86.03g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

167.称取19.00g铂溶液(铂质量浓度16%)和1.26g氯金酸(金质量含量47.8%),溶于20.0ml去离子水中,搅拌溶解后定容至43.7ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-9。

168.实施例10

169.参考实施例1,制备催化剂载体z-1。

170.称取7.01g偏钨酸铵和7.86g硝酸铟三水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.5ml,再次搅拌均匀后等体积浸渍在85.90g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

171.称取19.00g铂溶液(铂质量浓度16%)和1.26g氯金酸(金质量含量47.8%),溶于20.0ml去离子水中,搅拌溶解后定容至43.7ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-10。

172.实施例11

173.参考实施例1,制备催化剂载体z-1。

174.称取7.01g偏钨酸铵和9.12g硝酸钕六水、溶解于20.0ml去离子水中,搅拌溶解后定容至37.0ml,再次搅拌均匀后等体积浸渍在80.44g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

175.称取19.00g铂溶液(铂质量浓度16%)和19.01g硝酸铜三水,溶于10.0ml去离子水中,搅拌溶解后定容至41.4ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-11。

176.实施例12

177.参考实施例1,制备催化剂载体z-1。

178.称取7.01g偏钨酸铵和6.55g硝酸铟三水、溶解于20.0ml去离子水中,搅拌溶解后定容至37.2ml,再次搅拌均匀后等体积浸渍在80.92g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

179.称取19.00g铂溶液(铂质量浓度16%)和19.01g硝酸铜三水,溶于10.0ml去离子水中,搅拌溶解后定容至41.4ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-12。

180.实施例13

181.参考实施例1,制备催化剂载体z-1。

182.称取7.01g偏钨酸铵和26.37g硝酸镁六水、溶解于15.0ml去离子水中,搅拌溶解后

定容至36.7ml,再次搅拌均匀后等体积浸渍在79.80g催化剂载体z-1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

183.称取19.00g铂溶液(铂质量浓度16%)和19.01g硝酸铜三水,溶于10.0ml去离子水中,搅拌溶解后定容至41.4ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-13。

184.实施例14

185.称取33.43g磷酸二氢铵溶于840ml去离子水中,搅拌并使其分散均一,然后等体积浸渍于600.00g的hzsm-5分子筛中,随后转移至加热炉,500℃焙烧2h,完成分子筛改性。称取379.38g氧化铝粉、10.00g田菁粉,和改性的分子筛进行物理混合均匀;然后称取45g的65wt%浓硝酸,溶于750g去离子水中,配制成分散匀一酸溶液;将配制好的酸溶液放入混合好的粉体中,混捏均匀,最后挤条成型。成型后载体在120℃干燥6h,450℃焙烧4h,得到催化剂载体z-2,测试吸水率为50%。

186.称取9.81g偏钨酸铵和24.40g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.5ml,再次搅拌均匀后等体积浸渍在79.09g催化剂载体z-2上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

187.称取19.00g铂溶液(铂质量浓度16%)和1.26g氯金酸(金质量含量47.8%),溶于20.0ml去离子水中,搅拌溶解后定容至47.8ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-14。

188.实施例15

189.参考实施例14,制备催化剂载体z-2。

190.称取9.81g偏钨酸铵和24.40g乙酸锰二水、溶解于20.0ml去离子水中,搅拌溶解后定容至38.0ml,再次搅拌均匀后等体积浸渍在76.01g催化剂载体z-2上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

191.称取19.00g铂溶液(铂质量浓度16%)和11.41g硝酸铜三水,溶于15.0ml去离子水中,搅拌溶解后定容至46.5ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-15。

192.实施例16

193.参考实施例14,制备催化剂载体z-2。

194.称取9.81g偏钨酸铵和15.19g硝酸钕六水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.0ml,再次搅拌均匀后等体积浸渍在78.09g催化剂载体z-2上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

195.称取19.00g铂溶液(铂质量浓度16%)和11.41g硝酸铜三水,溶于15.0ml去离子水中,搅拌溶解后定容至46.5ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-16。

196.实施例17

197.参考实施例14,制备催化剂载体z-2。

198.称取9.81g偏钨酸铵和9.17g硝酸铟三水、溶解于20.0ml去离子水中,搅拌溶解后定容至39.8ml,再次搅拌均匀后等体积浸渍在79.69g催化剂载体z-2上,摇动分散30min,室

温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

199.称取19.00g铂溶液(铂质量浓度16%)和11.41g硝酸铜三水,溶于15.0ml去离子水中,搅拌溶解后定容至46.5ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-17。

200.实施例18

201.参考实施例14,制备催化剂载体z-2。

202.称取9.81g偏钨酸铵和36.92g硝酸镁六水、溶解于15.0ml去离子水中,搅拌溶解后定容至39.1ml,再次搅拌均匀后等体积浸渍在78.12g催化剂载体z-2上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,650℃焙烧4h,得到一次浸渍产品1。

203.称取19.00g铂溶液(铂质量浓度16%)和11.41g硝酸铜三水,溶于15.0ml去离子水中,搅拌溶解后定容至46.5ml,再次搅拌均匀后等体积浸渍在一次浸渍产品1上,摇动分散30min,室温静置老化12h,50℃干燥6h,120℃干燥5h,400℃焙烧4h,得到催化剂c-18。

204.对比例1

205.参考实施例3制备方法,分子筛未进行改性。

206.对比例2

207.参考实施例1制备方法,未添加金活性组分。

208.对比例3

209.参考实施例1制备方法,未添加金活性组分和锰助剂组分。

210.以上实施制备催化剂的组成为pt-w-au-cu-mn-nd-in-mg,金属氧化物和载体之和为100%,具体载体和催化剂物理组成性质,如表1和表2所示。

211.表1实施制备载体物理组成性质

212.载体,m%hzsm-5p2o5al2o3载体z-175.002.5822.42载体z-260.002.0637.94

213.表2实施制备催化剂物理组成性质

214.催化剂,m%ptwaucumnndinmgc12.05.00.40.03.00.00.00.0c23.05.00.60.03.00.00.00.0c34.05.00.40.03.00.00.00.0c45.05.00.50.03.00.00.00.0c52.05.00.04.03.00.00.00.0c63.05.00.05.03.00.00.00.0c74.05.00.05.03.00.00.00.0c85.05.00.05.03.00.00.00.0c93.05.00.60.00.03.00.00.0c103.05.00.60.00.00.03.00.0c113.05.00.05.00.03.00.00.0c123.05.00.05.00.00.02.50.0c133.05.00.05.00.00.00.02.5

c143.07.00.60.03.00.00.00.0c153.07.00.03.03.00.00.00.0c163.07.00.03.00.05.00.00.0c173.07.00.03.00.00.03.50.0c183.07.00.03.00.00.00.03.5对比例14.05.00.40.03.00.00.00.0对比例22.05.00.00.03.00.00.00.0对比例32.05.00.00.00.00.00.00.0

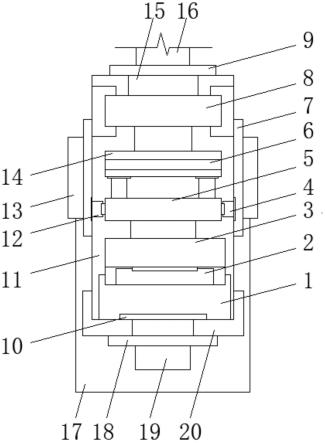

215.将实施例制备得到的催化剂进行催化活性评价。反应体系如下:

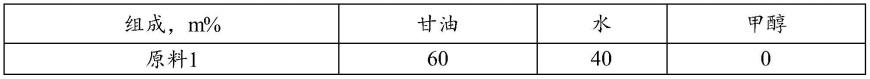

216.原料气采用配制模拟催化裂解气,如表3所示。

217.表3评价原料组成

[0218][0219][0220]

评价装置为列管式微型固定床,管内径为10mm,将催化剂压片整形2mm颗粒,催化剂采用密相装填5ml,高径比为5。在使用前均进行氢气干燥(120℃干燥2h)和还原,氢气含量99%,条件为:体积空速为800h-1

,250℃还原4h。以原料1为评价原料,催化剂性能表见表4;以原料2为评价原料,催化剂性能见表5;以原料3为评价原料,催化剂性能表见表6。

[0221]

表4原料1为原料考察不同催化剂的反应条件和结果

[0222][0223]

表5原料2为原料考察不同催化剂的反应条件和结果

[0224][0225][0226]

表6原料3为原料考察不同催化剂的反应条件和结果

[0227][0228]

从表4、表5及表6中可以看出,本发明所述甘油选择选择加氢催化剂,在高浓度甘

油原料和较高空速条件下,保持较高的甘油转化率和1,3-丙二醇选择性。

[0229]

此外采用原料1,并分别对c3催化剂和对比例1催化剂进行稳定性考察,在体积空速1.0h-1

,氢醇体积比1500,反应温度170℃及反应压力5.0mpa条件下,连续稳定运行1000h,反应结果如表7所示。

[0230]

表7考察催化剂的稳定性结果

[0231][0232]

c3催化剂仍然保持较高催化剂性能,甘油转化率维持在60.5%~65.8%,1,3-丙二醇选择性维持在48.5%~52.4%,而对比例1催化剂的甘油转化率出现明显降低,由62.0%降低至27.8%,1,3-丙二醇选择性能够保持在40.1%~46.5%,说明本发明催化剂对分子筛改性后具有较高的水热稳定性,催化剂显示出较高稳定性。

[0233]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。