1.本发明涉及民机机翼型材制造技术领域,具体地说就是一种民机机翼上长桁用折弯型材的折弯方法。

背景技术:

2.大型民机机翼长桁中,有数根折弯长桁,是由异型截面的型材折弯而成。长桁的加工对折弯后型材的尺寸、折弯处的角度精度有严格的要求。由于我国大型民机项目起步较晚,在大型民机机翼如民航c919的上长桁中,采用的是具有超高强度的7系合金制造,只能在型材淬火拉伸后一个合理的时间区间内进行折弯变形,由于长桁的长度较长,折弯工艺复杂,成形难度大,需要在型材淬火拉伸后利用专用设备和模具对型材进行弯曲变形。目前,我国采用的机翼长桁用超长型材的挤压、折弯与机加工的技术相对落后,机翼折弯长桁所需的折弯型材一直依赖进口。

3.机翼长桁作为大型民机的关键结构件,对强度及其均匀性、损伤容限、疲劳性能有严苛的要求,且由于大型民机机翼长桁机加工尺寸精度和装配后的尺寸精度要求非常高,对折弯长桁的形位尺寸要求非常严格,技术规范要求折弯角度的公差为

±

0.02

°

,型材淬火后即开始发生自然时效,其力学性能和残余应力分布都在不断变化,导致折弯型材的形位尺寸难以控制,目前世界范围内能生产的企业屈指可数,在国内仍然属于空白状态。

4.本发明要解决的技术问题是:设计一种民机机翼上长桁用折弯型材的折弯方法,用于生产民航飞机919的机翼上长桁,对7合金进行折弯,提高型材折弯形位尺寸的可控性,保障折弯的合格率。

技术实现要素:

5.为解决上述问题,本发明提供了一种民机机翼上长桁用折弯型材的折弯方法。

6.本发明解决其技术问题所采取的技术方案是:一种民机机翼上长桁用折弯型材的折弯方法,包括如下步骤:

7.s1.折弯设备复位:所述折弯设备从左向右依次包括夹头a、工作台a、工作台b、工作台c和夹头b,设备调整至工作台a、工作台b和工作台c的顶部齐平设置;

8.s2.工作台定位:将步骤s1中所述的工作台a和工作台b之间的距离调整至15200mm,工作台b和工作台c之间的距离调整至3765mm;

9.s3.预拉伸:型材淬火完成后,记录淬火完成时间m1,开始预拉伸,预拉伸变形量控制在1.5-2.5%,拉应力卸载后记录拉伸完成时间m2,m2-m1<3h;

10.所述型材包括条形的水平板和条形的加强筋,所述加强筋与水平板的上表面一体成型,加强筋的长度方向沿水平板的长度方向上的中线设置;

11.s4.型材固定:将步骤s1预拉伸完成后的型材吊装至折弯设备上,使型材的较大平面水平放置于工作台a、工作台b、和工作台c上侧,通过夹头a和夹头b对型材的两端进行夹持固定,施加150t压力,使型材绷直;

12.s5.模具定位:通过折弯设备控制夹头a和夹头b协同旋转90

°

,使型材的较大平面呈竖直状态,同时调整工作台a、工作台b、和工作台c的高度,使工作台a和工作台c与型材的底面接触贴合,将模具放置于工作台b上侧,使型材与模具上的连接槽紧密贴合;

13.s6.型材折弯:记录起始折弯时间m3,m3-m1=3h,工作台a、工作台b、和工作台c分别上升不同高度,对型材进行支撑折弯;

14.s7.折弯定型:步骤s6折弯完成后,使夹头a和夹头b分别向相反方向行走,行走位移45mm,行走速度150mm/min,保持拉力5min使型材充分地发生塑性变形;

15.s8.卸料:夹头a和夹头b向下倾转0.1

°

,拉伸力卸载,张开夹头a的钳口和夹头b的钳口,进行卸料,记录型材折弯完成时间m4,控制型材折弯过程用时(m4-m3)小于3h,卸料完成后将型材摆放平整,118℃

×

5h 157℃

×

7h时效工艺进行时效获得t76511状态折弯型材;

16.s9.裁切型材:将步骤s8生产得到的型材进行裁切,将型材与工作台a与工作台b的接触形成的折弯部分进行切割弃去,取工作台a与工作台b之间的部分型材即得。

17.作为优化,步骤s6中型材折弯的具体步骤为:

18.a1.模具定位完成后,工作台b上升130mm,夹头a向上倾转0.65

°

,夹头b向上倾转1.25

°

,停止保持;

19.a2.保持完成后,工作台b继续上升131-151mm,然后将工作台a上升64-848mm、工作台c上升123-143mm,工作台a、工作台b和工作台c的升降速度为6-8mm/s;

20.a3.步骤a2上升操作完成后,工作台a、工作台b和工作台c同时上升20mm,使型材与模具进一步贴合。

21.作为优化,其特征在于:所述的工作台a和工作台c的上侧均设有水平设置的滚轮,所述滚轮的轴心方向与型材的长度方向垂直,所述滚轮与型材接触。

22.作为优化,所述的折弯角度偏差=θ-arctan(x-y),型材水平放置时,x为折弯端水平投影的长度,y为折弯端竖直投影的长度,θ

±

0.02

°

。

23.作为优化,所述的限位槽沿模具的长度方向设置,所述模具的长度方向与型材的长度方向平行,所述限位槽的上侧、限位槽长度方向的两端均为开口,限位槽底部长度方向的两端向下倾斜形成折弯斜面,所述折弯斜面与水平面的夹角为15

°

,用于容纳加强筋的折弯斜面的纵向投影长度为153.05mm,用于容纳水平板的折弯斜面的纵向投影长度为150.69mm,为所述折弯斜面的高度为35.97mm。

24.作为优化,所述的限位槽的底面为圆弧形,较低位置的限位槽底面所在圆弧的半径为14800mm、圆心角为1.7

°

,较高位置的限位槽底面所在圆弧的半径为14832mm、圆心角为1.7

°

。

25.本方案的有益效果是:一种民机机翼上长桁用折弯型材的折弯方法,具有以下有益之处:

26.本技术使用较大吨位的拉伸机,能够对超过17m的较长型材进行拉伸、矫直和折弯,通过夹头a和夹头b对型材进行加持和旋转,通过模具和工作台的升降对型材进行支撑,能够实现超长型材的折弯成型,还能够将型材的机械性能的影响降至最低,与同批次直型材性能几乎一致,同时避免了折弯后的热处理过程,确保型材形位尺寸,且折弯角度偏差小,合格率高,填补行业内的技术空白,实现了机翼上长桁折弯型材的国产化,破解了民机机翼折弯型材的采购难题,突破了国外铝合金巨头的技术垄断;

27.将折弯时机锁定在淬火后3-6h内,折弯操作时无需对型材进行热处理,既可降低时效强化后进行折弯带来的性能改变,又可降低折弯后时效强化带来的型材变形,同时又免去折弯后热处理带来的一系列问题,能够有效降低型材的折弯角度偏差,提高型材处理的合格率;

28.使用特定形状的模具,模具的底面均为圆弧状,模具长度方向的两端具有特定的倾斜角度,使用本技术的折弯方法与模具搭配使用,能够有效保证型材折弯角度偏差符合固定,提高型材的合格率。

附图说明

29.附图1为本发明现有民机机翼上长桁排布示意图。

30.附图2为本发明型材断面结构示意图。

31.附图3为本发明折弯型材结构示意图。

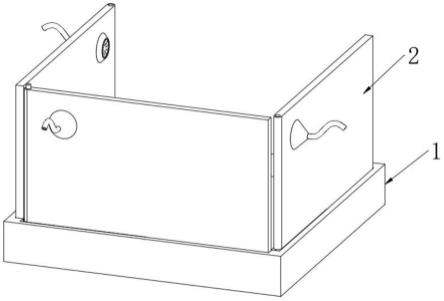

32.附图4为本发明弯装置结构示意图。

33.附图5为本发明折弯模具主视示意图。

34.附图6为本发明折弯模具左视示意图。

35.附图7为本发明型材和模具配合示意图。

36.其中,1、夹头a,2、工作台a,3、工作台b,4、工作台c,5、夹头b,6、限位槽,7、模具,8、水平板,9、加强筋,10、机翼上长珩。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

39.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

40.实施例1:

41.使用如图4所示折弯设备,所述折弯设备从左向右依次包括夹头a1、工作台a2、工作台b3、工作台c4和夹头b5,所述的工作台a2和工作台c4的上侧均设有水平设置的滚轮,所述滚轮的轴心方向与型材的长度方向垂直,所述滚轮与型材接触。

42.使用如图5和图6所示的模具7,限位槽6的长度方向沿模具7的长度方向设置,所述模具7的长度方向与型材的长度方向平行,所述限位槽6的上侧、限位槽6长度方向的两端均为开口,限位槽6底部长度方向的两端向下倾斜形成折弯斜面,所述折弯斜面与水平面的夹角为15

°

,用于容纳加强筋9的折弯斜面的纵向投影长度为153.05mm,用于容纳水平板8的折弯斜面的纵向投影长度为150.69mm,为所述折弯斜面的高度为35.97mm。所述的限位槽6的底面为圆弧形,较低位置的限位槽6底面所在圆弧的半径为14800mm、圆心角为1.7

°

,较高位置的限位槽6底面所在圆弧的半径为14832mm、圆心角为1.7

°

。

43.包括如下步骤:

44.s1.折弯设备复位:设备调整至工作台a2、工作台b3和工作台c4的顶部齐平设置;

45.s2.工作台定位:将步骤s1中所述的工作台a2和工作台b3之间的距离调整至15200mm,工作台b3和工作台c4之间的距离调整至3765mm;

46.s3.预拉伸:型材淬火完成后,记录淬火完成时间m1,开始预拉伸,预拉伸变形量控制在1.5%,拉应力卸载后记录拉伸完成时间m2,m2-m1=2.5h;

47.所述型材包括条形的水平板8和条形的加强筋9,所述加强筋9与水平板8的上表面一体成型,加强筋9的长度方向沿水平板8的长度方向上的中线设置;

48.s4.型材固定:将步骤s1预拉伸完成后的型材吊装至折弯设备上,使型材的较大平面水平放置于工作台a2、工作台b3、和工作台c4上侧,通过夹头a1和夹头b5对型材的两端进行夹持固定,施加150t压力,使型材绷直;

49.s5.模具定位:通过折弯设备控制夹头a1和夹头b5协同旋转90

°

,使型材的较大平面呈竖直状态,同时调整工作台a2、工作台b3、和工作台c4的高度,使工作台a2和工作台c4与型材的底面接触贴合,将模具7放置于工作台b3上侧,使型材与模具7上的连接槽紧密贴合;

50.s6.型材折弯:记录起始折弯时间m3,m3-m1=3h,工作台a2、工作台b3、和工作台c4分别上升不同高度,对型材进行支撑折弯,具体步骤为:

51.a1.模具定位完成后,工作台b3上升130mm,夹头a1向上倾转0.65

°

,夹头b5向上倾转1.25

°

,停止保持;

52.a2.保持完成后,工作台b3继续上升131mm,然后将工作台a2上升64mm、工作台c4上升123mm,工作台a2、工作台b3和工作台c4的上升速度为8mm/s;

53.a3.步骤a2上升操作完成后,工作台a2、工作台b3和工作台c4同时上升20mm,使型材与模具7进一步贴合。

54.s7.折弯定型:步骤s6折弯完成后,使夹头a1和夹头b5分别向相反方向行走,行走位移45mm,行走速度150mm/min,保持拉力5min使型材充分地发生塑性变形;

55.s8.卸料:夹头a1和夹头b5向下倾转0.1

°

,拉伸力卸载,张开夹头a1的钳口和夹头b5的钳口,进行卸料,记录型材折弯完成时间m4,控制型材折弯过程用时(m4-m3)为1.5h,卸料完成后将型材摆放平整,118℃

×

5h 157℃

×

7h时效工艺进行时效获得t76511状态折弯型材;

56.s9.裁切型材:将步骤s8生产得到的型材进行裁切,将型材与工作台a2与工作台b3的接触形成的折弯部分进行切割弃去,取工作台a2与工作台b3之间的部分型材即得。

57.实施例2:

58.使用如图4所示折弯设备,所述折弯设备从左向右依次包括夹头a1、工作台a2、工作台b3、工作台c4和夹头b5,所述的工作台a2和工作台c4的上侧均设有水平设置的滚轮,所述滚轮的轴心方向与型材的长度方向垂直,所述滚轮与型材接触。

59.使用如图5和图6所示的模具7,限位槽6的长度方向沿模具7的长度方向设置,所述模具7的长度方向与型材的长度方向平行,所述限位槽6的上侧、限位槽6长度方向的两端均为开口,限位槽6底部长度方向的两端向下倾斜形成折弯斜面,所述折弯斜面与水平面的夹角为15

°

,用于容纳加强筋9的折弯斜面的纵向投影长度为153.05mm,用于容纳水平板8的折弯斜面的纵向投影长度为150.69mm,为所述折弯斜面的高度为35.97mm。所述的限位槽6的底面为圆弧形,较低位置的限位槽6底面所在圆弧的半径为14800mm、圆心角为1.7

°

,较高位置的限位槽6底面所在圆弧的半径为14832mm、圆心角为1.7

°

。

60.包括如下步骤:

61.s1.折弯设备复位:设备调整至工作台a2、工作台b3和工作台c4的顶部齐平设置;

62.s2.工作台定位:将步骤s1中所述的工作台a2和工作台b3之间的距离调整至15200mm,工作台b3和工作台c4之间的距离调整至3765mm;

63.s3.预拉伸:型材淬火完成后,记录淬火完成时间m1,开始预拉伸,预拉伸变形量控制在1.8%,拉应力卸载后记录拉伸完成时间m2,m2-m=1.5h;

64.所述型材包括条形的水平板8和条形的加强筋9,所述加强筋9与水平板8的上表面一体成型,加强筋9的长度方向沿水平板8的长度方向上的中线设置;

65.s4.型材固定:将步骤s1预拉伸完成后的型材吊装至折弯设备上,使型材的较大平面水平放置于工作台a2、工作台b3、和工作台c4上侧,通过夹头a1和夹头b5对型材的两端进行夹持固定,施加150t压力,使型材绷直;

66.s5.模具定位:通过折弯设备控制夹头a1和夹头b5协同旋转90

°

,使型材的较大平面呈竖直状态,同时调整工作台a2、工作台b3、和工作台c4的高度,使工作台a2和工作台c4与型材的底面接触贴合,将模具7放置于工作台b3上侧,使型材与模具7上的连接槽紧密贴合;

67.s6.型材折弯:记录起始折弯时间m3,m3-m1=3h,工作台a2、工作台b3、和工作台c4分别上升不同高度,对型材进行支撑折弯,具体步骤为:

68.a1.模具定位完成后,工作台b3上升130mm,夹头a1向上倾转0.65

°

,夹头b5向上倾转1.25

°

,停止保持;

69.a2.保持完成后,工作台b3继续上升151mm,然后将工作台a2上升84mm、工作台c4上升143mm,工作台a2、工作台b3和工作台c4的上升速度为6mm/s;

70.a3.步骤a2上升操作完成后,工作台a2、工作台b3和工作台c4同时上升20mm,使型材与模具7进一步贴合。

71.s7.折弯定型:步骤s6折弯完成后,使夹头a1和夹头b5分别向相反方向行走,行走位移45mm,行走速度150mm/min,保持拉力5min使型材充分地发生塑性变形;

72.s8.卸料:夹头a1和夹头b5向下倾转0.1

°

,拉伸力卸载,张开夹头a1的钳口和夹头b5的钳口,进行卸料,记录型材折弯完成时间m4,控制型材折弯过程用时(m4-m3)为2.5h,卸料完成后将型材摆放平整,118℃

×

5h 157℃

×

7h时效工艺进行时效获得t76511状态折弯型材;

73.s9.裁切型材:将步骤s8生产得到的型材进行裁切,将型材与工作台a2与工作台b3的接触形成的折弯部分进行切割弃去,取工作台a2与工作台b3之间的部分型材即得。

74.实施例3:

75.使用如图4所示折弯设备,所述折弯设备从左向右依次包括夹头a1、工作台a2、工作台b3、工作台c4和夹头b5,所述的工作台a2和工作台c4的上侧均设有水平设置的滚轮,所述滚轮的轴心方向与型材的长度方向垂直,所述滚轮与型材接触。

76.模具7上限位槽6的长度方向沿模具7的长度方向设置,所述模具7的长度方向与型材的长度方向平行,所述限位槽6的上侧、限位槽6长度方向的两端均为开口,限位槽6底部长度方向的两端向下倾斜形成折弯斜面,所述折弯斜面与水平面的夹角为15

°

,用于容纳加强筋9的折弯斜面的纵向投影长度为153.05mm,用于容纳水平板8的折弯斜面的纵向投影长度为150.69mm,为所述折弯斜面的高度为35.97mm。所述的限位槽6的底面为圆弧形,较低位置的限位槽6底面所在圆弧的半径为14800mm、圆心角为1.7

°

,较高位置的限位槽6底面所在圆弧的半径为14832mm、圆心角为1.7

°

。

77.包括如下步骤:

78.s1.折弯设备复位:设备调整至工作台a2、工作台b3和工作台c4的顶部齐平设置;

79.s2.工作台定位:将步骤s1中所述的工作台a2和工作台b3之间的距离调整至15200mm,工作台b3和工作台c4之间的距离调整至3765mm;

80.s3.预拉伸:型材淬火完成后,记录淬火完成时间m1,开始预拉伸,预拉伸变形量控制在2.5%,拉应力卸载后记录拉伸完成时间m2,m2-m1=0.5h;

81.所述型材包括条形的水平板8和条形的加强筋9,所述加强筋9与水平板8的上表面一体成型,加强筋9的长度方向沿水平板8的长度方向上的中线设置;

82.s4.型材固定:将步骤s1预拉伸完成后的型材吊装至折弯设备上,使型材的较大平面水平放置于工作台a2、工作台b3、和工作台c4上侧,通过夹头a1和夹头b5对型材的两端进行夹持固定,施加150t压力,使型材绷直;

83.s5.模具定位:通过折弯设备控制夹头a1和夹头b5协同旋转90

°

,使型材的较大平面呈竖直状态,同时调整工作台a2、工作台b3、和工作台c4的高度,使工作台a2和工作台c4与型材的底面接触贴合,将模具7放置于工作台b3上侧,使型材与模具7上的连接槽紧密贴合;

84.s6.型材折弯:记录起始折弯时间m3,m3-m1=3h,工作台a2、工作台b3、和工作台c4分别上升不同高度,对型材进行支撑折弯,具体步骤为:

85.a1.模具定位完成后,工作台b3上升130mm,夹头a1向上倾转0.65

°

,夹头b5向上倾转1.25

°

,停止保持;

86.a2.保持完成后,工作台b3继续上升141mm,然后将工作台a2上升74mm、工作台c4上升133mm,工作台a2、工作台b3和工作台c4的上升速度为10mm/s;

87.a3.步骤a2上升操作完成后,工作台a2、工作台b3和工作台c4同时上升20mm,使型材与模具7进一步贴合。

88.s7.折弯定型:步骤s6折弯完成后,使夹头a1和夹头b5分别向相反方向行走,行走位移45mm,行走速度150mm/min,保持拉力5min使型材充分地发生塑性变形;

89.s8.卸料:夹头a1和夹头b5向下倾转0.1

°

,拉伸力卸载,张开夹头a1的钳口和夹头

b5的钳口,进行卸料,记录型材折弯完成时间m4,控制型材折弯过程用时m4-m3为2.5h,卸料完成后将型材摆放平整,118℃

×

5h 157℃

×

7h时效工艺进行时效获得t76511状态折弯型材;

90.s9.裁切型材:将步骤s8生产得到的型材进行裁切,将型材与工作台a2与工作台b3的接触形成的折弯部分进行切割弃去,取工作台a2与工作台b3之间的部分型材即得。

91.对比例1:

92.使用如图4所示折弯设备,所述折弯设备从左向右依次包括夹头a1、工作台a2、工作台b3、工作台c4和夹头b5,所述的工作台a2和工作台c4的上侧均设有水平设置的滚轮,所述滚轮的轴心方向与型材的长度方向垂直,所述滚轮与型材接触。

93.模具7上限位槽6的长度方向沿模具7的长度方向设置,所述模具7的长度方向与型材的长度方向平行,所述限位槽6的上侧、限位槽6长度方向的两端均为开口,限位槽6底部长度方向的两端向下倾斜形成折弯斜面,所述折弯斜面与水平面的夹角为15

°

,用于容纳加强筋9的折弯斜面的纵向投影长度为153.05mm,用于容纳水平板8的折弯斜面的纵向投影长度为150.69mm,为所述折弯斜面的高度为35.97mm。所述的限位槽6的底面为圆弧形,较低位置的限位槽6底面所在圆弧的半径为14800mm、圆心角为1.7

°

,较高位置的限位槽6底面所在圆弧的半径为14832mm、圆心角为1.7

°

。

94.包括如下步骤:

95.s1.折弯设备复位:设备调整至工作台a2、工作台b3和工作台c4的顶部齐平设置;

96.s2.工作台定位:将步骤s1中所述的工作台a2和工作台b3之间的距离调整至15200mm,工作台b3和工作台c4之间的距离调整至3765mm;

97.s3.预拉伸:型材淬火完成后,记录淬火完成时间m1,开始预拉伸,预拉伸变形量控制在1.5%,拉应力卸载后记录拉伸完成时间m2,m2-m1=3.5h;

98.所述型材包括条形的水平板8和条形的加强筋9,所述加强筋9与水平板8的上表面一体成型,加强筋9的长度方向沿水平板8的长度方向上的中线设置;

99.s4.型材固定:将步骤s1预拉伸完成后的型材吊装至折弯设备上,使型材的较大平面水平放置于工作台a2、工作台b3、和工作台c4上侧,通过夹头a1和夹头b5对型材的两端进行夹持固定,施加150t压力,使型材绷直;

100.s5.模具定位:通过折弯设备控制夹头a1和夹头b5协同旋转90

°

,使型材的较大平面呈竖直状态,同时调整工作台a2、工作台b3、和工作台c4的高度,使工作台a2和工作台c4与型材的底面接触贴合,将模具7放置于工作台b3上侧,使型材与模具7上的连接槽紧密贴合;

101.s6.型材折弯:记录起始折弯时间m3,m3-m1=3.5h,工作台a2、工作台b3、和工作台c4分别上升不同高度,对型材进行支撑折弯,具体步骤为:

102.a1.模具7定位完成后,工作台b3上升130mm,夹头a1向上倾转0.65

°

,夹头b5向上倾转1.25

°

,停止保持;

103.a2.保持完成后,工作台b3继续上升131mm,然后将工作台a2上升64mm、工作台c4上升123mm;

104.a3.步骤a2上升操作完成后,工作台a2、工作台b3和工作台c4同时上升20mm,使型材与模具7进一步贴合。

105.s7.折弯定型:步骤s6折弯完成后,使夹头a1和夹头b5分别向相反方向行走,行走位移45mm,行走速度150mm/min,保持拉力5min使型材充分地发生塑性变形;

106.s8.卸料:夹头a1和夹头b5向下倾转0.1

°

,拉伸力卸载,张开夹头a1的钳口和夹头b5的钳口,进行卸料,记录型材折弯完成时间m4,控制型材折弯过程用时(m4-m3)为5h,卸料完成后将型材摆放平整,118℃

×

5h 157℃

×

7h时效工艺进行时效获得t76511状态折弯型材;

107.s9.裁切型材:将步骤s8生产得到的型材进行裁切,将型材与工作台a2与工作台b3的接触形成的折弯部分进行切割弃去,取工作台a2与工作台b3之间的部分型材即得。

108.对比例2:

109.使用如图4所示折弯设备,所述折弯设备从左向右依次包括夹头a1、工作台a2、工作台b3、工作台c4和夹头b5,所述的工作台a2和工作台c4的上侧均设有水平设置的滚轮,所述滚轮的轴心方向与型材的长度方向垂直,所述滚轮与型材接触。

110.使用普通模具7与型材贴合,模具7的限位槽6的底面均为水平。

111.包括如下步骤:

112.s1.折弯设备复位:设备调整至工作台a2、工作台b3和工作台c4的顶部齐平设置;

113.s2.工作台定位:将步骤s1中所述的工作台a2和工作台b3之间的距离调整至15200mm,工作台b3和工作台c4之间的距离调整至3765mm;

114.s3.预拉伸:型材淬火完成后,记录淬火完成时间m1,开始预拉伸,预拉伸变形量控制在1.8%,拉应力卸载后记录拉伸完成时间m2,m2-m1=1.5h;

115.所述型材包括条形的水平板8和条形的加强筋9,所述加强筋9与水平板8的上表面一体成型,加强筋9的长度方向沿水平板8的长度方向上的中线设置;

116.s4.型材固定:将步骤s1预拉伸完成后的型材吊装至折弯设备上,使型材的较大平面水平放置于工作台a2、工作台b3、和工作台c4上侧,通过夹头a1和夹头b5对型材的两端进行夹持固定,施加150t压力,使型材绷直;

117.s5.模具定位:通过折弯设备控制夹头a1和夹头b5协同旋转90

°

,使型材的较大平面呈竖直状态,同时调整工作台a2、工作台b3、和工作台c4的高度,使工作台a2和工作台c4与型材的底面接触贴合,将模具7放置于工作台b3上侧,使型材与模具7上的连接槽紧密贴合;

118.s6.型材折弯:记录起始折弯时间m3,m3-m1=3h,工作台a2、工作台b3、和工作台c4分别上升不同高度,对型材进行支撑折弯,具体步骤为:

119.a1.模具7定位完成后,工作台b3上升130mm,夹头a1向上倾转0.65

°

,夹头b5向上倾转1.25

°

,停止保持;

120.a2.保持完成后,工作台b3继续上升151mm,然后将工作台a2上升84mm、工作台c4上升143mm,工作台a2、工作台b3和工作台c4的上升速度为6mm/s;

121.a3.步骤a2上升操作完成后,工作台a2、工作台b3和工作台c4同时上升20mm,使型材与模具7进一步贴合。

122.s7.折弯定型:步骤s6折弯完成后,使夹头a1和夹头b5分别向相反方向行走,行走位移45mm,行走速度150mm/min,保持拉力5min使型材充分地发生塑性变形;

123.s8.卸料:夹头a1和夹头b5向下倾转0.1

°

,拉伸力卸载,张开夹头a1的钳口和夹头

b5的钳口,进行卸料,记录型材折弯完成时间m4,控制型材折弯过程用时(m4-m3)小于3h,卸料完成后将型材摆放平整,118℃

×

5h 157℃

×

7h时效工艺进行时效获得t76511状态折弯型材;

124.s9.裁切型材:将步骤s8生产得到的型材进行裁切,将型材与工作台a2与工作台b3的接触形成的折弯部分进行切割弃去,取工作台a2与工作台b3之间的部分型材即得。

125.实施例1-3和对比例1-2生产得到的折弯型材如图3所示,所述的折弯角度偏差=θ-arctan(x-y),型材水平放置时,x为折弯端水平投影的长度,y为折弯端竖直投影的长度,θ

±

0.02

°

。

126.实施例1-3和对比例1-2的折弯角度偏差结果如下表:

[0127][0128]

由上表可知,本发明的实施例1-3的折弯方法得到的折弯型材符合标准,对比例1与实施例1对照,对比例2与实施例2对照,说明使用本技术的折弯方法的基础上,使用本技术的模具,能够生产得到的符合要求的折弯型材,其折弯角度偏差均控制在

±

0.02

°

以内。

[0129]

上述具体实施方式仅是本发明的具体个案,折弯设备的相关数据针对民航飞机919的机翼上长珩的生产,修改折弯设备的相关调整数据后可用于生产其它型号飞机机翼长珩。本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书的一种民机机翼上长桁用折弯型材的折弯方法且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。