1.本发明涉及轨道铝型材制造技术领域,尤其涉及一种用于工业激光雕刻设备的轨道铝型材及其制备方法。

背景技术:

2.工业激光雕刻机属于高精度设备,其通过移动模块在导轨上做x、y方向的路径移动。为了实现高精度的激光雕刻,则要求移动过程中保持高精度、高稳定性、高速度的特性,且要保持高安静度,这就对工业激光雕刻机所采用的导轨提出了较高的性能需求。现有的导轨多采用钢材制备,其重量大,成本高,不利于设备轻量化。一种方案是采用铝合金制备导轨,但目前多用于小型激光雕刻机设备,对于一些大型设备,其导轨截面尺寸在200-300mm以上,采用一般铝型材制备时,容易产生变形、偏壁等缺陷,导致导轨精度下降。

技术实现要素:

3.本发明所要解决的技术问题在于,提供一种用于工业激光雕刻设备的轨道铝型材的制备方法,其制备得到的铝型材的成本低,重量小,且尺寸精度高。

4.本发明还要解决的技术问题在于,提供一种用于工业激光雕刻设备的轨道铝型材。

5.为了解决上述技术问题,本发明提供了一种用于工业激光雕刻设备的轨道铝型材的制备方法,其包括:

6.(1)按照比例准备各种原料备用;其中,以重量百分比计的原料配方如下:

7.si 0.6-0.9%,fe≤0.35%,cu≤0.1%,mn≤0.15%,mg 0.4-0.6%,cr≤0.1%,ti≤0.1%,zn≤0.1%,其他杂质合计≤0.15%,余量为al;

8.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

9.(3)将所述铝合金圆柱锭进行均质化处理;

10.(4)将均质化处理后,铝合金圆柱锭进行挤压,得到轨道铝型材半成品;

11.(5)将所述轨道铝型材半成品在线固溶淬火;

12.(6)将淬火冷却后的轨道铝型材半成品矫直拉伸;

13.(7)将矫直拉伸后的轨道铝型材半成品进行时效热处理,得到工业激光雕刻设备用轨道铝型材成品。

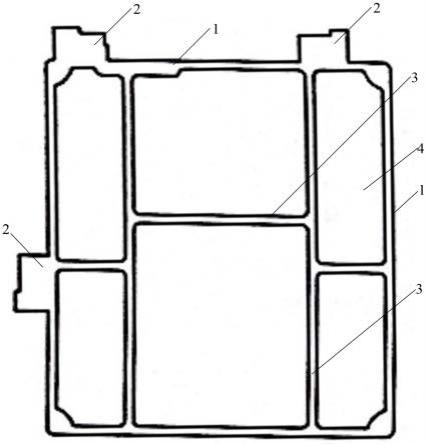

14.作为上述技术方案的改进,所述轨道铝型材包括框体、设于框体外的滑台和设于所述框体内的多个筋板,所述筋板与所述框体之间形成多个空腔;

15.所述空腔的面积占所述轨道铝型材横截面积的比例≥80%,所述筋板的厚度≥4.5mm。

16.作为上述技术方案的改进,步骤(6)中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,并在靠近轨道铝型材半成品两端的空腔中置入与所述空腔大小相适配的塞块;

17.所述塞块塞入的长度为50-60cm,所述轨道铝型材半成品的长度为25-30m。

18.作为上述技术方案的改进,步骤(6)中,拉伸率为0.8-1.5%。

19.作为上述技术方案的改进,步骤(5)中,先将所述轨道铝型材半成品采用雾化冷却,然后采用强风冷却;

20.其中,雾化压力为0.4-0.8mpa;强风压力为550-750kpa;

21.所述轨道铝型材半成品的长度为25-30m,在距离挤压出口1m处进行强风冷却。

22.作为上述技术方案的改进,步骤(4)中,挤压时,模具温度为450-490℃,铝合金圆柱锭的温度为480-520℃,挤压速度为3-6m/min。

23.作为上述技术方案的改进,步骤(3)中,均质处理温度为555-565℃,均质处理时间为10-12h;

24.步骤(7)中,时效处理的温度为185℃,时效处理保温时间为6h。

25.作为上述技术方案的改进,步骤(1)中,以重量百分比计的原材料配方如下:

26.si 0.64-0.7%,fe 0.1-0.2%,cu 0.01-0.05%,mn 0.09-0.13%,mg 0.52-0.56%,cr 0.05-0.07%,zn 0.001-0.05%,ti 0.005-0.05%,其他杂质合计≤0.1%,余量为铝。

27.作为上述技术方案的改进,所述筋板与所述框体之间形成六个空腔;

28.所述框体的顶部设有两个滑台,所述框体的侧面设有一个滑台。

29.相应的,本发明还公开了一种用于工业激光雕刻设备的轨道铝型材,其由上述的制备方法制备而得。

30.实施本发明,具有如下有益效果:

31.1.本发明中的轨道铝型材,其配方为:si 0.6-0.9%,fe≤0.35%,cu≤0.1%,mn≤0.15%,mg 0.4-0.6%,cr≤0.1%,ti≤0.1%,zn≤0.1%,其他杂质合计≤0.15%,余量为al;通过对于配方的合理调控,可有效提升铝型材的力学性能、尺寸精度;具体的,本发明中轨道铝型材的抗拉强度为250-270mpa,屈服强度为200-220mpa,延伸率为7.5-9%,韦氏硬度≥13hw。

32.2.本发明的轨道铝型材,通过对于挤压工艺、挤压后冷却工艺、拉伸矫直工艺的控制,有效提升了轨道铝型材的直线度。

附图说明

33.图1是本发明一实施例之中用于工业激光雕刻设备的轨道铝型材的结构示意图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

35.本发明公开了一种用于工业激光雕刻设备的轨道铝型材的制备方法,其包括以下步骤:

36.(1)按照比例准备各种原料备用;其中,以重量百分比计的原料配方如下:

37.si 0.6-0.9%,fe≤0.35%,cu≤0.1%,mn≤0.15%,mg 0.4-0.6%,cr≤0.1%,

ti≤0.1%,zn≤0.1%,其他杂质合计≤0.15%,余量为al。

38.其中,在轨道铝合金型材的原料配方中,si和mg可形成强化相——mg2si相,优化力学性能,为铝型材承托工业激光雕刻设备提供基础。但si、mg含量过多时,容易造成型材内部弥散相过多,降低导热性能,导致工业轨道在快速摩擦中积累较多热量,型材发生变形,影响控制精度。为此,控制si为0.6-0.9%,优选的为0.64-0.7%;控制mg为0.4-0.6%,优选的为0.52-0.56%。

39.其中,fe会形成硬且脆的合金相,弱化铝型材的各项性能。因此,控制其含量≤0.35%,优选的控制为0.1-0.2%。

40.其中,cu可提升合金的力学性能,但其会降低挤压性能。尤其是对于空腔占比较大的轨道铝型材而言,加入过多的cu往往容易造成挤压后筋板的厚度偏差很大。为此,控制cu的含量≤0.1%,优选的为0.01-0.05%。

41.其中,mn可提升铝合金的冲击韧性、弯曲性能、伸长率,但其含量较高时,会造成mg2si相的分解,降低强度。为此,控制mn≤0.15%,优选的为mn为0.09-0.13%。

42.其中,ti元素可起到细化晶粒的作用,提升挤压性能,cr元素会提升人工时效后的强度。但cr也会提升淬火敏感性,不利于长度较大的轨道铝型材(一般成品长度≥4m)的直线度。为此,控制cr≤0.1%,,ti≤0.1%,优选的,控制cr为0.05-0.07%,ti为0.005-0.05%。

43.其中,zn提升铝合金的硬度,但对其他力学性能影响较小。本发明中控制zn≤0.1%,优选的为0.001-0.05%。

44.相应地,在本发明的合金中,还含有不可避免的杂质,控制其含量为≤0.15%。

45.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

46.具体的,将原料在720-740℃下熔炼,熔炼后通入气体,并加入打渣剂打渣;然后加入精炼剂,在730

±

5℃下精炼20-40min,再静置35-50min后铸造。

47.具体的,铸造过程中控制铸造入口合金熔液的温度为690-720℃,铸造速度控制为40-55mm/min,铸造后穿水冷却,冷却水的温度为20-40℃。

48.(3)将铝合金圆柱锭进行均质处理;

49.具体的,先将铝合金圆柱锭在555-565℃下均质处理10-12h,然后强风冷却至200℃,再水雾冷却至室温(20-40℃)。均质处理可消除或减少晶内偏析,提高材料热变形与冷变形能力,改善半制品的力学性能,同时消除铸锭在凝固时产生内应力。

50.(4)将均质处理后铝合金圆柱锭挤压,得到轨道铝型材半成品;

51.具体的,挤压时,模具温度为450-490℃。需要说明的是,由于模具与模垫、模套之间存在相互传热,挤压过程中,模具温度会下降。当模具温度<450℃时,在挤压过程中模具温度下降过多,导致挤压产生内应力,降低轨道铝型材的直线度。

52.具体的,挤压时,铝合金圆柱锭的温度为480-520℃,由于挤压压力较大,因此温度也较普通温度高。具体的,挤压速度为3-6m/min,由于轨道铝型材半成品的长度达到25-30m,通过控制挤压速度,可有效减少缩尾。

53.具体的,在本发明的一个实施例之中,当轨道铝型材的横截面积(铝型材实体的横截面积,不包括空腔)>10000mm2时,需采用大吨位的挤压机(≥7000t),此时,为了优化轨道铝型材的直线度,以及减少缩尾量,可将挤压速度分段控制,如在轨道铝型材半成品长度

为0-3m时,控制挤压速度为3.5-4m/min;在轨道铝型材半成品长度为3-8m时,控制挤压速度为4.5-5.2m/min;在轨道铝型材半成品长度为8-20m时,控制挤压速度为5-6m/min;在轨道铝型材半成品长度为20-24m时,控制挤压的速度为4.5-5.2m/min,当轨道铝型材半成品长度为24-30m时,控制挤压速度为3.8-4m/min。

54.(5)将轨道铝型材半成品冷却;

55.具体的,在挤压出口即对轨道铝型材半成品进行在线冷却淬火处理,在线冷却可选用强风冷却、水雾冷却、水冷却中的一种或组合。

56.优选的,在本发明的一个实施例之中,先将所述轨道铝型材半成品采用雾化冷却,然后采用强风冷却;具体的,雾化压力为0.4-0.8mpa;强风压力为550-750kpa。需要说明的是,本发明中的轨道铝型材具有截面大、长度长、空腔占比高(≥80%),且滑台与框体、筋板厚度差别大(滑台厚度一般为15~35mm,筋板、框体厚度为4.5-6.5mm)。这使得在冷却过程中极易产生扭曲、凹陷等缺陷,降低轨道铝型材的直线度。为此,采用两段式冷却,在前段(挤压出口5-10m)处,采用较高冷却速率的雾化冷却,在后段采用强风冷却,这样不仅保障了在长度方向上轨道铝型材的直线度。同时也确保了在某个截面上,其垂直度高。此外,前段的快速冷却工艺也提升了强度。示例性的,在本发明的一个实施例中,在距离挤压出口1m以内,采用水雾冷却,而超出1m后,采用强风冷却。

57.(6)将冷却后的轨道铝型材半成品矫直拉伸;

58.其中,矫直拉伸可起到提升力学性能的作用,同时降低变形量,提升尺寸精准度。其中,拉伸率为0.8-1.5%。

59.具体的,在本发明的一个实施例之中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,并在靠近轨道铝型材半成品两端的空腔中置入与空腔大小相适配的塞块;该塞块的塞入长度为50-60cm,通过塞块的塞入,可均匀夹具的牵引力均匀的分布在框体、筋板和滑台上,从而使得矫直拉伸起到提升直线度的作用。

60.(7)将矫直拉伸后的轨道铝型材半成品进行时效处理,得到工业激光雕刻设备用轨道铝型材成品。;

61.其中,时效处理的温度为180-190℃,时效处理时间为5-10h。优选的,时效处理的温度为185℃,时效处理保温时间为6h。

62.综上,通过上述配方与工艺的综合调节,可得到抗拉强度为250-270mpa,屈服强度为200-220mpa,延伸率为7.5-9%,韦氏硬度≥13hw的轨道铝型材。

63.相应的,本发明还提供了一种用于激光雕刻设备的轨道铝型材,其由上述制备方法制备而得。具体的,参考图1,在本发明的一个实施例之中,轨道铝型材包括框体1,设于框体1外的滑台2和设于框体1内的多个筋板3,筋板与框体1之间形成多个空腔4。具体的,通过筋板3与空腔4的设置,一者有效实现了轨道铝型材整体的轻量化,二者保证了轨道铝型材具有较高的力学强度,从而有效支撑激光雕刻机。优选的,在本发明的一个实施例之中,空腔4的面积占所述轨道铝型材横截面积(包括空腔面积)的比例≥80%,优选的为82-90%。筋板3的厚度≥4.5mm,当其厚度<4.5mm时,其对框体1的支撑作用较差,使得轨道铝型材难以承受激光雕刻机的重量。优选的,筋板3的厚度为5-6.5mm,更优选的为6-6.2mm。需要说明的是,基于上述结构,空腔4占比较大,虽然轨道铝型材重量低,但加工难度大幅度提升。

64.具体的,在本发明的一个实施例中,框体1与筋板3之间形成有六个空腔4,在框体1

的顶部设置有两个滑台2,在其侧面设有一个滑台2。由于滑台2为实心结构,且厚度大于框体1、筋板3的厚度,这就使得加工过程中,框体1、筋板3的形位尺寸变化与滑台2的变化不同,导致型材容易发生扭曲度高、直线度低的曲线。

65.具体的,在本发明的一个实施例中,轨道铝型材成品的长度为4-8m,但其挤压得到轨道铝型材半成品的长度为25-30m。

66.下面以具体实施例进一步说明本发明:

67.实施例1

68.本实施例提供一种工业激光雕刻设备的轨道铝型材的制备方法,其包括:

69.(1)按照比例准备各种原料备用;

70.其中,以重量百分比计的原料配方如下:

71.si 0.83%,fe 0.31%,cu 0.03%,mn 0.15%,mg 0.45%,cr 0.06%,ti 0.08%,zn 0.08%,其他杂质合计0.12%,余量为al;

72.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

73.其中,熔炼温度为735℃,精炼温度为730℃,精炼时间为35min,静置时间为50min。

74.(3)将铝合金圆柱锭进行均质处理;

75.其中,均质处理温度为560℃,时间为10h;均质处理后强风冷却至室温;

76.(4)将均质处理后铝合金圆柱锭挤压,得到轨道铝型材半成品;

77.其中,模具温度为460℃,铝合金圆柱锭温度为480℃,挤压速度为3m/min;半成品长度为26m;

78.(5)将轨道铝型材半成品冷却;

79.其中,采用强风冷却,风压力为750kpa;

80.(6)将冷却后的轨道铝型材半成品矫直拉伸;

81.其中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,不塞入塞块,拉伸率为1.8%。

82.(7)将矫直拉伸后的轨道铝型材半成品进行时效处理,得到工业激光雕刻设备用轨道铝型材成品。

83.其中,时效处理温度为180℃,时效处理时间为9h。

84.实施例2

85.本实施例提供一种工业激光雕刻设备的轨道铝型材的制备方法,其包括:

86.(1)按照比例准备各种原料备用;

87.其中,以重量百分比计的原料配方如下:

88.si 0.83%,fe 0.31%,cu 0.03%,mn 0.1%,mg 0.45%,cr 0.06%,ti 0.08%,zn 0.08%,其他杂质合计0.12%,余量为al;

89.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

90.其中,熔炼温度为735℃,精炼温度为730℃,精炼时间为35min,静置时间为50min。

91.(3)将铝合金圆柱锭进行均质处理;

92.其中,均质处理温度为560℃,时间为10h;均质处理后强风冷却至室温;

93.(4)将均质处理后铝合金圆柱锭挤压,得到轨道铝型材半成品;

94.其中,模具温度为460℃,铝合金圆柱锭温度为480℃,挤压速度为3m/min;半成品

长度为26m;

95.(5)将轨道铝型材半成品冷却;

96.其中,采用强风冷却,风压力为750kpa;

97.(6)将冷却后的轨道铝型材半成品矫直拉伸;

98.其中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,并在靠近轨道铝型材半成品两端的空腔中置入与空腔大小相适配的塞块;该塞块的塞入长度为55cm,通过塞块的塞入,拉伸率为1.8%。

99.(7)将矫直拉伸后的轨道铝型材半成品进行时效处理,得到工业激光雕刻设备用轨道铝型材成品。

100.其中,时效处理温度为180℃,时效处理时间为9h。

101.实施例3

102.本实施例提供一种工业激光雕刻设备的轨道铝型材的制备方法,其包括:

103.(1)按照比例准备各种原料备用;

104.其中,以重量百分比计的原料配方如下:

105.si 0.68%,fe 0.11%,cu 0.035%,mn 0.105%,mg 0.55%,cr 0.05%,ti 0.032%,zn 0.018%,其他杂质合计0.1%,余量为al;

106.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

107.其中,熔炼温度为735℃,精炼温度为730℃,精炼时间为35min,静置时间为50min。

108.(3)将铝合金圆柱锭进行均质处理;

109.其中,均质处理温度为560℃,时间为10h;均质处理后强风冷却至室温;

110.(4)将均质处理后铝合金圆柱锭挤压,得到轨道铝型材半成品;

111.其中,模具温度为460℃,铝合金圆柱锭温度为480℃,挤压速度为3m/min;半成品长度为28m;

112.(5)将轨道铝型材半成品冷却;

113.其中,采用强风冷却,风压力为750kpa;

114.(6)将冷却后的轨道铝型材半成品矫直拉伸;

115.其中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,并在靠近轨道铝型材半成品两端的空腔中置入与空腔大小相适配的塞块;该塞块的塞入长度为55cm,通过塞块的塞入,拉伸率为1.8%。

116.(7)将矫直拉伸后的轨道铝型材半成品进行时效处理,得到工业激光雕刻设备用轨道铝型材成品。

117.其中,时效处理温度为180℃,时效处理时间为9h。

118.实施例4

119.本实施例提供一种工业激光雕刻设备的轨道铝型材的制备方法,其包括:

120.(1)按照比例准备各种原料备用;

121.其中,以重量百分比计的原料配方如下:

122.si 0.68%,fe 0.11%,cu 0.035%,mn 0.105%,mg 0.55%,cr 0.05%,ti 0.032%,zn 0.018%,其他杂质合计0.1%,余量为al;

123.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

124.其中,熔炼温度为735℃,精炼温度为730℃,精炼时间为35min,静置时间为50min。

125.(3)将铝合金圆柱锭进行均质处理;

126.其中,均质处理温度为560℃,时间为10h;强风冷却至200℃,再水雾冷却至30℃。

127.(4)将均质处理后铝合金圆柱锭挤压,得到轨道铝型材半成品;

128.其中,模具温度为470℃,铝合金圆柱锭温度为500℃;具体的,挤压速度为3-5.5m/min,半成品的长度为30m。

129.具体的,在轨道铝型材半成品长度为0-2m时,控制挤压速度为3m/min;在轨道铝型材半成品长度为2-6m时,控制挤压速度为4m/min;在轨道铝型材半成品长度为6-24m时,控制挤压速度为5.5m/min;在轨道铝型材半成品长度为24-29m时,控制挤压的速度为4m/min,当轨道铝型材半成品长度为29-30m时,控制挤压速度为3m/min。

130.(5)将轨道铝型材半成品冷却;

131.其中,先将轨道铝型材半成品采用雾化冷却(出口0-1m处),然后采用强风冷却;具体的,雾化压力为0.65mpa,强风压力为700kpa。

132.(6)将冷却后的轨道铝型材半成品矫直拉伸;

133.其中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,并在靠近轨道铝型材半成品两端的空腔中置入与空腔大小相适配的塞块;该塞块的塞入长度为55cm,通过塞块的塞入,拉伸率为1.1%。

134.(7)将矫直拉伸后的轨道铝型材半成品进行时效处理,得到工业激光雕刻设备用轨道铝型材成品。

135.其中,时效处理温度为185℃,时效处理时间为9h。

136.对比例1

137.本实施例提供一种工业激光雕刻设备的轨道铝型材的制备方法,其包括:

138.(1)按照比例准备各种原料备用;

139.si 0.15%,fe 0.35%,cu 0.12%,mn 0.3%,mg 0.4%,cr 0.1%,zn 0.25%,ti 0.1%,其他杂质合计0.1%,余量为铝;

140.(2)将原料熔炼,经打渣、精炼、静置后铸造为铝合金圆柱锭;

141.其中,熔炼温度为735℃,精炼温度为730℃,精炼时间为35min,静置时间为50min。

142.(3)将铝合金圆柱锭进行均质处理;

143.其中,均质处理温度为560℃,时间为12h;强风冷却至200℃,再水雾冷却至30℃。

144.(4)将均质处理后铝合金圆柱锭挤压,得到轨道铝型材半成品;

145.其中,模具温度为470℃,铝合金圆柱锭温度为500℃;具体的,挤压速度为3-5.5m/min,半成品的长度为30m。

146.具体的,在轨道铝型材半成品长度为0-2m时,控制挤压速度为3m/min;在轨道铝型材半成品长度为2-6m时,控制挤压速度为4m/min;在轨道铝型材半成品长度为6-24m时,控制挤压速度为5.5m/min;在轨道铝型材半成品长度为24-29m时,控制挤压的速度为4m/min,当轨道铝型材半成品长度为29-30m时,控制挤压速度为3m/min。

147.(5)将轨道铝型材半成品冷却;

148.其中,先将轨道铝型材半成品采用雾化冷却(出口0-1m处),然后采用强风冷却;具体的,雾化压力为0.65mpa,强风压力为700kpa。

149.(6)将冷却后的轨道铝型材半成品矫直拉伸;

150.其中,将时效处理后的轨道铝型材半成品两端置入夹具中进行矫直拉伸,并在靠近轨道铝型材半成品两端的空腔中置入与空腔大小相适配的塞块;该塞块的塞入长度为55cm,通过塞块的塞入,拉伸率为1.1%。

151.(7)将矫直拉伸后的轨道铝型材半成品进行时效处理,得到工业激光雕刻设备用轨道铝型材成品。

152.需要说明的是,实施例1-实施例4、对比例1中的轨道铝型材结构相同,具体结构可参见图1。其中,铝型材截面积为13767.76mm2,空腔的面积占轨道铝型材横截面积(包括空腔面积)的比例为81.7%,筋板、框体的厚度为6mm,滑台的厚度为18mm。

153.对实施例1-实施例4、对比例1得到的铝型材进行测试;具体如下:

154.(1)按照gb/t 6892-2015的方法测定力学性能;

155.(2)平面的直线度(扭拧度),具体的,测定两个滑台对面的平面的直线度,具体测定方法参gb/t 14846-2014;

156.(3)平面间隙,具体的,测定一个滑台所在面的平面间隙,具体,将一个滑台所在侧面的较大的一个平面放置到平台上,并按照gb/t 14846-2014的方法测定。

[0157][0158]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。