1.本发明涉及一种长阵列碳纳米管的制备装置,还涉及采用上述装置制备长阵列碳纳米管的方法。

背景技术:

2.碳纳米管是众多纳米材料中一种典型的一维纳米材料,可以看作是由一维石墨层卷曲而成的无缝管结构,其独特的结构决定了碳纳米管具有优异的物理、化学性能,自其发现以来一直受到广泛的关注和深入的研究。碳纳米管按聚集状态可以分为聚团碳纳米管、阵列碳纳米管及水平超长碳纳米管。近年来碳纳米管在锂离子电池导电添加材料、导电复合材料、导热复合材料等方面的应用得到了长足的发展。目前规模化使用的碳纳米管主要以聚团状碳纳米管为主,在使用时为便于分散通常需要经过研磨、砂磨等方式将其磨断至几微米的长度,导致在锂离子电池、复合材料中不能有效构建优良的长程导电、导热网络,不能充分展现碳纳米管优良的导电、导热特性。阵列碳纳米管是指在一定曲率半径的基底表面生长制备的一类碳纳米管,其管与管之间在一定方向上协同生长、平行排列。相比于聚团状碳纳米管,其具有较好的取向性、易于分散等优点,结合特殊的分散方法在分散后仍可保持原始的长度、较高的长径比,在锂离子电池、复合材料中易于构建优良的长程导电、导热网络,可以充分展现碳纳米管优良的导电、导热特性。要构建长程导电、导热网络,碳纳米管必须有良好的分散性且具有足够的长度,二者缺一不可。

3.化学气相沉积法是目前制备阵列碳纳米管最常用的方法,具体可分为模板辅助化学气相沉积法、热化学气相沉积法以及浮游化学气相沉积法,其中热化学气相沉积法是目前制备阵列碳纳米管最常用的方法。热化学气相沉积法是在一定曲率基板表面沉积、负载催化剂颗粒,在一定温度下通过催化分解碳源制备阵列碳纳米管的方法。常用的基底可以分为两类,一类是尺寸在毫米以上的宏观基底,如硅片、石英片等,利用此类基底可生长长度超过1mm的碳纳米管,但由于基底价格高昂、比表面积很低,因此生产效率低、很难实现阵列碳纳米管的宏量制备(宏量制备是指批量制备,可以达到百公斤、吨以上的生产规模);另一类是尺寸在微米级以下的微观基底,如蛭石、水滑石、石墨片等,此类基底具有微米级平整的表面、较高的比表面积,在其表面负载活性物质制成片层催化剂用于制备阵列碳纳米管可以有效提高生产效率,使阵列碳纳米管的宏量制备成为可能。但由于片层材料本身具有较高的比表面积,片与片之间很容易叠化、堆积,致使阵列碳纳米管生长空间不足、碳源扩散受阻、催化剂利用率降低,最终导致阵列碳纳米管长度不均匀、生长倍率不高等问题产生。另外在流化床反应器中片层催化剂的叠化、堆积还极易产生沟流、结块,造成反应器内部温度、浓度不均匀,流化不正常,流化不正常会造成反应器内结块,严重的会造成反应器内压力升高。

技术实现要素:

4.本发明针对现有技术中采用片层催化剂宏量制备阵列碳纳米管时存在的片与片

之间容易叠化、堆积,致使阵列碳纳米管生长空间不足、碳源扩散受阻、催化剂利用率低,从而阵列碳纳米管长度短、长度不均匀的问题,提供一种长阵列碳纳米管的制备装置,还提供利用上述装置制备长阵列碳纳米管的方法。

5.技术方案:本发明所述的长阵列碳纳米管的制备装置,所述装置包括气流粉碎装置和至少两级串联的反应器,片层催化剂通过气流粉碎装置送入第一级反应器中,第一级反应器的顶部设有出气口,底部设有进气口,第一级反应器的出气口与位于第二级反应器顶部的回收室i连接,回收室i内设有气固分离装置,回收室i将收集的固体物料送入第二级反应器中,第二级反应器底部设有进气口。

6.其中,两级串联的反应器分别为上行床反应器和流化床反应器。

7.其中,还包括连续进料装置,连续进料装置与气流粉碎装置进料口连接,气流粉碎装置下部设有进气口,气流粉碎装置出料口与第一级反应器连接。

8.其中,所述第一级反应器和第二级反应器的侧壁均设有加热装置,所述第一级反应器和第二级反应器下部均设有气体分布器。

9.其中,所述气固分离装置通过气体管道与第二级反应器底部的进气口连通,第二级反应器的出料口与回收室ii连接,回收室ii底部设有出料口,顶部设有气固分离器。

10.利用上述装置制备长阵列碳纳米管的方法,所述方法为:片层催化剂通过气流粉碎装置送入第一级反应器中,在第一级反应器中进行一次生长后进入第二级反应器中,在第二级反应器中进行二次生长;其中,第一级反应器的反应时间为不大于1s,第二级反应器的反应时间为0.5~5h。

11.上述制备长阵列碳纳米管的方法,具体包括如下步骤:

12.(1)将片层催化剂通过连续进料装置输入到气流粉碎装置中,片层催化剂经气流粉碎后由载气经第一级反应器底部进入第一级反应器中;

13.(2)将第一级反应器加热至600~1000℃,通入氢气、碳源气体及载气,气体配比为氢气∶碳源气体∶载气=0.2~1∶1∶3~20,反应过程的空速为4500~20000h-1

,气体的空塔流速为0.47~1.8m/s;片层催化剂经第一级反应器一次生长后随气体带入第二级反应器顶部的回收室i中;

14.(3)将一次反应产物送至第二级反应器中进行二次生长,第二级反应器的温度为600~1000℃,通入氢气、碳源气体及载气,气体配比为氢气∶碳源气体∶载气=0.1~0.2∶1∶0.8~3,反应过程的空速为600~8000h-1

,气体的空塔流速为0.03~0.9m/s,反应时间为0.5~5h,反应结束后产物进入回收室ii中。

15.空速和空塔流速影响到催化剂及碳纳米管在反应器中的停留时间,空速和空塔流速大,催化剂及碳纳米管在反应器中的停留时间短,反之亦然;在此发明中,在第一级反应器中空速和空塔流速较大,催化剂通过短暂的停留生长一定量的碳纳米管,抑制了催化剂的再次堆叠;在第二级反应器中空速和空塔流速较小,保证了足够的停留时间供二次生长至长阵列碳纳米管。

16.其中,步骤(1)中,片层催化剂由片状材料以及负载在片状材料上的催化剂组成;其中,片状材料为厚度小于1毫米的片层,为石墨片、氧化镁、水滑石或硅粉中的一种;催化剂为含fe、co、ni、cu或mo中一种或几种的纳米颗粒。

17.其中,所述载气为氮气、氩气或氦气的一种或多种的混合气体。

18.其中,所述碳源气体为一氧化碳、碳七以下的低碳气体或含碳液体的蒸汽或上述任意两种的混合气体。

19.本发明制备长阵列碳纳米管的原理为:气流粉碎是利用压缩空气通过一定压力的喷嘴产生超音速气流作为片层材料的载体,使片层材料获得巨大的动能,两股相向运动的片层材料之间不仅会发生撞击,而且气流对片层材料也会产生冲击剪切作用,从而实现对片层材料的分散,使比表面积大的片层之间也不会发生团聚。进入第一级反应器内的片层催化剂处于高度分散状态,反应气体能够与片层催化剂充分接触反应(即反应气体在片层催化剂表面充分扩散,吸附于片层催化剂表面进行反应生长),经过第一级反应器反应后,每片片层催化剂表面均生长有阵列碳纳米管,从而能够有效抑制片层催化剂在第二级反应器内进行长时间反应过程中的再次团聚和堆叠,从而始终使反应气体能够在片层催化剂表面充分扩散,保证阵列碳纳米管始终有足够的生长空间。

20.有益效果:本发明能够利用片层催化剂实现长阵列碳纳米管的宏量制备,克服了现有利用片层催化剂制备阵列碳纳米管时制得的阵列碳纳米管长度不均匀(最长长度为10μm)、生长倍率不高的问题,本发明能够有效提高片层催化剂的分散性,从而使碳纳米管始终具有足够的生长空间,进而实现了长度在20μm以上且长度均匀(通过图3可知)的阵列碳纳米管的大批量制备;制备长度在20μm以上且长度均匀的阵列碳纳米管对于充分发挥碳纳米管优良的导电、导热性能,推进碳纳米管的工业应用具有重要意义。

附图说明

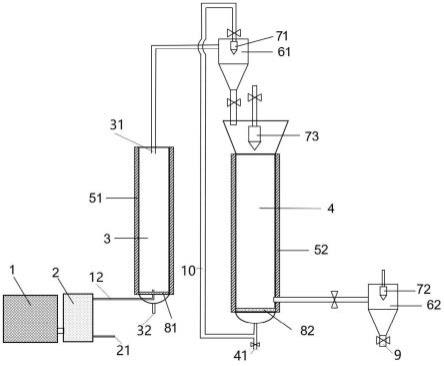

21.图1为本发明装置的系统原理图;

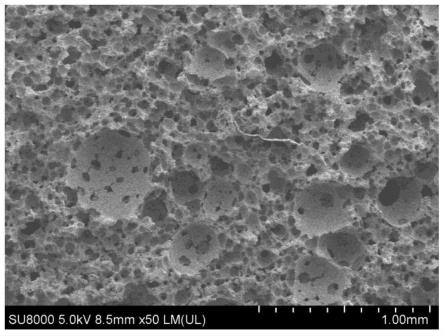

22.图2是利用本发明装置一次生长后所制得的碳纳米管的扫描电镜图;

23.图3是利用本发明装置二次生长后所制得的长阵列碳纳米管的扫描电镜图;

24.图4是直接使用流化床反应器制得的阵列碳纳米管的扫描电镜图。

具体实施方式

25.如图1所示,本发明长阵列碳纳米管的制备装置,包括气流粉碎装置2和两级串联的反应器,两级串联的反应器分别为上行床反应器3和流化床反应器4;片层催化剂通过气流粉碎装置2送入第一级反应器3中,第一级反应器3的顶部设有出气口31,底部设有进气口32,第一级反应器3的出气口31与位于第二级反应器4顶部的回收室i61连接,回收室i61内设有气固分离装置71,回收室i61将收集的固体物料送入第二级反应器4中,第二级反应器4底部设有进气口41。第一级反应器3侧壁设有加热装置i51,第一级反应器3的下部设有气体分布器i81,从进气口32进入的混合气体经由气体分布器i81进入第一级反应器3反应区;第二级反应器4的侧壁也设有加热装置ii52,第二级反应器4下部也设有气体分布器ii82,从进气口41进入的混合气体以及气体收管道10回收的气体经由气体分布器ii82进入第二级反应器4反应区。

26.本发明长阵列碳纳米管的制备装置还包括连续进料装置1,连续进料装置1与气流粉碎装置2进料口连接,气流粉碎装置2下部设有进气口21,气流粉碎装置2连接出料管12,出料管12端部穿过气体分布器i81伸入第一级反应器3反应区中。回收室i61底部的出料口与第二级反应器4顶部连接,第二级反应器4顶部还设有气固分离器ii73(气固分离器ii73

的作用是防止在反应过程中固体物料的流失),气固分离装置71通过气体管道10与第二级反应器4底部的进气口41连通,第二级反应器4的出料口与回收室ii62连接,回收室ii62底部设有出料口9,回收室ii62顶部设有气固分离器i72。

27.实施例1

28.本发明制备长阵列碳纳米管的方法,具体包括如下步骤:

29.(1)将femgal水滑石片层催化剂通过连续进料装置输入到气流粉碎装置;

30.(2)开启气流粉碎装置及其下部通过进气口进入载气-氮气,femgal水滑石片层催化剂经气流粉碎后由氮气带入上行床反应器底部;

31.(3)将上行床反应器加热至850℃,通入氢气、丙烯及氮气,气体配比为氢气∶丙烯∶氮气=1∶1∶10,反应过程的空速为4500h-1

,气体的空塔流速为0.47米/秒;femgal水滑石片层催化剂经上行床反应器一次生长后的一次反应产物经反应器顶部出口由气体带入回收室i内储存,气体经气固分离装置后由气体管道送至流化床反应器底部进气口,一次反应产物生长倍率为2倍,其扫描电镜图如图2所示;由图2可知,经过第一级反应器反应后,片层催化剂得到了有效的分散,每片片层催化剂上生长的短的阵列碳纳米管有效抑制了片层催化剂的二次团聚;

32.(4)回收室i收集一次反应产物,收集1小时后,将一次反应产物送至流化床反应器中进行二次生长,流化床的温度为700℃,通入氢气、丙烯及氮气,气体配比为氢气∶丙烯∶氮气=1∶5∶4,反应过程的空速为1200h-1

,气体的空塔流速为0.1米/秒,反应时间为1小时,反应结束产物由底部的出料管道进入回收室ii。二次反应产物为长度在30μm以上且长度均匀的阵列碳纳米管,生长倍率为40倍,所制得的碳纳米管直径为12nm,比表面为223m2/g,其扫描电镜图如图3所示。

33.阵列碳纳米管在流化床反应器中进行二次生长的同时,femgal水滑石片层催化剂继续经连续进料装置、气流粉碎装置进入上行床反应器中进行一次生长,一次生长后的产物进入回收室i内储存,1小时后流化床反应器中二次生长完毕出料后,回收室i内储存的一次生长产物经气流输送至流化床反应器继续进行二次生长,实现长阵列碳纳米管的连续制备。

34.实施例2

35.本发明制备长阵列碳纳米管的方法,具体包括如下步骤:

36.(1)将fe/al2o3/si片层催化剂通过连续进料装置输入到气流粉碎装置;

37.(2)开启气流粉碎装置及其下部通过进气口进入载气-氩气,fe/al2o3/si片层催化剂经气流粉碎后由氩气带入上行床反应器底部;

38.(3)将上行床反应器加热至750℃,通入氢气、丙烯及氩气,气体配比为氢气∶丙烯∶氩气=0.5∶1∶3,反应过程的空速为8000h-1

,气体的空塔流速为1米/秒;fe/al2o3/si片层催化剂经上行床反应器一次生长后的一次反应产物经反应器顶部出口由气体带入回收室i内储存,气体经气固分离装置后由气体管道送至流化床反应器底部进气口,一次反应产物生长倍率为1.5倍;

39.(4)回收室i收集一次反应产物,收集0.5小时后,将一次反应产物送至流化床反应器中进行二次生长,流化床的温度为660℃,通入氢气、丙烯及氩气,气体配比为氢气∶丙烯∶氩气=1∶5∶6,反应过程的空速为2000h-1

,气体的空塔流速为0.1米/秒,反应时间为0.5小

时,反应结束产物由底部的出料管道进入回收室ii。二次反应产物为长度在20μm以上且长度均匀的阵列碳纳米管,生长倍率为24倍,所制得的碳纳米管直径为13nm,比表面为210m2/g。

40.阵列碳纳米管在流化床反应器中进行二次生长的同时,fe/al2o3/si片层催化剂继续经连续进料装置、气流粉碎装置进入上行床反应器中进行一次生长,一次生长后的产物进入回收室i内储存,0.5小时后流化床反应器中二次生长完毕出料后,回收室i内储存的一次生长产物经气流输送至流化床反应器继续进行二次生长,实现长阵列碳纳米管的连续制备。

41.实施例3

42.本发明制备长阵列碳纳米管的方法,具体包括如下步骤:

43.(1)将ni/mgo片层催化剂通过连续进料装置输入到气流粉碎装置;

44.(2)开启气流粉碎装置及其下部通过进气口进入载气-氮气,ni/mgo片层催化剂经气流粉碎后由氮气带入上行床反应器底部;

45.(3)将上行床反应器加热至900℃,通入氢气、丙烯及氮气,气体配比为氢气∶丙烯∶氮气=1∶1∶7,反应过程的空速为20000h-1

,气体的空塔流速为1.8米/秒;ni/mgo片层催化剂经上行床反应器一次生长后的一次反应产物经反应器顶部出口由气体带入回收室i内储存,气体经气固分离装置后由气体管道送至流化床反应器底部进气口,一次反应产物生长倍率为0.8倍;

46.(4)回收室i收集一次反应产物,收集3小时后,将一次反应产物送至流化床反应器中进行二次生长,流化床的温度为950℃,通入氢气、液化石油气及氮气,气体配比为氢气∶液化石油气∶氮气=1∶7∶8,反应过程的空速为8000h-1

,气体的空塔流速为0.9米/秒,反应时间为3小时,反应结束产物由底部的出料管道进入回收室ii。二次反应产物为长度在40μm以上且长度均匀的阵列碳纳米管,生长倍率为55倍,所制得的碳纳米管直径为10nm,比表面为240m2/g。

47.阵列碳纳米管在流化床反应器中进行二次生长的同时,ni/mgo片层催化剂继续经连续进料装置、气流粉碎装置进入上行床反应器中进行一次生长,一次生长后的产物进入回收室i内储存,3小时后流化床反应器中二次生长完毕出料后,回收室i内储存的一次生长产物经气流输送至流化床反应器继续进行二次生长,实现长阵列碳纳米管的连续制备。

48.实施例4

49.本发明制备长阵列碳纳米管的方法,具体包括如下步骤:

50.(1)将co/石墨片层催化剂通过连续进料装置输入到气流粉碎装置;

51.(2)开启气流粉碎装置及其下部通过进气口进入载气-氮气,co/石墨片层催化剂经气流粉碎后由氮气带入上行床反应器底部;

52.(3)将上行床反应器加热至650℃,通入氢气和氮气,用进样泵将环己烷通过进液管通入上行床反应器底部,经气化后进入反应器,气体配比为氢气∶环己烷∶氮气=0.2∶1∶20,反应过程的空速为15000h-1

,气体的空塔流速为1.2米/秒;co/石墨片层催化剂经上行床反应器一次生长后的一次反应产物经反应器顶部出口由气体带入回收室i内储存,气体经气固分离装置后由气体管道送至流化床反应器底部进气口,一次反应产物生长倍率为1倍;

53.(4)回收室i收集一次反应产物,收集1.5小时后,将一次反应产物送至流化床反应

器中进行二次生长,流化床的温度为800℃,通入氢气和氮气,用进样泵将环己烷通过进液管通入上行床反应器底部,经气化后进入反应器,气体配比为氢气∶环己烷∶氮气=0.5∶5∶15,反应过程的空速为600h-1

,气体的空塔流速为0.03米/秒,反应时间为1.5小时,反应结束产物由底部的出料管道进入回收室ii。二次反应产物为长度在20μm以上且长度均匀的阵列碳纳米管,生长倍率为20倍,所制得的碳纳米管直径为13.5nm,比表面为205m2/g。

54.阵列碳纳米管在流化床反应器中进行二次生长的同时,co/石墨片层催化剂继续经连续进料装置、气流粉碎装置进入上行床反应器中进行一次生长,一次生长后的产物进入回收室i内储存,1.5小时后流化床反应器中二次生长完毕出料后,回收室i内储存的一次生长产物经气流输送至流化床反应器继续进行二次生长,实现长阵列碳纳米管的连续制备。

55.实施例1~4说明对于不同的片层催化剂,在不同的操作条件下,利用本发明方法均可实现长阵列碳纳米管的批量制备。

56.对比实施例1

57.(1)将femgal水滑石片层催化剂直接放入流化床反应器中,在氮气气氛下将流化床升温至700℃;

58.(2)通入氢气、丙烯及氮气,气体配比为氢气∶丙烯∶氮气=1∶5∶4,反应过程的空速为1200h-1

,气体的空塔流速为0.1米/秒,反应时间为1小时,反应结束产物由底部的出料管道进入回收室,产物长度小于10μm,生长倍率为13倍,所制得的碳纳米管直径为12nm,比表面为223m2/g,反应产物扫描电镜图如图4所示。

59.对比实施例2

60.(1)将fe/al2o3/si片层催化剂直接放入流化床反应器中,在氩气气氛下将流化床升温至660℃;

61.(2)通入氢气、丙烯及氩气,气体配比为氢气∶丙烯∶氩气=1∶5∶6,反应过程的空速为2000h-1

,气体的空塔流速为0.1米/秒,反应时间为0.5小时,反应结束产物由底部的出料管道进入回收室,产物长度小于10μm,生长倍率为9倍,所制得的碳纳米管直径为13nm,比表面为210m2/g。

62.对比实施例3

63.(1)将ni/mgo片层催化剂直接放入流化床反应器中,在氮气气气氛下将流化床升温至950℃;

64.(2)通入氢气、液化石油气及氮气,气体配比为氢气∶液化石油气∶氮气=1∶7∶8,反应过程的空速为8000h-1

,气体的空塔流速为0.9米/秒,反应时间为3小时,反应结束产物由底部的出料管道进入回收室,产物长度小于10μm,生长倍率为10倍,所制得的碳纳米管直径为10nm,比表面为240m2/g。

65.对比实施例4

66.(1)将co/石墨片层催化剂直接放入流化床反应器中,在氮气气气氛下将流化床升温至800℃;

67.(2)通入氢气和氮气,用进样泵将环己烷通过进液管通入上行床反应器底部,经气化后进入反应器,气体配比为氢气∶环己烷∶氮气=0.5∶5∶15,反应过程的空速为600h-1

,气体的空塔流速为0.03米/秒,反应时间为1.5小时,反应结束产物由底部的出料管道进入回

收室,产物长度小于10μm,生长倍率为8倍,所制得的碳纳米管直径为13.5nm,比表面为205m2/g。

68.对比实施例1~4的结果说明对于相同的片层催化剂,在相同的操作条件下只经过流化床生长,所制备的碳纳米管生长倍率低、长度短。

69.对比实施例5

70.(1)将femgal水滑石片层催化剂通过连续进料装置输入到气流粉碎装置;

71.(2)开启气流粉碎装置及其下部通过进气口进入载气-氮气,femgal水滑石片层催化剂经气流粉碎后由氮气带入流化床反应器直接进行碳纳米管的生长,流化床的温度为700℃,通入氢气、丙烯及氮气,气体配比为氢气∶丙烯∶氮气=1∶5∶4,反应过程的空速为1200h-1

,气体的空塔流速为0.1米/秒,反应时间为1小时,反应结束产物由底部的出料管道进入回收室ii,产物生长倍率为4.5倍,结块严重并且有较多催化剂未参与反应。原因主要是带入催化剂的载气造成流化床内部气体分布不均匀,当气速降低时催化剂落入反应器底部聚集,形成结块。

72.对比实施例5结果说明如果只经过气流粉碎装置连续进料(对催化剂进行了分散),不经过一次生长,仍无法实现长度在20μm以上且长度均匀的阵列碳纳米管的连续制备。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。