17.s420:将反应产物进行过滤,获得二次过滤溶液和二次过滤残渣;

18.s520:将二次过滤残渣进行烘干,得到铁渣;

19.s620:将二次溶液进行冷却结晶;

20.s720:将冷却结晶后获得的晶体进行离心过滤;

21.s820:获得氯化钙产品。

22.前述的一种钛石膏湿化学转化法制氯化钙和硫酸铵的方法中,步骤s100中,在反应过程中对反应物进行搅拌,反应时间1小时至1.25小时,碳酸铵使用量比理论用量高出1.85%。

23.前述的一种钛石膏湿化学转化法制氯化钙和硫酸铵的方法中,步骤s320中,在反应过程中将空气鼓入水中。

24.钛石膏与碳酸铵的反应为固相反应,但由于固固反应所需温度较高且不利于该反应的后续进行,影响碳酸钙的分离,所以将碳酸铵加入到水中加热到65~70℃后,再加入一定量的钛石膏进行反应不同时间,由于此反应的反应时间对其转化率有着十分重要的影响,固定反应物料的配比、反应温度等参数,只改变钛石膏于碳酸铵的反应时间,探究其对转化率的影响,试验结果过见表2。

25.表2反应时间对钛石膏与碳酸铵转化率的影响

[0026][0027]

表3不同量的碳酸铵对钛石膏反应后的影响

[0028][0029]

由表2和表3可知固定反应物料配比和温度时,随着反应时间的不断改变,钛石膏与碳酸铵的反应会出现一个转化率相对较大的区间,当反应时间为1.0~1.25h时转化率相对较大,可以达到95%以上。

[0030]

钛石膏与碳酸铵的物料配比对钛石膏的转化率有着重要的影响,为了解钛石膏的转化率增大与碳酸铵过量情况的关系,试验固定钛石膏用量16.5g、反应时间1.25小时,改变不同的碳酸铵用量进行转化反应。试验结果见表3。通过表3可知,在反应时间为1.25小时,烘干后钛石膏用量为16.5g,反应温度为65~70℃时,碳酸铵实际用量比理论用量高出1.85%后,钛石膏转化为碳酸钙的转化率相对较高,转化率可以达到93.72%以上。

[0031]

前述的一种钛石膏湿化学转化法制氯化钙和硫酸铵的方法中,步骤s200后还包括下述步骤:

[0032]

s320:将一次过滤残渣加入水中,并在水中加入氯化铵加热沸腾,进行反应,将产生的高温气体进行冷凝,将冷凝后液化的碳酸铵导入步骤s100中的水中;

[0033]

s420:将反应产物进行过滤,获得二次过滤溶液和二次过滤残渣;

[0034]

s520:将二次过滤残渣进行烘干,得到铁渣;

[0035]

s620:将二次溶液进行冷却结晶;

[0036]

s720:将冷却结晶后获得的晶体进行离心过滤;

[0037]

s820:获得氯化钙产品。

[0038]

前述的一种钛石膏湿化学转化法制氯化钙和硫酸铵的方法中,步骤s100中,在反应过程中对反应物进行搅拌,反应时间1小时至1.25小时,碳酸铵使用量比理论用量高出1.85%。

[0039]

前述的一种钛石膏湿化学转化法制氯化钙和硫酸铵的方法中,步骤s320中,在反应过程中将空气鼓入水中。

[0040]

由于碳酸钙转化为氯化钙的反应,必须采取使反应产物碳酸铵脱离反应体系,减少液相中碳酸铵的存在,从而推动使反应平衡不断向正反应方向移动,提高反应转化率,否则该反应极难发生。实验中采取的手段是加热沸腾,使液体达到沸腾状态,使碳酸铵挥发脱,离液相体系。

[0041]

为探究在低于沸点下,通过鼓入空气的方式,能否对该反应有促进作用。取343.5g碳酸铵加入500ml水中加热到65~70℃,加入200g烘干后的钛石膏,反应1h,抽滤,烘干滤渣。取4组15g烘干后的滤渣与16g碳酸铵加入到250ml水中,分别加热到55℃、65℃、75℃、85℃,在鼓入空气反应1h,反应完成后抽滤,分离氯化钙溶液与铁渣等,向滤液中加入碳酸铵得到碳酸钙固体。

[0042]

表4不同温度下鼓入空气对碳酸钙转化的影响

[0043][0044]

由表4可知,在不同温度下鼓入空气,对碳酸钙的分离有着不同的影响,根据试验结果可知,在相同试验条件下,温度越高对碳酸钙的分离越有利。

[0045]

与现有技术相比,本发明可以有效降低钛石膏的消耗,实现资源的重复利用,变废为宝。

附图说明

[0046]

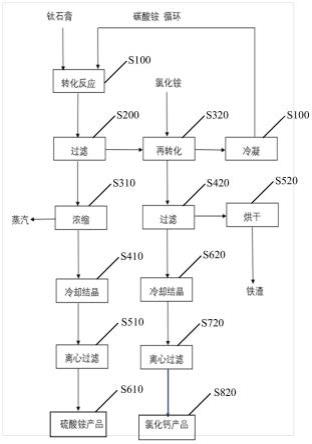

图1是本发明的一种实施例的工作流程图。

具体实施方式

[0047]

本发明的实施例1:

[0048]

一种钛石膏湿化学转化法制氯化钙和硫酸铵的方法,包括下述步骤:

[0049]

s100:将碳酸铵加入水中,加热到65至70℃后,再将钛石膏加入水中进行反应;在反应过程中对反应物进行搅拌,反应时间1小时至1.25小时,碳酸铵使用量比理论用量高出1.85%。

[0050]

s200:将反应产物进行过滤,获得一次过滤溶液和一次过滤残渣;

[0051]

s310:将获得的一次过滤溶液进行加热浓缩,获得高浓度溶液,将产生的蒸汽排出;

[0052]

s410:将高浓度溶液进行冷却结晶;

[0053]

s510:将经过冷却结晶的高浓度溶液进行离心过滤;

[0054]

s610:获得硫酸铵产品。

[0055]

步骤s200后还包括下述步骤:

[0056]

s320:将一次过滤残渣加入水中,并在水中加入氯化铵加热沸腾,进行反应,将产生的高温气体进行冷凝,将冷凝后液化的碳酸铵导入步骤s100中的水中;在反应过程中将空气鼓入水中。

[0057]

s420:将反应产物进行过滤,获得二次过滤溶液和二次过滤残渣;

[0058]

s520:将二次过滤残渣进行烘干,得到铁渣;

[0059]

s620:将二次溶液进行冷却结晶;

[0060]

s720:将冷却结晶后获得的晶体进行离心过滤;

[0061]

s820:获得氯化钙产品。

[0062]

产物的检测结果

[0063]

经过以上实验,最终制得碳酸钙产品,残渣为剩余不转化的铁渣,同时副产硫酸铵。检测结果如下:

[0064]

表5产品碳酸钙组成/%

[0065]

组分caofe2o3so3mgoal2o3srop2o5mnocl白度含量98.3040.0500.0230.8540.0080.2180.0040.0370.49196.47

[0066]

表6产品铁渣组成/%

[0067]

组分fe2o3so3mgocaoal2o3tio2srop2o5mnocl含量61.5031.1712.3141.1135.9389.4410.0110.0871.3980.520

[0068]

表7硫酸铵中元素含量%

[0069]

组分mnssicakmgna含量0.0457.550.010.490.110.270.06

[0070]

1)实验发现,钛石膏中硫酸钙和碳酸铵的反应比较容易进行,0.5小时即有92.02的硫酸钙转化为碳酸钙,随着时间的延长,反应转化率还有升高,最高的反应转化率可达95.69%。

[0071]

2)碳酸铵用量对碳酸铵与钛石膏的转化反应率也有影响,当碳酸铵的实际用量达到理论用量后,转化率即可达到91.92%(略微过量1.85%),增加过量率,转化率也会升高,本实验条件下,转化率最高为93.74%(过量1.04倍)。

[0072]

3)钛石膏中硫酸钙和碳酸铵的转化反应的产物,继续加入氯化铵第二次转化,氯化铵在第二次转化反应有不溶性的钙变为可溶性的氯化钙。第二次转化反应的反应时间对

转化率的影响较大,其它条件不变的情况下,经过一个小时的转化,总转化率达到34.12%,总转化反应时间的增加,转化率显著增大,转化时间5小时时,总转化率达到90.74%。

[0073]

4)由于第二个转化反应,即碳酸钙转化为氯化钙的反应,是一个可逆反应,须采取手段使生成物脱离反应体系,推动使反应平衡移动,否则该反应极难发生。除了前述的蒸发方式外,实验探究了低于沸点下,鼓入空气实验。固定经过第一次转化的产物用量15g,碳酸铵用量16g,反应时间1h。在反应温度在85℃情况下,不鼓空气使的转化率仅6.47%,鼓空气的转化率升高到44.26%;在鼓空气的情况下,分别采用55℃-85℃的反应温度,结果发现,随着反应温度的升高,转化率从55℃的12.59%升高到85℃的44.26%。

[0074]

5)经过转化后,获得纯度很好的产品氯化钙,白度达到97.47%,氯化钙含量达到99.3%;同时获得富集铁以后的铁渣,含量达到61.5%,并获得副产品硫酸铵。

[0075]

6)本技术路线先进合理,转化率高、反应条件温和,全溶液状态转化,无高温煅烧、无尾气排放,钙元素和铁元素能够分离完全,获得纯净的碳酸钙和硫酸铵产品。本技术还具有一定的柔性生产能力,当市场变动较大时,如碳酸铵/碳酸铵波动幅度过大,或者碳酸钙/氯化钙波动幅度过大,可以调整产品方案,以碳酸铵代替碳酸铵为原料,制取氯化钙代替碳酸钙为产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。