1.本发明属于新材料制备领域,涉及一种硅藻土基发热元件及其制备方法和应用,尤其涉及一种具有多级孔结构的硅藻土基发热元件及其制备方法和应用。

背景技术:

2.随着科技的飞速发展和人民生活水平的日益提高,发热材料被广泛应用于我国居民冬季取暖,其发热过程通常是将发热元件加装在陶瓷地板砖和保温材料之间。由于电导率高和耐高温性优良,电热丝、碳纤维或电发热膜常被用作发热元件,在一定程度上实现了快速升温,但也存在电热转换效率低、成本高、工艺复杂和寿命低等缺点。

3.硅藻土是由古代单细胞硅藻经过长期地质作用形成的生物硅质岩,它的主要成分为蛋白石(sio2·

h2o)及其变种,sio2含量一般大于80%,此外,还含有al2o3、fe2o3、cao、mgo等金属氧化物杂质。除在耐火材料、吸附材料和陶瓷工业中等作原料少量利用外,大量的硅藻土仍未得到有效利用。据相关资料显示,我国已在吉林、云南等10多个省(自治区)发现硅藻土矿70余处,已探明储量4.0亿多吨,远景储量超过20亿吨,其中吉林省探明储量最多,约2.1亿吨,约占全国一半,远景储量超过10亿吨。所以说我国硅藻土储量丰富,但是把硅藻土作为原料制备发热元件并加以大量利用仍处于空缺状态。

4.石墨烯是一种由碳原子以sp2杂化连接的单原子厚度的二维碳纳米材料。利用石墨烯优异的导电、导热和强度,将其与硅藻土复合,有望提高材料的电热转换效率和强度。

5.cn107949081a公开了一种电热性能可控的石墨烯电热材料的制备方法,该方法采用石墨烯为填料,以水性聚氨酯为粘结剂,将其涂覆在pet载体表面来制备石墨烯电热材料。该发明所制备的材料电热性能可控,但存在工艺复杂、石墨烯与载体之间界面结合性不强和耐高温性差等缺点。

6.cn102976757a公开了一种高温电阻率可调节的复相陶瓷发热元件制备方法,该方法是以碳化硅、二氧化钼和氧化铁为原料,通过喷雾干燥和高温烧结而成。该发明所制备的复相陶瓷发热元件点火时对外界与人体不产生电子干涉,气体燃烧完全,无有害物质排放,同时具有使用寿命长、抗氧化等优点,但存在成本高、工艺复杂和电热转化效率不高的缺点。

7.因此,在本领域中,期望开发一种工艺简单、成本低、强度高、电热转化效率高的硅藻土基发热元件。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种硅藻土基发热元件及其制备方法和应用。本发明的硅藻土基发热元件具有多级孔径、比表面积大和电热转化效率高的特点,能直接应用于电热材料领域,具有良好的经济效益和社会效益。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原

料按照重量百分比计,包括如下组分:

[0011][0012][0013]

本发明中硅藻土和石墨烯协同使用所制备的硅藻土基发热元件具有多级孔结构,比表面积大,具有高强度和高电热转化效率,能够满足生产加工需求,为工业化生产提供了基础,应用前景良好。

[0014]

本发明中将硅藻土的含量控制在59~88.8%范围内,可以使制备的硅藻土基发热元件具有多级孔结构,若硅藻土的含量低于59%,会导致硅藻土基发热元件无法形成多级孔结构,若硅藻土的含量高于88.8%,会导致硅藻土基发热元件的多级孔结构容易坍塌;若石墨烯的含量低于1%,会导致硅藻土基发热元件的光电转化效率低,若石墨烯的含量高于10%,则硅藻土基发热元件的制作成本太高,没有经济效益。

[0015]

本发明的硅藻土中含有al2o3、sio2、fe2o3、tio2、cao、mgo、k2o和na2o,本发明利用大宗固体废弃物硅藻土为主要原料,来源广,价格低廉和节能环保,具有很大的产业化前景,本发明添加高导热和高导电的石墨烯相,在通电情况下,可利用石墨烯碳分子之间的相互摩擦和碰撞产生稳定可控的热能。

[0016]

在本发明中,所述硅藻土基发热元件的制备原料中,硅藻土的用量可以为59%、60%、63%、65%、68%、70%、73%、75%、78%、80%、83%、85%、88%或88.8%等。

[0017]

在本发明中,所述硅藻土基发热元件的制备原料中,石墨烯的用量可以为1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等。

[0018]

在本发明中,所述硅藻土基发热元件的制备原料中,聚醚多元醇的用量可以为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等。

[0019]

在本发明中,所述硅藻土基发热元件的制备原料中,多异氰酸酯的用量可以为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等。

[0020]

在本发明中,所述硅藻土基发热元件的制备原料中,稳泡剂的用量可以为0.1%、0.2%、0.3%、0.4%或0.5%等。

[0021]

在本发明中,所述硅藻土基发热元件的制备原料中,发泡剂的用量可以为0.1%、0.2%、0.3%、0.4%或0.5%等。

[0022]

优选地,所述硅藻土的烧失量为20~40%,例如20%、23%、25%、28%、30%、33%、35%、38%或40%等。

[0023]

优选地,所述硅藻土的粒径≤74μm,例如74μm、70μm、65μm、60μm、55μm或50μm等。

[0024]

优选地,所述石墨烯的片径为1~10μm,例如1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、

9μm或10μm等。

[0025]

优选地,所述石墨烯的层数为1~10层,例如1层、2层、3层、4层、5层、6层、7层、8层、9层或10层等。

[0026]

优选地,所述聚醚多元醇的粘度为100-600mpa

·

s,例如100mpa

·

s、200mpa

·

s、300mpa

·

s、400mpa

·

s、500mpa

·

s或600mpa

·

s等。

[0027]

优选地,所述聚醚多元醇的数均分子量为300-5000g/mol,例如300g/mol、500g/mol、800g/mol、1000g/mol、2000g/mol、3000g/mol、4000g/mol或5000g/mol等。

[0028]

优选地,所述多异氰酸酯包括多亚甲基多苯基异氰酸酯、二苯基甲烷二异氰酸酯或甲苯二异氰酸酯中的任意一种或至少两种的组合。

[0029]

优选地,所述稳泡剂包括硅油。

[0030]

优选地,所述硅油的数均分子量为800~4000,例如800、1000、1500、2000、2500、3000、3500或4000等。

[0031]

优选地,所述发泡剂为去离子水。作为本发明的优选技术方案,采用去离子水为发泡剂,绿色无污染,具有成本低廉和环境友好的特征。

[0032]

第二方面,本发明提供一种第一方面所述的硅藻土基发热元件的制备方法,所述制备方法包括以下步骤:

[0033]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂混合,得到泡沫料浆;

[0034]

(2)将步骤(1)的泡沫料浆注模、陈化、脱模,得到坯体;

[0035]

(3)将步骤(2)的坯体烧结,冷却,得到所述硅藻土基发热元件。

[0036]

本发明的制备方法具有环境友好、工艺简单和成本低的特点。

[0037]

优选地,步骤(1)所述混合的转速为1500~2500rpm,例如1500rpm、1800rpm、2000rpm、2300rpm或2500rpm等,混合的时间为60~300s,例如60s、80s、100s、130s、150s、180s、200s、230s、250s、280s或300s等。

[0038]

优选地,步骤(2)所述陈化的时间为1~6h,例如1h、2h、3h、4h、5h或6h等。

[0039]

优选地,步骤(3)所述烧结在惰性气氛下进行。

[0040]

优选地,所述惰性气氛为氩气气氛。

[0041]

优选地,步骤(3)所述烧结的温度为800~1100℃,例如800℃、850℃、900℃、950℃、1000℃、1050℃或1100℃等,烧结的时间为1~6h,例如1h、2h、3h、4h、5h或6h等。

[0042]

第三方面,本发明提供第一方面所述的硅藻土基发热元件在电热材料中的应用。所述的电热材料包括电热膜、电热片、电热圈或电热盘等。

[0043]

相对于现有技术,本发明具有以下有益效果:

[0044]

本发明中硅藻土和石墨烯协同使用,并将其含量控制在限定范围内,所制备的硅藻土基发热元件具有高强度(耐压强度:0.7-1.5mpa)和高电热转化效率(电热转换温度:38.9-71.1℃),能够满足生产加工需求,为工业化生产提供了基础,应用前景良好。

[0045]

本发明利用大宗固体废弃物硅藻土为主要原料,来源广,价格低廉和节能环保,具有很大的产业化前景;本发明添加有高导热和高导电的石墨烯相,在通电情况下,可利用石墨烯碳分子之间的相互摩擦和碰撞产生稳定可控的热能。

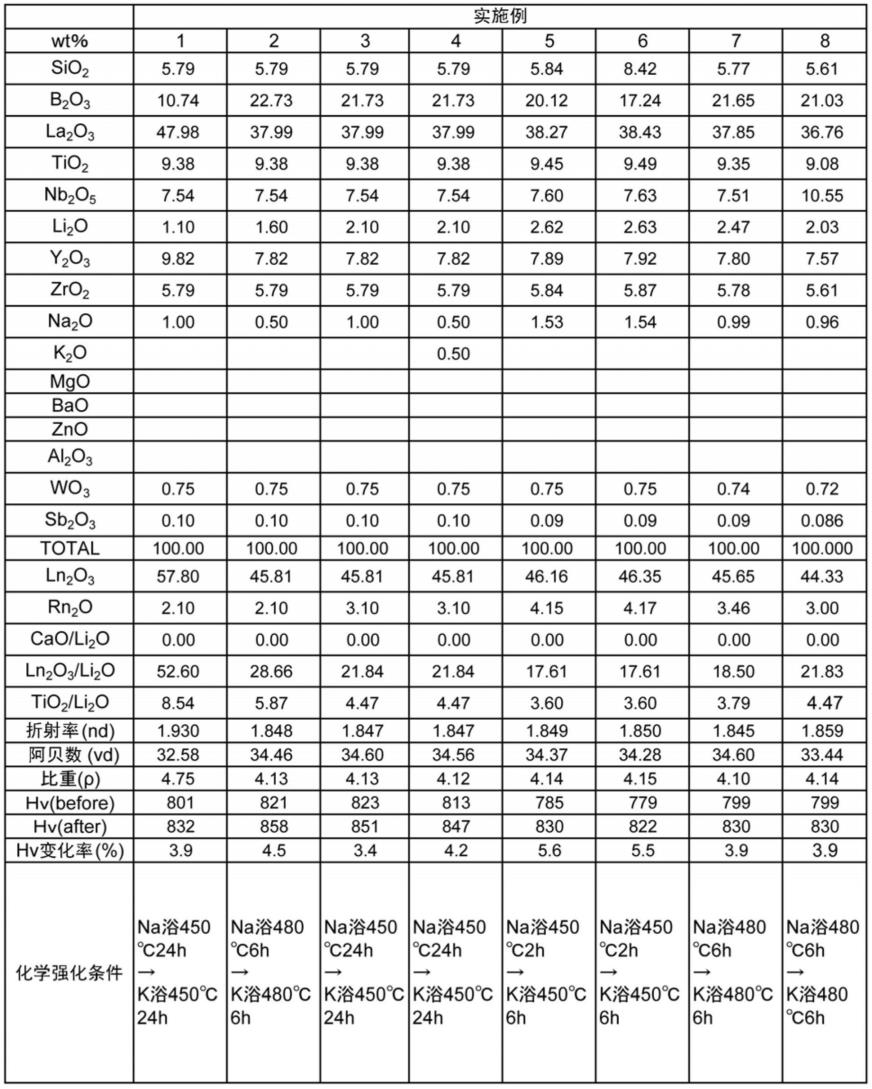

附图说明

[0046]

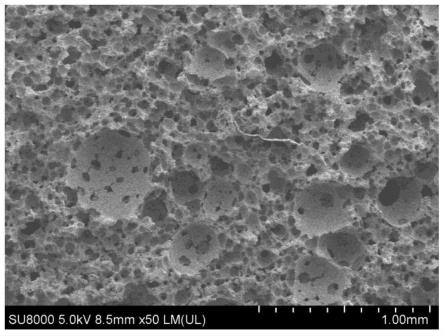

图1为实施例1制备的硅藻土基发热元件的sem图。

[0047]

图2为实施例4制备的硅藻土基发热元件的电热转换温度图。

具体实施方式

[0048]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0049]

本发明实施例中石墨烯购自石家庄竹中科技有限公司,牌号为s6-356。

[0050]

实施例1

[0051]

在本实施例中提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原料按照重量百分比计,包括如下组分:

[0052][0053]

其中,硅藻土的烧失量为20%,粒径为74μm;石墨烯的片径为1μm,层数为5层;聚醚多元醇的粘度为100mpa

·

s,数均分子量为300g/mol;多异氰酸酯为多亚甲基多苯基异氰酸酯;稳泡剂为硅油,数均分子量为800;发泡剂为去离子水。

[0054]

制备方法包括以下步骤:

[0055]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂以1500rpm的转速混合180s,得到泡沫料浆;

[0056]

(2)将步骤(1)的泡沫料浆注模、陈化1h、脱模,得到坯体;

[0057]

(3)将步骤(2)的坯体置于800℃氩气气氛下烧结6h,随炉冷却,得到所述硅藻土基发热元件。

[0058]

本实施例制备的硅藻土基发热元件的sem图如图1所示。

[0059]

实施例2

[0060]

在本实施例中提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原料按照重量百分比计,包括如下组分:

[0061][0062]

其中,硅藻土的烧失量为30%,粒径为70μm;石墨烯的片径为2μm,层数为1层;聚醚多元醇的粘度为600mpa

·

s,数均分子量为5000g/mol;多异氰酸酯为多亚甲基多苯基异氰酸酯;稳泡剂为硅油,数均分子量为1000;发泡剂为去离子水。

[0063]

制备方法包括以下步骤:

[0064]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂以2000rpm的转速混合200s,得到泡沫料浆;

[0065]

(2)将步骤(1)的泡沫料浆注模、陈化2h、脱模,得到坯体;

[0066]

(3)将步骤(2)的坯体置于900℃氩气气氛下烧结5h,随炉冷却,得到所述硅藻土基发热元件。

[0067]

实施例3

[0068]

在本实施例中提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原料按照重量百分比计,包括如下组分:

[0069][0070]

其中,硅藻土的烧失量为40%,粒径为65μm;石墨烯的片径为5μm,层数为10层;聚醚多元醇的粘度为200mpa

·

s,数均分子量为600g/mol;多异氰酸酯为二苯基甲烷二异氰酸酯;稳泡剂为硅油,数均分子量为1500;发泡剂为去离子水。

[0071]

制备方法包括以下步骤:

[0072]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂以2500rpm的转速混合80s,得到泡沫料浆;

[0073]

(2)将步骤(1)的泡沫料浆注模、陈化3h、脱模,得到坯体;

[0074]

(3)将步骤(2)的坯体置于1000℃氩气气氛下烧结4h,随炉冷却,得到所述硅藻土基发热元件。

[0075]

实施例4

[0076]

在本实施例中提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原料按照重量百分比计,包括如下组分:

[0077][0078]

其中,硅藻土的烧失量为25%,粒径为60μm;石墨烯的片径为8μm,层数为8层;聚醚多元醇的粘度为300mpa

·

s,数均分子量为1000g/mol;多异氰酸酯为二苯基甲烷二异氰酸酯;稳泡剂为硅油,数均分子量为2000;发泡剂为去离子水。

[0079]

制备方法包括以下步骤:

[0080]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂以1500rpm的转速混合300s,得到泡沫料浆;

[0081]

(2)将步骤(1)的泡沫料浆注模、陈化4h、脱模,得到坯体;

[0082]

(3)将步骤(2)的坯体置于1100℃氩气气氛下烧结1h,随炉冷却,得到所述硅藻土基发热元件。

[0083]

当通入电压为5v时,本实施例制备的硅藻土基发热元件的电热转换温度为69.0℃,如图2所示。

[0084]

实施例5

[0085]

在本实施例中提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原料按照重量百分比计,包括如下组分:

[0086]

[0087]

其中,硅藻土的烧失量为35%,粒径为55μm;石墨烯的片径为10μm,层数为6层;聚醚多元醇的粘度为400mpa

·

s,数均分子量为2000g/mol;多异氰酸酯为甲苯二异氰酸酯;稳泡剂为硅油,数均分子量为3000;发泡剂为去离子水。

[0088]

制备方法包括以下步骤:

[0089]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂以2000rpm的转速混合100s,得到泡沫料浆;

[0090]

(2)将步骤(1)的泡沫料浆注模、陈化5h、脱模,得到坯体;

[0091]

(3)将步骤(2)的坯体置于900℃氩气气氛下烧结5h,随炉冷却,得到所述硅藻土基发热元件。

[0092]

实施例6

[0093]

在本实施例中提供一种硅藻土基发热元件,所述硅藻土基发热元件的制备原料按照重量百分比计,包括如下组分:

[0094][0095]

其中,硅藻土的烧失量为25%,粒径为50μm;石墨烯的片径为6μm,层数为2层;聚醚多元醇的粘度为500mpa

·

s,数均分子量为4000g/mol;多异氰酸酯为甲苯二异氰酸酯;稳泡剂为硅油,数均分子量为4000;发泡剂为去离子水。

[0096]

制备方法包括以下步骤:

[0097]

(1)将配方量的硅藻土、石墨烯、聚醚多元醇、多异氰酸酯、稳泡剂和发泡剂以2500rpm的转速混合60s,得到泡沫料浆;

[0098]

(2)将步骤(1)的泡沫料浆注模、陈化6h、脱模,得到坯体;

[0099]

(3)将步骤(2)的坯体置于1000℃氩气气氛下烧结4h,随炉冷却,得到所述硅藻土基发热元件。

[0100]

对比例1

[0101]

本对比例与实施例1不同之处仅在于,硅藻土的重量百分比为50%,石墨烯的重量百分比为19%,其他条件与实施例1相同。

[0102]

对比例2

[0103]

本对比例与实施例1不同之处仅在于,硅藻土的重量百分比为95%,聚醚多元醇和多异氰酸酯的重量百分比均为1.9%,其他条件与实施例3相同。

[0104]

对比例3

[0105]

本对比例与实施例1不同之处仅在于,不添加石墨烯,硅藻土的重量百分比为

69%,其他条件与实施例1相同。

[0106]

对比例4

[0107]

本对比例与实施例1不同之处仅在于,将石墨烯替换为等量的碳纳米管,其他条件与实施例1相同。

[0108]

对实施例1-6以及对比例1-4制备的硅藻土基发热元件进行性能测试,测试方法如下:

[0109]

(1)体积密度和气孔率:按照gb/t 1966-1996的方法进行测试,检测设备为上海恒平电子密度天平fa2104j;

[0110]

(2)耐压强度:按照gb/t 1964-1996的方法进行测试,检测设备为日本岛津ag-2000g力学试验机;

[0111]

(3)电热转换温度:采用红外成像测温仪进行测试。

[0112]

性能测试结果如表1所示。

[0113]

表1

[0114][0115][0116]

由表1可以看出,实施例1-6制备的硅藻土基发热元件具有较低的体积密度(0.32-0.53g/cm3)和较高的气孔率(84.6%-91.2%),并且耐压强度高(0.7-1.5mpa)和电热转化效率高(电热转换温度:38.9-71.1℃),从而可以应用于电热材料领域。

[0117]

与实施例1相比,对比例1制备的硅藻土基发热元件的气孔率和电热转换温度均稍降低;对比例2-4制备的硅藻土基发热元件的气孔率和电热转换温度均明显降低。

[0118]

申请人声明,本发明通过上述实施例来说明本发明的硅藻土基发热元件及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。