1.本发明涉及微晶玻璃技术领域,具体涉及一种以液态钛矿渣为主要原料的微晶玻璃及其制备方法。

背景技术:

2.钛矿渣是是以钒钛矿石为原料,在冶炼生铁过程中排出的熔渣经水淬冷却的粒块状废渣。我国的钒钛磁铁矿资源储量约占世界总储量的38.85%,含量丰富,因炼铁而产生的钛矿渣日益堆积且未得到大规模利用,不仅占有耕地且需要耗人力、物力和财力修建堆场,同时堆放过程中还可能危害环境,继而影响生态及人体健康。钛矿渣tio2含量一般在10%以上,由于钛含量较高,钛的存在形式较稳定,因此活性差且易磨性较差,尚且没有得到大规模广泛应用。

3.微晶玻璃,又称玻璃陶瓷,是通过控制基础玻璃经过一定热处理过程后得到的一种多晶(微晶)固体材料,其性能指标往往优于同类玻璃和陶瓷。微晶玻璃的性能好坏与其晶化产生的大量微晶相有关,而控制晶化的关键措施之一就是引入晶核剂,钛矿渣中的tio2就是制备微晶玻璃最好的晶核剂之一,因此利用钛矿渣制备微晶玻璃也是该渣大宗化利用最好的途径之一。

4.目前钛矿渣在微晶玻璃中的利用以冷态水淬渣为主,且掺量往往低于50%,不仅钛矿渣不能得到大宗利用,高温液态渣潜热也得不到回收利用,且需重新升温熔融,又一步耗费能源。因此,冷态水淬渣作为微晶玻璃原料资源开发利用价值不大。

技术实现要素:

5.本发明的目的在于提供了一种以液态钛矿渣为主要原料的微晶玻璃及其制备方法,该微晶玻璃中矿渣掺量高,极大节约了制备微晶玻璃的原料成本及能耗,提高了固废利用率,同时微晶玻璃晶相可控,力学性能优越,附加值高,可用于建筑装饰材料代替天然石材。

6.为了解决上述技术问题,本发明采用以下技术方案:

7.提供一种以液态钛矿渣为主要原料的微晶玻璃,所述微晶玻璃的原料由高温液态钛矿渣与调质料组成,所述调质料包括石英砂、长石和cr2o3;其中:

8.按质量百分比计,所述微晶玻璃的原料中,高温液态钛矿渣为75~90%,石英砂9~20%,长石0~15%,cr2o

3 0~1%;

9.按质量百分比计,所述高温液态钛矿渣与调质料混熔后所得玻璃熔体的主要组分为:sio

2 33~50%,tio

2 4~18%,al2o

3 7~13%,cao 19~31%,mgo 6~10%,r2o 1~3%,so

3 0~2%,fe2o

3 0.2-1.1%,cr2o

3 0~1%。其中r2o代表k2o和na2o。

10.按上述方案,所述高温液态钛矿渣按质量百分比计其主要组分为:sio2为26~45%,tio2为5~21%,al2o3为9~14%,cao为25~35%,mgo为7~11%,r2o为1~3%,so3为0~2%,fe2o3为0.2-1.2%。

11.按上述方案,所述石英砂sio2含量大于95%。

12.按上述方案,所述长石为钾长石或钠长石,按质量百分比计,主要组分包括:sio

2 65~70%,al2o

3 15~19%,r2o 9~15%。

13.按上述方案,所述微晶玻璃通过将高温液态钛矿渣与调质料混合熔化得到均质玻璃熔体后进行连续浇铸成型、核化及晶化、退火制备得到。

14.按上述方案,所述高温液态钛矿渣温度为1400~1550℃。

15.按上述方案,所述微晶玻璃晶相为透辉石或是主晶相为透辉石,副晶相为黄长石和/或钛酸钙,体积密度为3-3.3g/cm3,抗弯强度为50~85mpa,莫式硬度为6~7。颜色一般为棕黄色、灰色和黑色等。

16.提供一种上述以液态钛矿渣为主要原料的微晶玻璃的制备方法,包括以下步骤:

17.1)将高温液态钛矿渣直接排入高温调质炉,然后加入调质料,控制温度为1450~1600℃,并保温2~6小时,使得调质料熔化并与液态钛矿渣均匀混合,得到均质玻璃熔体;

18.2)将步骤1)所得均质玻璃熔体采用连续浇铸成型工艺,制成一定规格尺寸的基础玻璃;

19.3)将步骤2)所得基础玻璃传送到晶化窑炉中热处理,进行核化及晶化,然后退火、冷却,即得微晶玻璃。

20.按上述方案,所述步骤1)中,调质料的制备为:将调制料中的各原料分别粉碎至粒度为20~200目,按配比混合,即得调质料。

21.按上述方案,所述步骤2)中,将均质玻璃熔体从调质炉的流料口流出到成型模具中,均质玻璃熔体的温度为1250~1400℃,均质玻璃熔体在模具内迅速摊平,冷却定型后的玻璃被连续的牵引出成型模具,实现连续浇铸成型得到基础玻璃,出成型模具的玻璃体温度控制在760~850℃。优选地,所述基础玻璃尺寸为:宽度800~1600mm,厚度15~50mm。

22.按上述方案,所述步骤3)中,所述晶化窑为辊道窑。

23.按上述方案,所述步骤3)中,具体步骤为:出成型模具的玻璃直接进入晶化窑,晶化窑入口温控控制在720~780℃,并保温30-60min,进行均热和核化,然后以3~5℃/min的升温速率升温至930~970℃,保温40~60min,制得充分微晶化的微晶玻璃;晶化完成后急冷到退火温度进行退火,退火温度范围为500~650℃,退火时间为60~120min,退火后以1.5~3.5℃/min的速率快速冷却至100℃以下出窑,得到微晶玻璃。

24.本发明提供一种微晶玻璃,以高温液态钛矿渣为主要原料,以钛渣中的tio2组分作为晶核剂,加入以硅质原料为主的调质原料进行适当的调质,其中石英砂、长石用于调节sio2成分,补充网络结构,长石同时提供助熔成分,用于降低熔化温度,微量cr2o3与钛渣中tio2构成复合晶核剂,调节并稳定微晶玻璃的晶相,所得微晶玻璃中钛矿渣掺量高,性能优异。

25.本发明与现有工艺相比的有益效果:

26.1.本发明提供一种微晶玻璃,以高温液态钛矿渣为主要原料,配合适量石英粉补充网络结构,微量cr2o3稳定晶型,适量长石降低熔化温度,所得微晶玻璃晶相可控,主晶相为透辉石,抗弯强度为50~85mpa,莫式硬度为6~7,性能优越,颜色可为棕黄色、灰色和黑色等,可满足不同场景需求,附加值高,可用于建筑装饰材料代替天然石材,应用前景广泛。

27.2.本发明最大程度上利用了钛矿渣为原料及晶核剂,矿渣掺量达到了75%以上,

最高可达90%,极大节约了微晶玻璃原料成本及提高了固废利用率。

28.3.本发明提供一种微晶玻璃的制备方法,大掺量利用高温液态钛矿渣,省去了重新升温熔融等过程,熔制过程节能60%以上,节能环保,成本低。

附图说明

29.图1为实施例1-4所得微晶玻璃实物照片,其中从左到右(a-d)依次是实施例1、2、3和4。

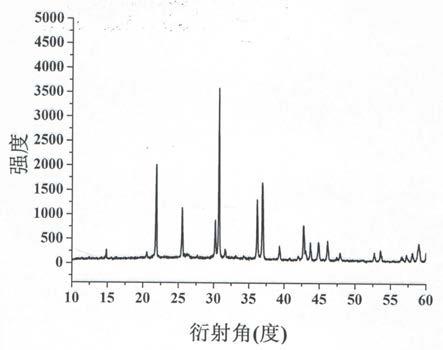

30.图2为实施例1-4所得微晶玻璃的xrd对比图谱。

具体实施方式

31.为了更好理解本发明提供的技术方案,确保本发明的可操作性及实用性,下面结合实例进行进一步说明,但本发明绝不仅局限于以下几个实施例,另外在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

32.以下实施例中,采用的高温液态钛矿渣温度为1450℃以上,按质量百分比计其主要组分为:sio

2 26.4%,tio

2 12.8%,al2o

3 12.4%,cao为33.2%,mgo 10.2%,r2o 1.2%,so3为1.5%,fe2o

3 0.6%。

33.实施例1

34.提供一种以液态钛矿渣为主要原料的微晶玻璃,所述微晶玻璃的原料由高温液态钛矿渣与调质料组成,所述调质料为石英砂;其中:

35.按质量百分比计,所述微晶玻璃的原料中,高温液态钛矿渣为90%,石英砂10%。

36.按质量百分比计,所述高温液态钛矿渣与调质料混熔后所得玻璃熔体组分为:sio

2 34.1%,tio

2 11.7%,al2o

3 11.3%,cao 30.3%,mgo 9.3%,r2o 1.1%,so

3 1.3%,fe2o3为0.55%。

37.上述以液态钛矿渣为主要原料的微晶玻璃具体制备步骤如下:

38.(1)调质原料预处理:将硅质原料石英砂破碎粉磨至200目以下,按质量百分比计原料配比如下:液态钛矿渣90%,石英砂10%,将石英砂粉料进行按比例混合,制成调质混合料。

39.(2)熔融均化:将高温液态钛矿渣直接排入高温调质炉,然后按照比例加入(1)中的调质混合料。通过电极加热调质炉,将调质炉熔融温度控制为1520℃左右,熔融保温时间为4小时,使在调质混合料与液态钛矿渣在调质炉内混合、熔化,并实现均化、澄清,最终得到均质玻璃熔体。

40.(3)连续浇铸成型:将步骤(2)得到的玻璃熔体,从调质炉的流料口流出到成型模具中,控制流入模具的玻璃液温度为1380℃左右,玻璃液在模具内迅速摊平,冷却定型后的玻璃被连续的牵引出成型模具,连续浇铸成型得到基础玻璃,出成型模具的玻璃体温度控制在830℃左右。所述的基础玻璃尺寸为:宽度1000mm,厚度30mm。

41.(4)晶化、退火:将步骤(3)中得到的基础玻璃传送到辊道窑中晶化,出成型模具的基础玻璃于750℃左右进入辊道窑,并保温45min,使入窑基础玻璃得到均热及核化,然后以3.5℃/min升温速率升温到940℃并保温60min进行晶化,制得充分微晶化的微晶玻璃。晶化

完成后急冷到退火温度进行退火,退火温度范围为650~550℃,退火时间为90min,退火后以1.7℃/min的速度冷却至60℃以下出窑,得到微晶玻璃。

42.检测结果显示,该微晶玻璃以透辉石为主晶相,黄长石和钛酸钙为副晶相,体积密度为3.09g/cm3,抗弯强度达到52.6mpa,莫氏硬度为5.8。实物图见图1a,呈棕黄色。

43.实施例2

44.提供一种以液态钛矿渣为主要原料的微晶玻璃,所述微晶玻璃的原料由高温液态钛矿渣与调质料组成,所述调质料为石英砂和cr2o3;其中:

45.按质量百分比计,所述微晶玻璃的原料中,高温液态钛矿渣为85%,石英砂14.5%,cr2o30.5%。

46.上述以液态钛矿渣为主要原料的微晶玻璃具体制备步骤如下:

47.(1)调质原料预处理:将硅质原料石英砂破碎粉磨至200目以下,按质量百分比计原料配比如下:液态钛矿渣85%,石英砂14.5%,cr2o30.5%,将石英砂与cr2o3粉料进行按比例混合,制成调质混合料。

48.(2)熔融均化:将高温液态钛矿渣直接排入高温调质炉,然后按照比例加入(1)中的调质混合料。通过电极加热调质炉,将调质炉熔融温度控制为1500℃左右,熔融保温时间为5小时,使在调质混合料与液态钛矿渣在调质炉内混合、熔化,并实现均化、澄清,最终得到均质玻璃熔体。按质量百分比计,所述微晶玻璃的玻璃熔体组分为:sio

2 37.2%,tio

2 11.0%,al2o

3 10.6%,cao 28.6%,mgo 8.8%,r2o 1.0%,so

3 1.3%,cr2o

3 0.5%,fe2o

3 0.52%。

49.(3)连续浇铸成型:将步骤(2)得到的玻璃熔体,从调质炉的流料口流出到成型模具中,控制流入模具的玻璃液温度为1360℃左右,玻璃液在模具内迅速摊平,冷却定型后的玻璃被连续的牵引出成型模具,连续浇铸成型得到基础玻璃,出成型模具的玻璃体温度控制在810℃。所述的基础玻璃尺寸为:宽度1100mm,厚度40mm。

50.(4)晶化、退火:将步骤(3)中得到的基础玻璃传送到辊道窑中晶化,出成型模具的基础玻璃于740℃左右进入辊道窑,保温50min,使基础玻璃充分核化,然后以3℃/min的升温速率升温到950℃并保温60min进行晶化,制得充分微晶化的微晶玻璃,晶化完成后急冷到退火温度进行退火,退火温度范围为610~520℃,退火时间为120min,退火后以1.5℃/min的速度冷却至50℃以下出窑,得到微晶玻璃。

51.检测结果显示,该微晶玻璃以透辉石为主晶相,副晶相仅为黄长石,体积密度为3.12g/cm3,抗弯强度达到65.4mpa,莫氏硬度为6.1。实物图见图1b,呈深灰色。

52.实施例3

53.提供一种以液态钛矿渣为主要原料的微晶玻璃,所述微晶玻璃的原料由高温液态钛矿渣与调质料组成,所述调质料为石英砂、长石和cr2o3;其中:

54.按质量百分比计,所述微晶玻璃的原料中,高温液态钛矿渣为78%,石英砂16%,长石5%,cr2o

3 1.0%。

55.上述以液态钛矿渣为主要原料的微晶玻璃具体制备步骤如下:

56.(1)调质原料预处理:将硅质原料石英砂和长石破碎粉磨至200目以下,按质量百分比计原料配比如下:液态钛矿渣78%,石英砂16%,长石5%,cr2o

3 1.0%将石英砂、长石和cr2o3粉料进行按比例混合,制成调质混合料。

57.(2)熔融均化:将高温液态钛矿渣直接排入高温调质炉,然后按照比例加入(1)中的调质混合料。通过电极加热调质炉,将调质炉熔融温度控制为1580℃左右,熔融保温时间为5小时,使在调质混合料与液态钛矿渣在调质炉内混合、熔化,并实现均化、澄清,最终得到均质玻璃熔体。按质量百分比计,所述微晶玻璃的玻璃熔体组分为:sio

2 40.5%,tio

2 10.1%,al2o

3 10.6%,cao 26.3%,mgo 8.1%,r2o 1.5%,so

3 1.2%,cr2o

3 1.0%,fe2o

3 0.47%。

58.(3)连续浇铸成型:将步骤(2)得到的玻璃熔体,从调质炉的流料口流出到成型模具中,控制流入模具的玻璃液温度为1350℃左右,玻璃液在模具内迅速摊平,冷却定型后的玻璃被连续的牵引出成型模具,连续浇铸成型得到基础玻璃,出成型模具的玻璃体温度控制在810℃左右。所述的基础玻璃尺寸为:宽度1200mm,厚度22mm。

59.(4)晶化、退火:将步骤(3)中得到的基础玻璃传送到辊道窑中晶化,出成型模具的基础玻璃于740℃左右进入辊道窑,保温40min,使基础玻璃充分核化,以3℃/min的升温速率升温到960℃并保温60min进行晶化,制得充分微晶化的微晶玻璃。晶化完成后急冷到退火温度进行退火,退火温度范围为620~520℃,退火时间为80min,退火后以3.0℃/min的速度冷却至70℃以下出窑,得到微晶玻璃。

60.检测结果显示,该微晶玻璃晶相仅为透辉石,体积密度为3.24g/cm3,抗弯强度达到82.1mpa,莫氏硬度为6.4。实物照片见图1c,呈黑色。

61.实施例4

62.提供一种以液态钛矿渣为主要原料的微晶玻璃,所述微晶玻璃的原料由高温液态钛矿渣与调质料组成,所述调质料为石英砂、长石和cr2o3;其中:

63.按质量百分比计,所述微晶玻璃的原料中,高温液态钛矿渣为75%,石英砂9.3%,长石15%,cr2o30.7%。

64.上述以液态钛矿渣为主要原料的微晶玻璃具体制备步骤如下:

65.(1)调质原料预处理:将硅质原料石英砂和长石破碎粉磨至200目以下,按质量百分比计原料配比如下:液态钛矿渣75%,石英砂9.3%,长石15%和cr2o

3 0.7,将石英砂与长石粉料进行按比例混合,制成调质混合料。

66.(2)熔融均化:将高温液态钛矿渣直接排入高温调质炉,然后按照比例加入(1)中的调质混合料。通过电极加热调质炉,将调质炉熔融温度控制为1550℃左右,熔融保温时间为5小时,使在调质混合料与液态钛矿渣在调质炉内混合、熔化,并实现均化、澄清,最终得到均质玻璃熔体。按质量百分比计,所述微晶玻璃的玻璃熔体组分为:sio

2 40.2%,tio

2 9.8%,al2o

3 10.6%,cao 25.4%,mgo 7.8%,r2o 2.4%,so

3 1.2%,cr2o

3 0.7%,fe2o

3 0.46%。

67.(3)连续浇铸成型:将步骤(2)得到的玻璃熔体,从调质炉的流料口流出到成型模具中,控制流入模具的玻璃液温度为1360℃左右,玻璃液在模具内迅速摊平,冷却定型后的玻璃被连续的牵引出成型模具,连续浇铸成型得到基础玻璃,出成型模具的玻璃体温度控制在780℃左右。所述的基础玻璃尺寸为:宽度1300mm,厚度18mm。

68.(4)晶化、退火:将步骤(3)中得到的基础玻璃传送到辊道窑中晶化,出成型模具的基础玻璃于750℃左右进入辊道窑,保温45min,使基础玻璃充分核化,以4℃/min的升温速率升温到950℃并保温60min进行晶化,制得充分微晶化的微晶玻璃。晶化完成后急冷到退

火温度进行退火,退火温度范围为610~500℃,退火时间为60min,退火后以3.2℃/min的速度冷却至80℃以下出窑,得到微晶玻璃。

69.检测结果显示,该微晶玻璃晶相仅为透辉石,体积密度为3.20g/cm3,抗弯强度达到78.4mpa,莫氏硬度为6.3。实物照片见图1d,呈灰色。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。